基于MES集成应用的航空发动机零部件在制品管控方法研究与实践

金梅 张磊 刘闯

摘要:航空发动机企业通过制造执行系统(MES)与ERP系统的集成应用,建立了以零组件流水作业卡或质量控制卡为对象的在制品采集、清点及统计流程,保证了零组件投料、报废、入库及在制品数据的及时性和准确性。通过立体仓库的应用,加强了零件实物位置、状态的管理,实现企业所有在制品数量、状态及位置等信息的可视化管控。

关键词:在制品;流水作业卡;系统集成;信息采集;立体仓库

1 引言

在制品(Work In Process,WIP )是指从原材料、备件投入生产起,至检验合格入库之前存在于企业各生产车间加工过程各个工序环节的零件或组件[1]。由于在制品在生产过程中不断流动,工序、数量、质量状态和场所等状态都在变化,因此,在制品管控工作量大,实效性强。航空发动机制造过程是典型的多品种、小批量、配套关系复杂、混线和离散型生产模式,生产车间零件种类在300~3 000种,由于存在同类零件批次多,状态多,工序内、外中转频繁等因素,手工完成在制品管理工作,其效率和质量根本无法保证,在制品俗称“黑匣子”。

制造企业的核心问题是生产,生产的核心问题是在制品管理[2]。由于准确的在制品信息是企业生产能力平衡以及进行生产调度的前提条件,因此在制品管理成为现代制造企业管理的重点[3],其准确性被企业各级部门高度关注。

2 在制品管控方法研究

为了改变在制品的“黑匣子”状态,实现航空发动机生产车间在制品显性化管理,企业大部分生产车间已经应用了制造执行系统(MES)。由于在制品管理及实时清点业务可有效拉动生产车间物流管理的规范化和显性化,成为制造执行系统(MES)的核心功能。在制品实时信息是在制品管理的核心数据,要求具有很高的及时性和准确性[4]。

航空发动机企业零组件的信息载体是流水作业卡,装配、修理车间零组件的信息载体是质量控制卡,因此,MES的在制品管控功能围绕流水作业卡或质量控制卡信息的及时、准确维护及实时统计进行系统功能设计。某航空发动机制造企业MES业务架构图如图1所示。

从图1看出,生产现场在制品管控以投料建卡为起点,依流水作业卡为载体,采集开工、完工、检验及交付等信息,完成在制品实时清点及统计,实现生产现场在制品管控。

2.1 流水作业卡信息采集

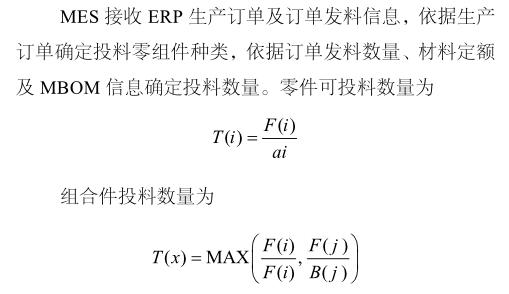

2.1.1投料数量计算

2.1.2 加工进度采集

航空发动机企业的组合件以单件“1”为单位,产品加工、装配或修理过程中质量控制卡的数量平衡容易控制。但对于零件而言,存在“截料”工序,由于原材料的规格差异、操作工的水平差异和加工工艺差異等因素,会导致每批原材料“截料”数量的不一致,再加上分卡、合卡和工序超越等操作,导致了流水作业卡工序完工采集数量平衡的复杂性。MES流水作业卡工序采集的控制逻辑示意图如图2所示。

从图2可以看出,加工进度采集不仅要控制流水卡加工工序的采集顺序,还要控制工序流转过程中数量的平衡。

2.2 在制品实时统计

在制品实时统计以流水作业卡或质量控制卡为对象,按照零件、组合件分别统计。企业的零组件在制品统计工作以生产车间为单位,在制品信息包括二级库房和生产现场两部分。二级库房的信息来自库房台账信息,库房台账由保管员专人维护,信息的准确性容易保证。生产现场零件在制品清点,需对未完工的零件进行同类、同工序求和,清点工作也相对简单。但生产现场组合件在制品清点需要对未配齐的组合件按照实际配套情况拆分为所配套的零件或组件数量,再参与零件或组件的在制品清点。

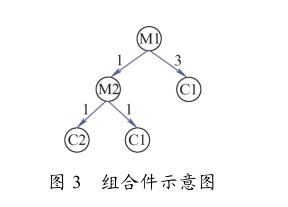

具有简单装配关系的组合件M1的一个投料批次i如图3所示,它包含组合件M2和零件C1,组合件M2又由零件C2和C1装配而成。箭头上的数字表示装配数量。1个零件C1和1个零件C2可以装配一个组合件M2,1个组合件M2和3个零件C1可以装配一个组合件M1。

设i为M1的一个装配批次。

对于零件C2(i)而言,在制品数量包含三部分,即:

C2(i)= C2(i)未入库零件数量+未配全的M2(i)拆分的C2(i)零件数量+ C2 (i)车间二级库数量

对于零件C1(i)而言,在制品数量包含四部分,即:

C1(i)= C1(i) 未入库零件数量+ 未配全的M2(i)拆分的C1(i)零件数量+未配全的M1(i)拆分的C1(i)零件数量+C1(i)车间二级库数量

对于组合件M2(i)而言,在制品数量包含三部分,即:

M2 (i)= M2(i)配全组合件未入库数量+ 未配全的组合件M1(i)拆分的M2(i)组合件数量+ M2(i)车间二级库数量

对于组合件M1(i)而言,在制品数量包含两部分,即:

M1 (i)= M1(i)配全组合件未入库数量+ M1(i) 车间二级库数量

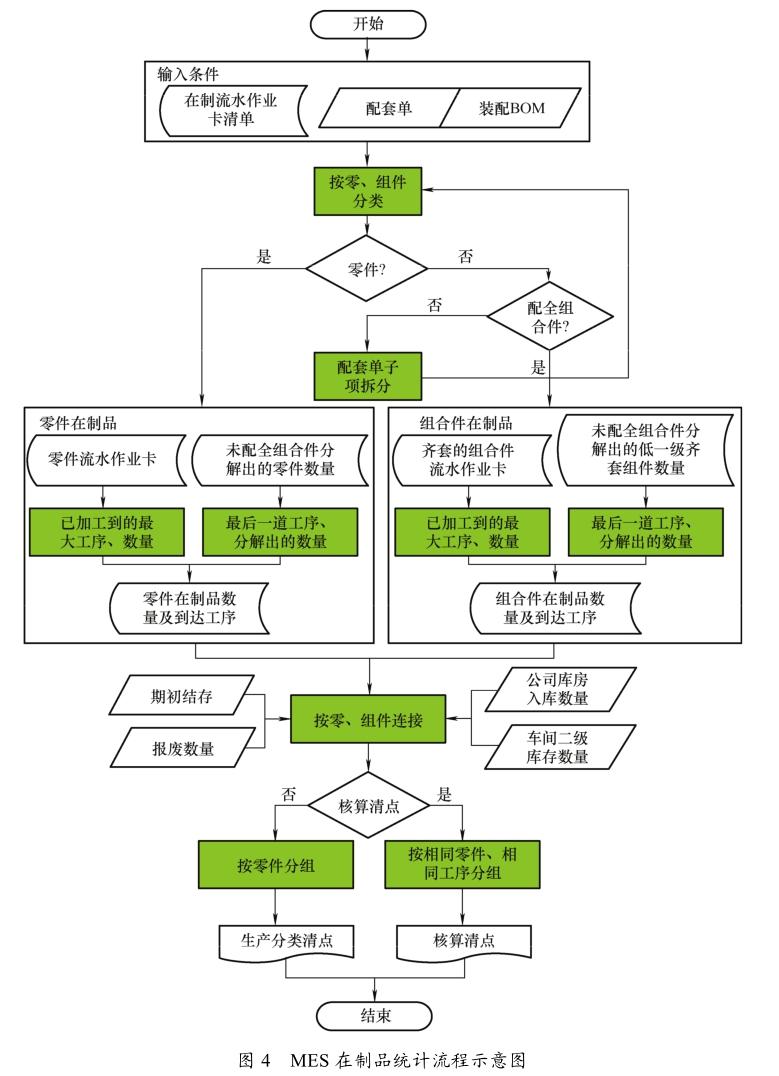

MES在制品实时清点统计流程如图4所示。

从图4可以看出,企业依据组合件本身的单层装配BOM、配套单及流水作业卡分别按照零件、组合件完成在制品统计。

(1)零件在制品

MES实时统计处于待开工、待完工、待入库和已开票4种类型的电子流水作业卡,直接得到每一批次零件的在制品数量、废品数量。其中,零件在制品到达工序,取流水卡已经完成工序的最大工序。对在制流水卡按照相同型别、零件号和工序号进行分组求和,再加上二级库房相同零件库存数量、未配齐组合件所拆分的数量,可得到零件在制品工序、废品数量及在制品总数量。

(2)组合件在制品

MES实时获取待开工、待完工、待入库和已开票4种类型组合件类的电子流水作业卡、配套单信息。在制组合件实物配套单与MBOM匹配出完整的配套单信息,包括父项组合件号、批次号、子项零件号、结构数量、应发数量以及实际配套数量。当配套子项中存在一项“实际配套数量”小于“应发数量”时,此组合件未配全。在在制品实时清点时,未配全的组合件本身不按在制品计算,其下所有配套子件全部数量拆分至车间二级库。

当存在一项“实际配套数量”大于“应发数量”时,此组合件为多配,其下多配的子项零件数量拆分至车间二级库,多配的组合件本身按在制品计算。

通常情况下,生产车间为了区分车间二级库台账数量,组合件拆分出的备件数量称“车间虚拟二级库”数量。

在组合件P(i)配套单中, P(n)为配套备件的实际配套数量,T(n)为应配数量。当P(n)-T(n)<0时,P(n)按车间虚拟二级库数量计算;组合件P(i)进入未配全组合件集合。

当P(n)- T(n)≥0时, P(n)- T(n)的差值按车间虚拟二级库数量计算;组合件P(i)进入配全組合件集合。

对配全组合件的制流水卡按照相同型别、零件号和工序号进行分组求和,再加上二级库房相同组合件库存数量、未配齐组合件所拆分的相同组合件数量,即得到组合件在制品工序、废品数量及在制品总数量。

2.3 立体仓库的应用

为了保证零组件实物位置、质量状态的有序管理,临时停工的零组件存放在立体仓库。立体仓库具有成熟的仓库管理系统,可与企业MES进行集成应用,实时监控仓库内零组件的数量、状态及位置。

3 在制品管控方法的实践

某航空发动机制造企业开发了MES统一平台,并在铸造、锻造、机加、工具、热表、装配和修理车间全面推广应用。MES统一平台面向车间全物流过程,与企业ERP系统集成,围绕流水作业卡进行在制品管控的集成业务关系如图5所示。

从图5可以看出,企业在ERP、MES之间建立了共享、关联与约束的集成关系。ERP进行订单下达、投料控制和订单闭环,MES接收生产订单,控制生产车间在制品生产节拍。

MES工人采集界面如图6所示。扫描流水作业卡条码,系统自动根据流水卡已经采集的工序、完工数量,自动计算当前要采集的工序,并自动定位。根据工序流转数量平衡逻辑,自动约束操作者录入信息的正确性。

MES提供的在制品实时统计报表如图7所示,此报表与立体仓库管理系统的台账信息汇总,再通过系统集成,直接提供给ERP系统进行MRP运算。一方面规范在制品清点数据,另一方面为车间生产组织、生产管理者提供“数字化”的决策依据。

4 结束语

航空发动机企业生产车间通过MES与ERP系统的集成应用,控制了零组件的投料种类和数量,实现了投料的有序性。通过对流水作业卡工序进度的实时采集及MES与立体仓库系统的集成,准确掌握零组件到达的工序、数量、质量状态及位置信息,使生产车间在制品告别“黑匣子”,实现了可视化管控。

为了减少人为因素,提高信息的及时性和准确性,企业在数控车间应用了MDC系统、数字化检测系统,实现了加工信息、检测信息的自动采集。在此基础上,引入智能排产系统APS,实现了生产资源、生产节拍的高效、有序规划与调度,支撑航空发动机制造企业生产过程管控逐渐由单纯的信息化向数字化、智能化趋近。

参考文献

[1] 张青.西航集团公司现行生产管理制度汇编[Z].2002.

[2] 王凌.车间调度及遗传算法[M].北京:清华大学出版社,2003.

[3] 于晓义.离散制造企业车间在制品的跟踪管理[J].机械科学与技术,2007,26(6):797-802.807.

[4] 卢晓红.离散制造企业车间在制品管理系统的开发与应用[J].组合机床与自动化加工技术,2009(08):5-9.