层叠微芯片封装翘曲行为优化分析

罗成 吴文云 廖秋慧 黄涛

摘 要:本文以某汽车用芯片为研究对象,研究芯片封装过程结构翘曲优化问题。首先采用Taguchi正交实验设计,结合Moldflow 2016微芯片封装模拟软件,分析各因素对芯片封装过程结构翘曲影响程度及影响规律。选择对芯片翘曲影响较大的因素为响应试验因素,芯片翘曲值为响应目标,进行Box-Behnken试验设计,建立响应面试验因素与目标的数学模型。利用Box-Behnken试验设计构建的数学模型,定义遗传算法优化适应度函数,基于Matlab 2016软件遗传算法工具箱(GUI),通过迭代寻优,获得芯片封装结构翘曲的最小值及最小值时的参数组合。按照芯片翘曲最小值,对芯片原始模型进行反变形补偿,通过实际生产验证,该优化方法具有较高的精度。

关键词: 芯片翘曲;Moldflow微芯片封装;Taguchi正交实验; Box-Behnken试验;遗传算法优化

文章编号: 2095-2163(2021)01-0161-07 中图分类号:TQ320.66; TP391.7 文献标志码:A

【Abstract】In this paper, an automotive chip is taken as the research object, and the warpage optimization of chip packaging process is studied. Firstly, Taguchi orthogonal experiment design and Moldflow 2016 simulation software are used to analyze the influence of various factors on the warpage of chip packaging process. A box-Behnken experimental design is carried out to establish the mathematical model of response surface test factors and targets. Using the mathematical model constructed by box-Behnken experimental design, the fitness function of Genetic Algorithm Optimization is defined. Based on Matlab 2016 software genetic algorithm toolbox (GUI), the minimum value of chip package structure warpage and the parameter combination of minimum value are obtained through iterative optimization. According to the minimum warpage of the chip, the original model of the chip is compensated by anti deformation. The practical production shows that the optimization method has high accuracy.

【Key words】chip warpage; Moldflow microchip packaging; Taguchi orthogonal experiment; Box-Behnken test; Genetic Algorithm Optimization

0 引 言

层叠芯片封装过程由于引线框架、晶片、塑封料层叠在温度变化的模腔中,材料属性不匹配、封装工艺参数不合理组合等会导致结构翘曲的发生,对产品性能和服役寿命有重要影响[1]。结构的翘曲直接影响到封装体的共面度[2],引发芯片断裂[3]、芯片分层和焊点失效[4]。降低芯片封装结构的翘曲量对提升芯片封装质量及产品的可靠性有着重要的意义[5]。

本文以某汽车用芯片为研究对象,基于流体流动基本理论,结合正交试验、响应面试验及遗传算法,对封装过程工艺参数进行逐次寻优,得到工艺参数的最佳组合及最小变形量,然后对模型实现反变形补偿和生产验证。

1 微芯片封装基本理论

Moldflow 2016微芯片封装成型技术可对芯片封装过程进行理论分析,研究塑封料的充填情况,预测芯片质量缺陷和芯片模具设计的合理性[6]。

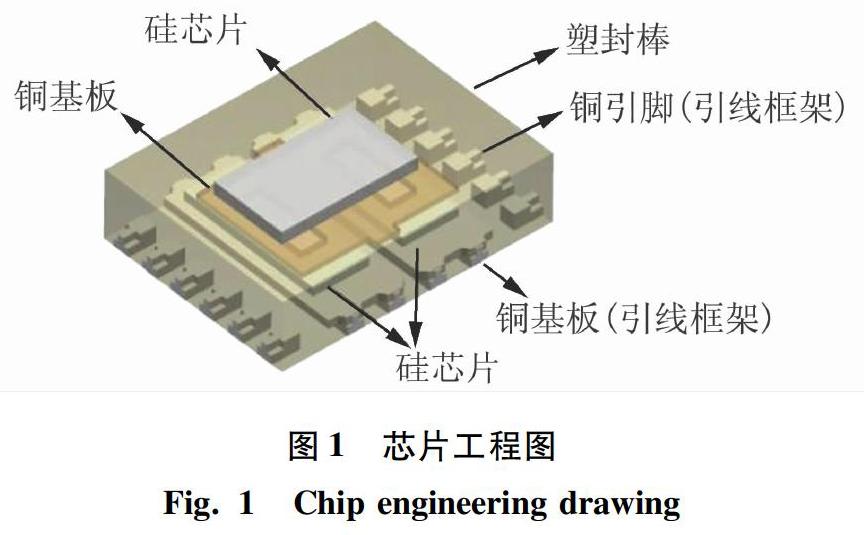

本研究基于供应商TBD(美国)提供的PowerDI3025S LDF引线框架、芯片及Nitto Denko(日本)公司提供的MP-190M (EXP)树脂,结合UG 10.0软件,绘制工程图如图1所示,其外形尺寸为2.50mm×3.00mm×0.85mm,芯片含有2层晶片,晶片之間一层基板,底层为含有18个引脚的引线框架。基板(Pad)尺寸为1.76mm×1.345mm×0.152mm,引线框架尺寸0.92mm×2.30mm×0.203mm,MOS晶片厚度为105um,控制晶片厚度为150um。

2 基于Moldflow 2016软件的芯片封装的数值模拟

微芯片封装成型与普通制件注塑成型基本相同,都属流体的流动充填模型[7]。本节基于Moldflow 2016软件对芯片封装过程进行仿真模型建立。

2.1 芯片模型绘制与修复

绘制芯片模型,装配芯片为封装的最小单元,装配间距0.5mm,绘制塑封料模型。将UG 10.0绘制的塑件三维实体模型以igs格式文件导入Moldflow CAD Doctor 2016软件中,对芯片模型进行检查和修复,完成后导入Moldflow 2016软件中。

2.2 模型网格划分与修复

导入到Moldflow 2016中的模型,按照3D实体划分网格,设定全局边长0.01mm,相对边50%,检查网格合格性,修复纵横比过大缺陷至网格数据满足试验要求,具体数据见表1。

选定资源导航窗口工程文件下的裸芯片模型,添加塑封料和引线框架模型。定义引线框架、晶片为零件镶块。成型方式设定为“微芯片封装”,分析序列设定为“填充+保压+翘曲”。

封装过程柱状塑封料由模具型腔中心挤入,注塑模腔呈对称形状,设定浇口位置为柱状塑封料网格模型几何中心。试验材料及设备见表2。

2.3 试验因素和水平的选择

芯片翘曲受多方面因素的影响,当注塑成型机、封装材料、模具等确定时,调整成型的工艺参数是重要途径,以达到提高产品的成型标准。根据表2中MP-190M (EXP)热固性封装材料的常用工艺参数及产品实际生产要求,设定A为模具温度、B为熔体温度、C为注塑时间、D为保压时间和E为保压压力,根据塑封料热固性曲线及晶片稳定系问题,设定因素水平见表3。对设定五影响翘曲较大的因素在不同水平下进行试验设计,分析不同因素、不同水平对芯片翘曲影响。

3 基于正交试验的芯片封装工艺参数优化

正交试验设计(Orthogonal Experimental Design)是根据正交性从全面试验中挑选出部分有代表性的点进行试验研究的多因素多水平的一种试验设计方法[7]。

试验的目的是根据正交试验找出芯片翘曲变形最小的工艺参数组合,使用信噪比来衡量。本试验采用望小特性的信噪比函数进行计算,其信噪比(ηi)计算公式为[5]:

其中,n为样本数;i为试验序号;Xi为第i次试验数据。

3.1 正交实验过程

结合Design-Expert 12.0软件Taguchi正交实验建立正交实验方案表。通过Moldflow 2016数值软件分析,分析过程如图2所示,得到不同因素不同水平下芯片翘曲变形结果Xi及其信噪比ηi,见表4。

3.2 正交实验结果分析

本试验采用极差分析法确定每个因素对芯片翘曲的影响程度和最佳工艺方案。极差由同一试验因素、不同水平信噪比均值的最大值与最小值相减所得,极差值越大表示这个因素对翘曲变形的影响程度越大[6]。计算出各因素在每个水平所做试验的结果的信噪比之和,并求出 4 水平下的平均值[6], Ki表示每个因素下第i个水平的产品翘曲变形的信噪比均值,各个因素水平下的信噪比均值和信噪比极差见表5;芯片翘曲的水平影响趋势如图3所示。

按照极差数据得出每个因素对产品翘曲变形量影响程度为:模具温度(A)> 保压压力(E)> 熔体温度(B)> 注塑时间(C)> 保压时间(D)。并且选出影响程度比较大的4个因素进行响应面分析。

4 基于响应面法芯片封装工艺参数的优化

响应面设计方法(RSM)是利用合理的试验设计方法如中心复合法(CCD)、Box-Behnken设计法(BBD)等进行试验设计,按照设计好的试验方案得到一定的实验结果,再通过统计方法例如最小二乘法,建立多元二次回归方程来拟合因素与响应值之间的函数关系,即把试验因素与试验结果关系函数化,对所研究的问题进行分析计算寻优[7]。中心复合法(CCD)适用于有连续变量存在的多因素、多水平的试验设计,Box-Behnken试验(BBD)适用于因素一般少于5、水平为3的试验设计。由于芯片封装其他阶段的工艺限制,在此只需考虑模具温度、熔体温度、注塑时间、保压压力4个因素。

4.1 确定实验目标

基于Box-Behnken试验设计(BBD),结合正交实验确定的对芯片翘曲影响较大的3个因素确定模具温度(x1)、熔体温度(x2)、注塑时间(x3)、保压压力(x4)为因素,以芯片翘曲变形量为试验目标进行4因素3水平试验设计,通过试验结果分析响应面法建立模型的可靠性及分析各因素单独及交互情况对芯片翘曲的影响。

4.2 Box-Behnken设计因素及水平

结合Design Expert 12.0软件,得到4因素3水平Box-Behnken试验总共29次,试验结果见表6。

4.3 响应面的拟合

响应面法是将多因子试验中因素与对应试验结果之间的关系通过多项式表示,对所得到的响应函数进行曲面研究分析,定量地分析各因素及交互作用对其响应值的影响[8]。本试验利用二次响应方程来拟合芯片封装过程中模具温度、注塑时间、注塑压力等因素与不同水平下对响应值的影响的函数关系,其函数形式为:

其中,xi表示设计变量;ε表示残余误差;β0,βi,βii,βij表示待定系数。

根据表6中的数据,代入公式(2)进行最小二乘法拟合,得出了模具温度、注塑时间、注塑压力对芯片封装的响应面函数为:

其中,x1为模具温度;x2为熔体温度;x3为注塑時间;x4为保压压力。

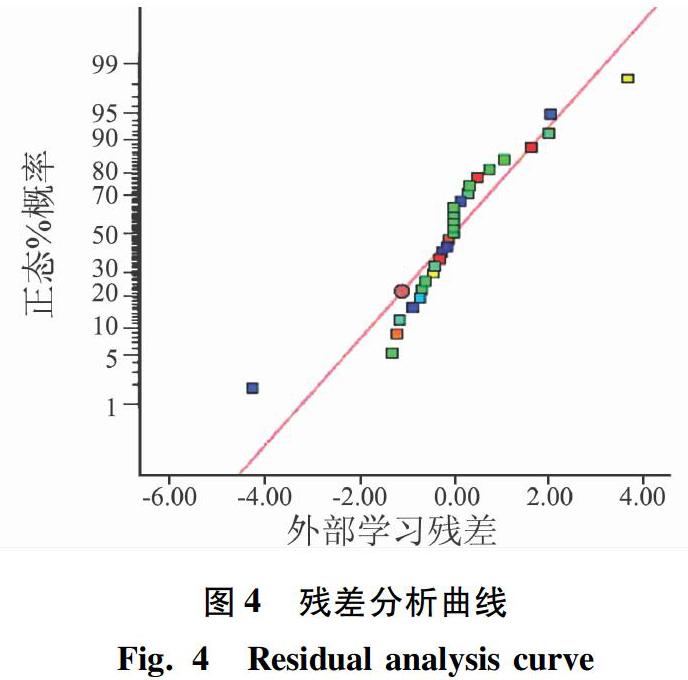

利用残差分析验证建立的模型的正确性和稳健性,如图4所示,翘曲变形的残差基本都分布在直线上,误差呈现正态分布,满足最小二乘回归的要求[9]。

4.4 方差及响应面分析

方差分析是验证试验所采用的数学模型是否可信和试验结果是否可靠的有效方法,利用方差公式可以计算出各个设计变量对不同响应值的方差值,通过分析各个设计变量对响应目标的影响,来判断各个因素对目标值的影响是否显著 [10]。

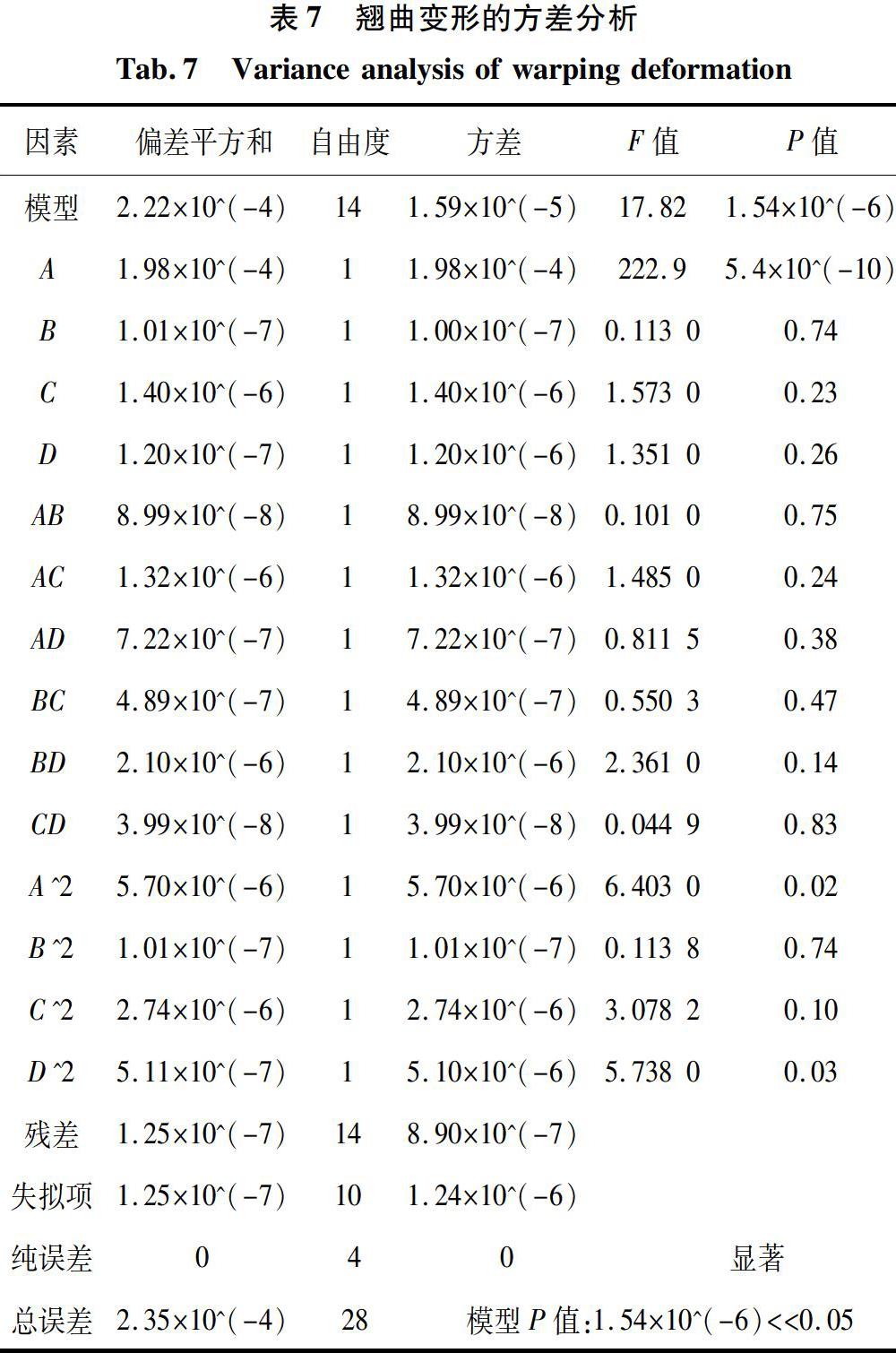

芯片封装翘曲响应面法分析变异数的分析结果见表7,显著性系数P值1.54×10^(-6),远小于0.05,所以方程(3)可以较为准确地对后期不同因素水平组合进行预测,得出芯片翘曲的响应值。而模具温度(A),注塑压力(C)以及两者的交互项AC均小于0.05,因此对芯片翘曲变形的影响结果是显著的,其余是非显著的。

根据显著性分析,可以对实验设计变量和变量之间对芯片翘曲变形的显著性进行响应面拟合分析,分别作AB、AC、AD之间的交互作用对芯片翘曲变形的响应面分析关系图,如图5所示。

熔体温度、模具温度与芯片翘曲关系如图5(a)所示。由该图可知,当注塑时间为1.25s、保压压力为62.5MPa时,随着模具温度(A)的降低,芯片翘曲由0.040mm降到0.034mm,反之,升高;熔体温度对芯片翘曲并不明显。

注塑时间、模具温度与芯片翘曲关系如图5(b)所示。由该图可知,当熔体温度为65℃、保压压力为62.5Mpa时,随着模具温度的升高,芯片翘曲从0.034mm升高到0.040mm,反之,降低。注塑时间在模具温度较低时影响比较显著。

模具温度、保压压力与芯片翘曲关系如图5(c)所示。由该图可知,当熔体温度为65℃、注塑时间为1.25s时,芯片翘曲随着模具温度的升高,从0.034mm升高到0.040mm,反之,降低。保压压力对芯片翘曲影响相对较大,随着保压压力的升高,芯片翘曲变形先升高后降低。

5 最佳工艺参数的计算

在求解较为复杂的组合优化问题时,相对一些常规的优化算法,遗传算法通常能够较快地获得较好的优化结果[11]。本节利用遗传算法对该模型进行最佳参数优化。

5.1 遗传算法

遗传算法(Genetic Algorithm)通过数学的方式,利用计算机仿真运算,将问题的求解过程转换成类似生物进化中的染色体基因的交叉、变异等过程[11]。可以通过Python、Matlab等進行编程或工具箱计算。

5.2 遗传算法优化

通过以上建立的响应面数学模型(公式(3)),构建遗传算法(GA)优化模型的适应度函数,定义:

在Matlab遗传算法GUI中,用句柄形式(@myfun)链接建立适应度函数(Fitness)myfun,选择变量数(Number of variables)为4,设定4个变量的优化边界为模具温度(160~175)℃,熔体温度(50~80)℃,注塑时间(0.5~2)s,保压压力(40~85)MPa,进行的4因素3水平优化。如图6所示。

5.3 结果分析

优化分析结果如图7所示。从图7中可以看到迭代优化72步后,优化结果收敛。芯片翘曲变形的最小值为0.0306189mm,在Box-Behnken试验方案中29组试验翘曲变形最小值为0.033mm,该算法优化低于Box-Behnken试验设计中任何一次实验结果。这里,还看到此时模具温度160℃,熔体温度80℃,注塑时间2s,保压压力84.9Mpa。

6 反变形补偿

根据响应面法建立的模型,借助遗传算法优化得到的最佳工艺参数组合(模具温度160℃,熔体温度80℃,注塑时间2s,保压压力84.9Mpa),虽然翘曲变形量达到最小(0.030618mm),但对于芯片等比较精密的产品仍不能直接生产使用,需要依据芯片翘曲变形值对模具进行反变形补偿设计。反变形设计原理是在原始设计模型的基础上对模型或模具设计一定的反变形量,形成一定的反变形量,来抵消正常生产过程中出现的变形。按照最小变形量进行模具反变形设计,达到最终塑件与设计模型相吻合的目的,并且使得尺寸偏差最小[12]。

7 生产验证

依据最佳工艺参数组合(模具温度160℃,熔体温度80℃,注塑时间2s,保压压力84.9Mpa),对模具反变形补偿0.030618mm。为了观察塑封后芯片翘曲变形量,对产品变形量最大端进行剖面,在光学显微镜拍照。利用Photoshop 2019软件把工程图和电镜图做重叠处理,按照比例进行对齐,如图8所示。芯片在光学显微镜下最长端长度为3.5mm,可以清楚地看到在光学显微镜下几乎观察不到变形,和工程图长度基本一致,翘曲变形值为0,满足翘曲评价标准,符合生产要求。

8 结束语

(1)基于Design-Expert 12.0软件Taguchi正交实验建立正交实验方案表。通过Moldflow 2016软件分析,得到不同因素不同水平下芯片翘曲变形结果Xi及其信噪比ηi,通过极差分析得到影响因素:模具温度(A)>保压压力(E)>熔体温度(B)>注塑时间(C)>保压时间(D)。

(2)利用Moldflow 2018结合响应面试验方法建立了4因素3水平试验设计。建立了各因素影响芯片翘曲的响应面模型,对芯片翘曲数据进行方差分析,得到了各因素单独及交互作用对翘曲的影响。

(3)依据响应面法建立的模型,构建了遗传算法的适应度函数,建立了遗传算法模型,在Matlab GUI中迭代优化得到最小翘曲变形量为0.030618mm及此时参数组合,即:模具温度160℃,熔体温度80℃,注塑时间2s,保压压力84.9Mpa。

(4)根据最小翘曲变形量,对模具反变形补偿,按照优化后获得的最佳工艺参数进行封装验证,芯片翘曲满足评价标准,符合生产要求。

参考文献

[1]SUHIR E. Predicted bow of plastic packages of integrated circuit (IC) devices [J]. Journal of Reinforced Plastics and Composites, 1993,12:951-972.

[2]MIREMADI J. Impact of PBGA-ball-coplanarity on formation of solder joints [C]// 45th Electronic Components and Technology Conference. Las Vegas, NV, USA: IEEE,1995:1039-1050.

[3]HU K X, YEH C P, DOOT B, et al. Die cracking in flip-chip-on-board assembly[C]// 1995 Proceedings Electronic Components and Technology Conference. Las Vegas,NV,USA:IEEE, 1995:293-299.

[4]陈艳霞,陈如香,吴胜金. Moldflow 2012完全自学手册[M]. 北京:电子工业出版社,2012.

[5]吴其晔,巫静安. 高分子材料流变学[M]. 2版. 北京:高等教育出版社,2014.

[6]曹阳根,傅意蓉,王元彪,等.IC封装模流道平衡CAE应用[J]. 模具工业,2004(4):42-44.

[7]刘丽平. 空调面板注塑模充模流动分析及工艺参数优化[D]. 太原:太原理工大学,2010.

[8]张帅,陈振,尹泽康,等. 基架注塑成型数值模拟及工艺优化[J]. 塑料工业,2017,45(2):65-70.

[9]齐雪,廖秋慧,祝璐琨,等. 基于响应面法的汽车接插件注塑工艺优化[J]. 塑料科技,2018,46(10):95-99.

[10]SHEN Y K, YE T W , CHEN S L , et al. Study on mold flow analysis of flip chip package[J]. International Communications in Heat and Mass Transfer, 2001, 28(7):943-952.

[11]郑树泉,王倩,武智霞,等.工业智能技术与应用[M].上海:上海科学技术出版社,2019.

[12]段家现,闫西坡. 基于反变形和CAE的手机前壳翘曲优化[J]. 轻工机械,2016,34(6): 93-97.