3D打印混凝土材料可打印性的影响因素与测试方法

焦泽坤,王栋民,王启宝,黄天勇,王吉祥,李林坤

(1.中国矿业大学(北京)化学与环境工程学院,北京 100083;2.北京建筑材料科学研究总院有限公司,固废资源化利用与节能建材国家重点实验室,北京 100041)

0 引 言

建筑3D打印这一概念最早由美国学者Joseph[1]于1997年提出,是一种基于材料堆积的方法进行快速建造的技术,事先根据要打印的建筑轮廓建立三维模型,之后将轮廓分层切片,转化成层片模式,再根据切片轮廓数据规划打印路径,将这些路径输入程序中,最终由3D打印机完成建造过程[2]。相对于传统建筑工艺,3D打印技术具有建筑耗时短、劳动力需求小、建筑安全保障高、材料损耗少的优点,并且可以显著降低建造成本[3-5]。因此,混凝土3D打印技术必将成为混凝土发展史上的重大转折点,未来将广泛应用于各个领域,对传统建筑工艺形成冲击,成为改变未来建筑行业的创造性技术[6]。

材料是建筑3D打印的核心,由于混凝土3D打印技术与传统建筑工艺不同,传统水泥基材料不能直接应用于3D打印。传统水泥基材料已满足以下几点要求:(1)满足运送和浇捣要求的流动性;(2)不为外力作用产生脆断的可塑性;(3)不产生分层、泌水和易于浇捣密致的密实性。这也是3D打印混凝土材料可打印性的基本要求,因此有些测试方法可以借鉴,如砂浆扩展度测试、混凝土坍落度测试、凝结时间测试以及流变特性测试。但是3D打印对材料的要求更加苛刻,传统混凝土工作性试验并不能全面评价3D打印材料的优劣。尚未实施的《混凝土3D打印技术规程》中增加了两个要求,以可挤出性和支撑性命名,具体要求为:(1)挤出的混凝土条带连续均匀,无明显拉裂,管路与喷口无堵塞;(2)挤出后形状保持稳定且不坍塌。这就要求材料具有低流动性、可控的凝结时间和较高的早期强度等[7]。Le等[8]将这两个要求概括为可挤出性与可建造性,这两种特性不仅与材料有关,还与3D打印的工艺参数有关,如喷口大小、打印速度、建筑物结构设计等。近年来许多文章、专利以及行业标准针对3D打印提出了几种不同的测试方法,这些测试方法各有特点。本文针对3D打印混凝土的可打印性与相应测试方法进行介绍,并对这些方法的优点及不足进行评价,为可打印性的量化与评估提供了一些建议,以便之后的研究者借鉴。

1 流动度

流动度可以作为材料可打印性的一项参考指标。目前3D打印混凝土材料大多是不含粗骨料的砂浆,因此相关标准以及国内多数研究参照《水泥胶砂流动度测定方法》[9]测试材料的流动度[10-14],结合打印测试的结果,总结出适合用于3D打印的材料流动度范围,部分国外研究者们也采用了类似方法[15-18],参照ASTM C230标准[19]测试其流动度。

目前已有大量关于3D打印材料流动度的研究,但由于原料特性与打印设备的不同,对材料的要求也不统一,因此得出的最佳流动度范围各不相同。林家超等[20]从可挤出性和堆叠层数两个方面来总结适用于3D打印的材料流动度范围,流动度在150 mm以上时才能从喷口顺利挤出不产生堵塞,同时打印条带衔接不发生断裂;而流动度在250 mm以下时才能至少堆叠3层高度。Tay等[15]通过大量试验得出流动度在140~210 mm范围内才能用于3D打印,但低流动度下打印条带断裂现象严重。Zou等[16]提出了更严格的要求,将范围缩小到168~201 mm。章苏阳等[21]还将试件上相邻打印条带之间的冷缝考虑在内,设计出“打得出、立得住、无冷缝”材料的流动度在170~190 mm。

3D打印材料的流动度可以通过细骨料、胶凝材料、外加剂以及纤维来调节。Ma等[22]使用铜尾矿代替部分天然砂来调节3D打印材料的流动度,将流动度在174~217 mm的新拌浆体静置40 min,然后再进行打印。Li等[17]用铜尾矿、铁尾矿与粉煤灰复配调节打印材料,确定最优组的流动度为197.5 mm。朱艳梅等[23]使用羟丙基甲基纤维素来优化打印材料,最终确定流动度在170~180 mm时,打印出的试件形状保持最好,堆叠层数也最高。

从试验结果来看,材料或打印要求的差异导致了这些研究得出的最佳流动度各不相同;从理论上分析,流动度试验结果也不能完全反映材料的流变特性;因此流动度试验结果仅能作为评价3D打印混凝土材料的参考指标之一。但由于流动度试验操作简单、用时短,研究者们已总结出性能优良的3D打印材料流动度的大致范围,可以快速筛选出不适用的材料。目前3D打印混凝土还在探索起步阶段,流动度试验仍在3D打印材料的调配中扮演着快速检验的角色。

综上所述,流动度试验具有操作简单和用时短的特点,在3D打印混凝土材料的开发与应用中仍是不可或缺的一部分。

2 凝结时间

凝结时间是3D打印混凝土材料的重要指标,理想状态的打印材料其初凝时间为每层打印时间的2~3倍,凝结时间过长会使导致打印构件变形甚至塌陷;凝结时间过短则会降低层间粘结强度,对掺杂纤维的打印材料的影响会更大[24]。而终凝时间要尽可能接近初凝时间,为后续打印提供足够支撑力。

早期的研究中,研究者们的精力主要放在缩短3D打印混凝土的凝结时间来使材料达到良好的可建造性。陈雷等[25]以快硬性硫铝酸盐水泥为基体,添加四硼酸钠缓凝剂,发现当四硼酸钠掺量为0.05%(质量分数)时,制得的材料初、终凝时间差仅为9 min,由于这种材料初凝到终凝的时间非常短,因此认为其适合3D打印。蔺喜强等[26]以碳酸锂、氢氧化锂和硫酸钠为促凝剂,以葡萄糖酸钠、酒石酸钠、四硼酸钠、偏磷酸钠和柠檬酸为缓凝剂,进一步调节硫铝酸盐水泥基材料的凝结时间,使初凝时间在20~50 min范围内可控,终凝时间在30~60 min。这些研究是基于理想化的3D打印设备而提出的,当3D打印现场可以连续搅拌、直接出料打印时,凝结时间短的材料的优势才得以显现,然而目前无论是研究还是实际应用,鲜有设备满足此要求。

目前阶段,由于混凝土3D打印设备的局限,打印材料是由混凝土搅拌机预先拌好,然后泵送至打印机进行打印,这使得混凝土材料由拌和至打印的时间大大延长,为了留出足够的时间进行操作,材料的凝结时间不宜过短。基于这一现状,大多数文章并没有对凝结时间提出严格要求,初凝时间可以适当长一些,甚至可以在搅拌机内静置,等待合适的时间再进行打印[22-23,27],但不能特别短,避免打印过程中浆体凝结导致堵管。

基于目前先拌和后打印的生产方式,一些研究者们[22,27-28]引入了可打印时间的概念:即材料从开始拌和到初凝,可打印性随时间不断变化,其中仅有一段时间能满足3D打印要求,这段时间称为可打印时间。Ma等[22]将材料静置10 min所打印出的试件无法堆叠,但相同的材料静置30~70 min则可堆叠20层高度不坍塌。可打印时间可以使用矿物掺合料与外加剂来调节,赵颖等[27]用石灰石粉作为掺合料,将可打印时间延长到90~120 min不等;Chen等[29]使用缓凝剂和硅藻土来改良硫铝酸盐水泥,将可打印时间延长了35~39 min。延长可打印时间可以使打印操作更灵活,但是也延长了材料静置的时间,使操作更繁琐。先拌和后打印的方式仅满足于小作坊式的生产,对于大型建筑建造来说场地和操作需求都难以满足。未来可能会出现两种3D打印发展模式:一种为预拌混凝土,统一由搅拌站拌和,再运送至现场施工打印;另一种将原料运往施工现场,由连续设备边拌和边打印。可以预见,后者对材料的要求较低,施工过程容错率也较高,可能会成为今后建筑3D打印的主流模式。

目前混凝土3D打印工艺与设备并不完善,打印材料的凝结时间尽量以满足设备需要为主,即可以适当延长,但不宜太短。但随着工艺的不断开发,连续性的搅拌-打印一体化设备的出现只是时间问题,凝结时间短的3D打印材料仍具有开发价值。

3 流变特性

3D打印混凝土材料的流变特性相比于流动度、坍落度等试验更能准确地描述混凝土材料的可打印性[30-31],尤其在流动度较低的材料中,流变试验的优势更加明显[24]。打印材料的流动性、坍落度、可挤出性、可建造性理论上都可以用流变特性量化表示[18,32-35]。此外,如第二章所述,打印材料的可打印性是随时间不断变化的,而流变试验可以对同一个样品进行连续测试,因此能很好地追踪各参数随时间的变化。因此,流变试验在3D打印材料的开发中有着不可替代的作用。

水泥基材料与地聚物材料都满足宾汉姆流变模型[36-38],该模型包含三个参数:屈服应力、触变性和塑性粘度。其中屈服应力影响材料的可建造性,而可挤出性与可泵送性由屈服应力与塑性粘度共同决定[36,39]。杨钱荣等[7]经过大量试验,以材料的可挤出性和打印高度为指标,总结出性能较好材料的共同流变特点:表观粘度在4.0~7.0 Pa·s之间,动态屈服应力在50~80 Pa之间,浆触变性主要分布在900~2 000 Pa/s之间。当塑性粘度过低时,泵送和搅拌过程中材料会受挤压导致泌水,影响挤出的连续性,严重时还会导致堵管,而塑性粘度过高时会导致材料不易泵送。屈服应力较高的材料有良好的可建造性,但是挤出时可能导致条带断裂,泵的扬程较低时,也难以将其泵送和挤出。材料的流变特性也可以通过矿物掺合料、外加剂和骨料来调节,张大旺等[38]使用钢渣改良3D打印材料的可打印性,钢渣掺量在一定范围内可以增强屈服应力并且降低塑性粘度,但触变性也随之降低。Chen等[29]掺入硅藻土使动态屈服应力提升至509~722 Pa范围内,得到了结构变形率小于10%的打印材料;朱艳梅等[23]在打印材料中添加纤维素醚,改良了材料的屈服应力与触变性,使可堆叠层数显著增高;刘巧玲等[40]使用多种聚合物来改善水泥基材料性能,将材料的流变特性在一定范围内进行调节;王亚坤等[37]还通过替换轻骨料改善打印材料的容重来提高堆积高度。

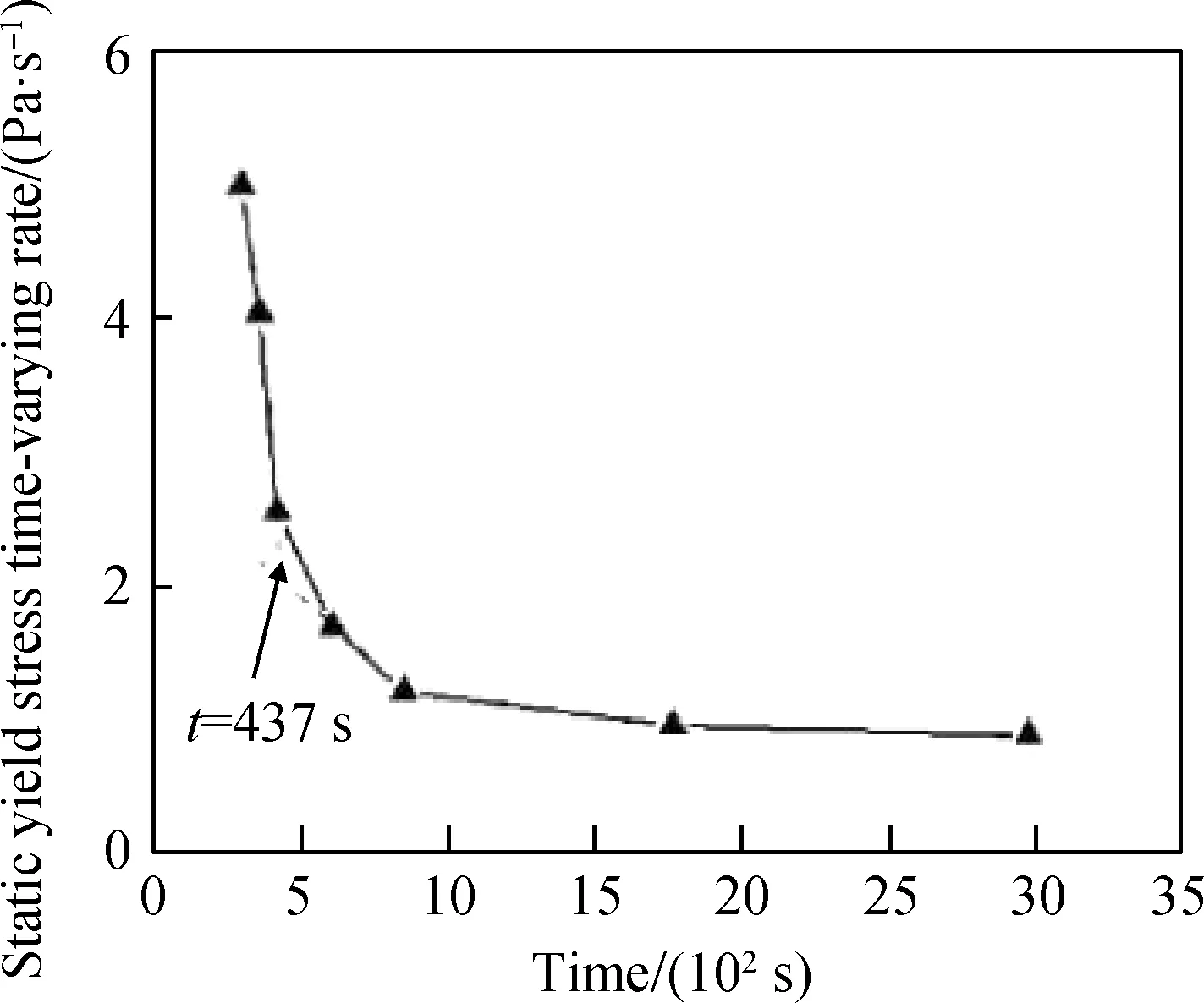

由于混凝土浆体中在不断反应,水泥颗粒会产生交联在一起的结构,导致屈服应力增大,搅拌速度提升至一定程度时,交联结构被打开,屈服应力变小,这种现象称为触变现象。流变试验中将触变性表达为一定剪切速率范围内滞回曲线形成的触变环面积[41-43],尽管许多文章使用触变性这一概念来评价3D打印材料的优劣,但触变性并不能完整表示材料在搅拌和静止状态下的差异,因此由触变性来评价3D打印材料是不合适的。杨钱荣等[7]在试验中也发现了触变性与打印高度没有明显关系的现象。因此,一些研究者们使用静态与动态屈服应力来代替触变性描述浆体两种状态的区别[21,36-37,39,44]。材料在泵送及挤出时处于流动状态,表现出动态屈服应力;挤出后屈服应力逐渐增加至静态屈服应力。3D打印材料要求高静态屈服应力以满足建造支撑需要,还要求低动态屈服应力满足泵送,挤出的需要。静态与动态屈服应力对材料可打印性的描述比触变性更为准确,也更具说服力。Chen等[29]在研究中指出,满足可挤出性则需要材料的塑性粘度和动态屈服应力分别低于2 901 Pa·s和722 Pa,静态屈服应力低于895 Pa,而满足可建造性要求材料静态和动态屈服应力分别高于590 Pa和509 Pa。动态到静态屈服应力的演变非常重要[39,45],章苏阳等[21]测试了掺有纳米黏土的水泥材料不同静置时间时的静态屈服应力,试验结果如图1所示,静态屈服应力在800 s前变化较快,800 s后降至稳定值。Moeini等[18]给出了更详细的试验方法,并测试了拌和20 min后再搅拌时静态屈服应力的时变速率,结果显示时变速率随时间减少,6 min后趋于稳定。静态屈服应力的时变速率这一指标不仅可以作为材料性能指标之一,也对3D打印每层打印的最小间隔时间等工艺指标有着非凡的参考价值。

图1 砂浆静态屈服应力的时变速率[21]Fig.1 Time-varying rate of static yieldstress of mortar[21]

流变学方法可以精确量化3D打印材料的各项性能,塑性粘度与屈服应力对泵送系统的设计有非常重要的指导意义。由于3D打印材料要求特殊,触变性并不适合用来描述材料搅拌状态和静止状态下的差异[39],仅有参考价值。打印材料不能只考虑流动状态下流体的屈服应力,静止状态下屈服应力与其演变有着更重要的研究意义。

4 可挤出性

可挤出性是3D打印混凝土材料的关键参数之一,指可挤出性良好的材料可用顺利通过喷口进行打印,并且具有一定粘聚性,能够形成均匀、连续的打印条带[46],可挤出性良好的材料打印出的条带不会出现裂纹和撕裂等现象[27]。

材料的可挤出性可以通过矿物掺合料、外加剂、骨料来调节,矿粉与增稠剂可以显著增加材料粘度,增强材料的内聚力与粘结性,使材料不易泌水与离析[12,24,46];但粘度太高不利于泵送,可使用石灰石粉与钢渣降低材料粘度[27,38];粉煤灰与减水剂可以增加材料流动性,使材料更易挤出[11,14,40]。可挤出性的好坏也与设备密切相关:如在较大喷嘴可以顺利挤出的材料,换用小喷嘴时可能导致堵管[27]。因此,可挤出性并不仅仅是材料本身的性能,也是材料与设备匹配关系的体现。

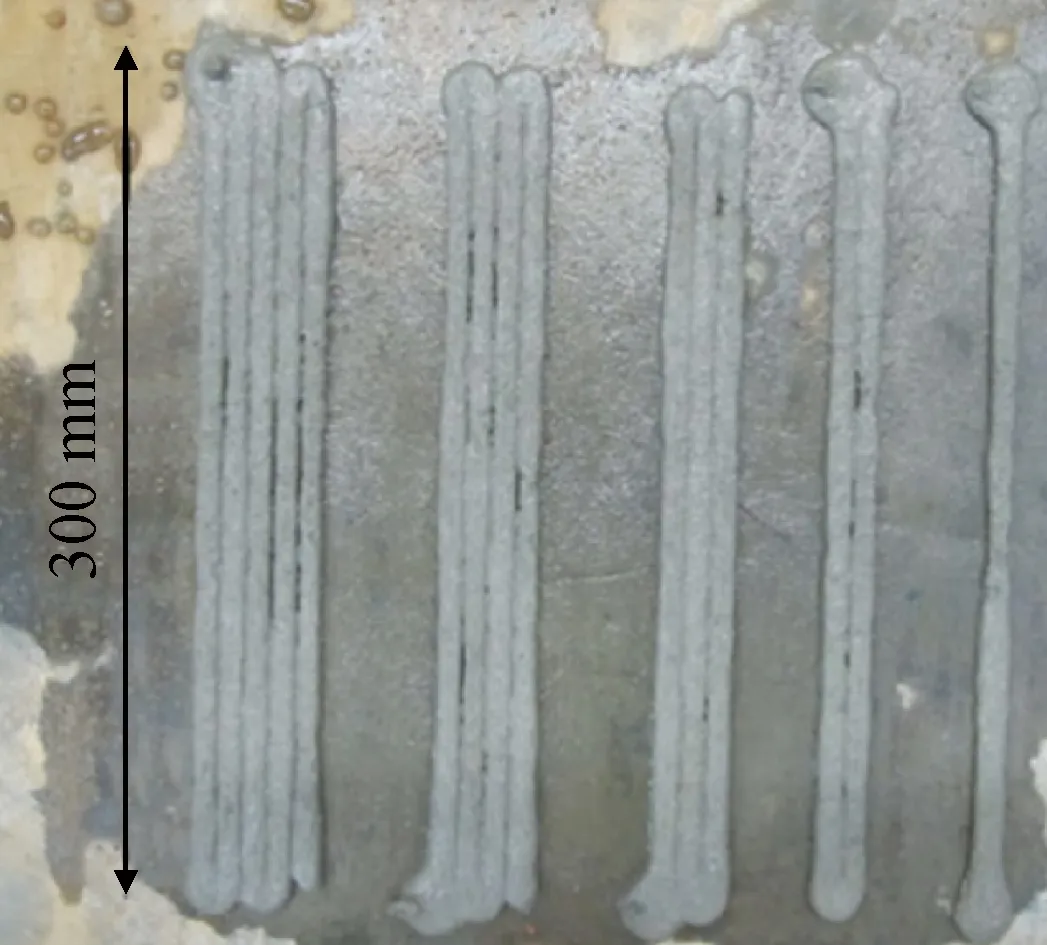

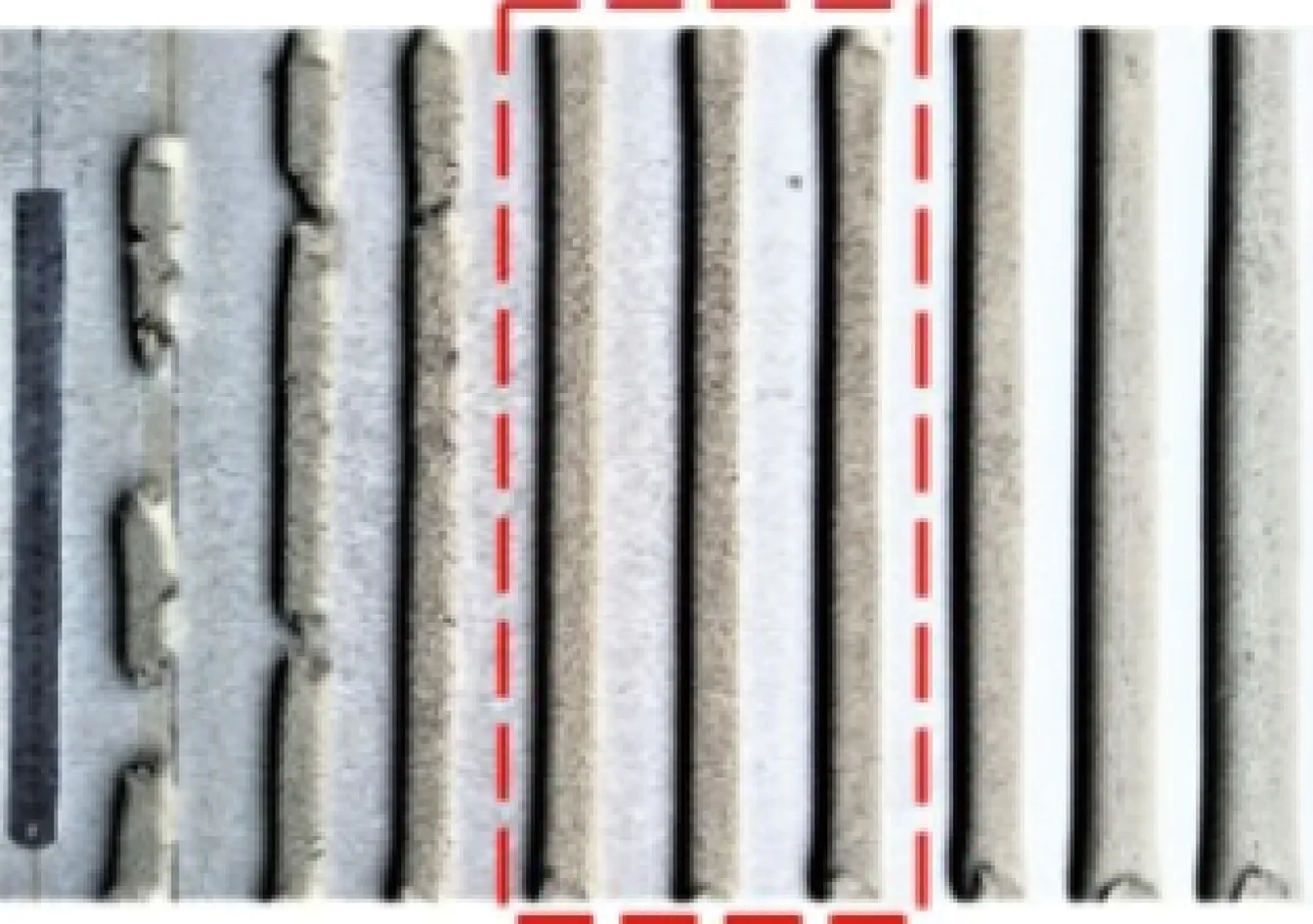

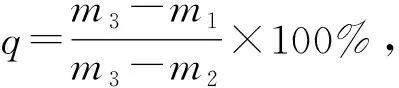

最早由Le等[8]提出了可挤出性的测试方法,可挤出性测试试验如图2所示。将材料用直径为9 mm的极小喷口打印长度为300 mm长丝,每次打印分别连续打印1~5段,总长4 500 mm,如果打印条带出现撕裂则判定可挤出性不合格,反之为合格。小喷口虽然可以打印出更精细的构件,但打印出来的条带较细,堆叠时易发生扭曲,并且影响施工效率。Ma等[22]将试验进行改良,使用尺寸为φ8 mm×8 mm、φ30 mm×10 mm和φ40 mm×10 mm等喷口正常打印长丝[47]测试材料的可挤出性,虽然能通过小喷口的材料在各个喷口都可以顺利挤出,但这些材料的可建造性较差,实际应用不必对可挤出性过于苛求,只需能在对应喷口表现良好即可。可挤出性还与浆体流速和喷口移动速度有关,图3为不同喷口移动速度下打印条带形态。如图3所示,材料固定时,浆体流速高或打印喷嘴速度低的情况下,打印条带的宽度往往大于喷嘴的直径,较厚的条带使层与层之间有更好的结合力,因此也将具有更好的机械性能,但打印过程中却会产生无法填补的微小间隙。浆体挤出速度与喷口移动速度相适宜时,条带的宽度接近喷嘴的直径,打印出的模型更为精准。低浆体流速或高喷口移动速度的情况下,条带的宽度仍与喷口直径相近,但打印条带与下层材料发生位移,当条带足够长时,会因摩擦力产生撕裂[25]。因此讨论可挤出性时,需要将设备工艺等相关信息考虑在内。

图2 可挤出性测试试验[8]Fig.2 Extrusion test experiment[8]

图3 不同喷口移动速度下打印条带形态[16]Fig.3 Printed strip morphology under different nozzlemovement velocity[16]

图4 观察法测试打印材料的可挤出性[18]Fig.4 Extrudability of printed material tested by observation[18]

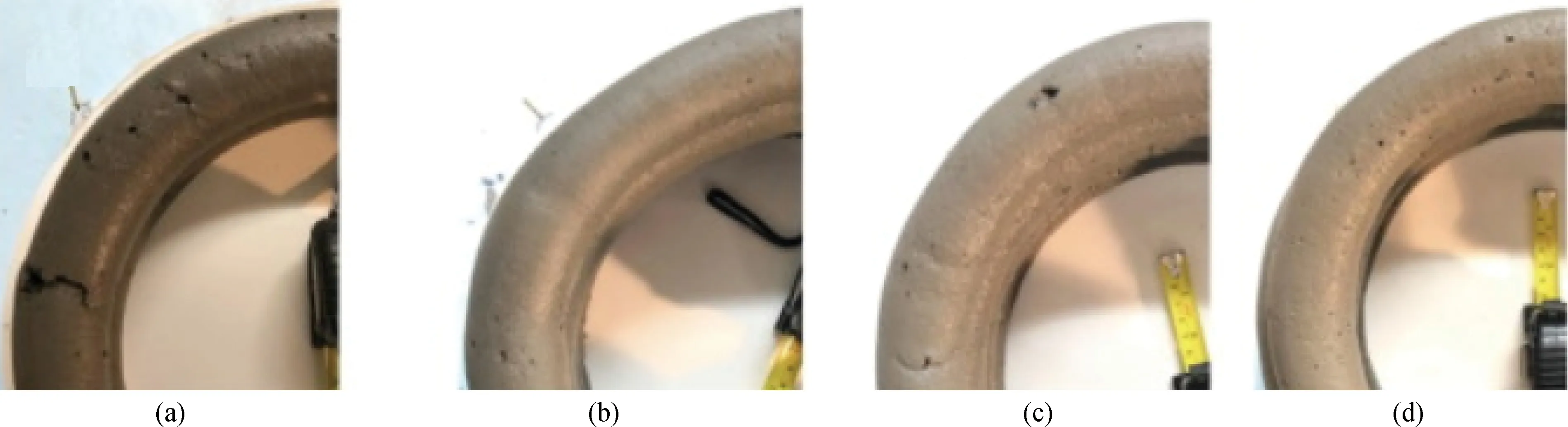

连续长时间打印时,可挤出性可能会受到影响。图5为浆体分层示意图。如图5所示[39],由于打印速率通常较慢,浆体在管路处于层流状态,管路中心浆体流动速度较快,靠近管壁部分流动速度较慢,当连续打印一定时间时,会使喷口处挤出材料龄期不一致,从而影响材料的可挤出性与可打印性,更严重的情况下靠近管壁部分可能由于停留时间过长发生凝结,管路结构会发生改变。这种现象可能会发生在管路中,也可能发生在喷口处。Nair等[50]通过测试打印材料的休止角来评价这一特性,图6为打印休止角示意图。如图6所示,休止角越小说明材料在管路中停留时间越短,越不易出现分层现象。为了避免分层凝结导致堵管,可以在材料中添加增稠剂或者纤维,设计打印机管路时也要尽可能短[39]。

图5 浆体分层示意图[39]Fig.5 Diagram of slurry stratification[39]

图6 打印休止角示意图[50]Fig.6 Schematic diagram of printing angle of repose[50]

可挤出性是3D打印混凝土材料的关键参数之一。目前研究中,大多只通过观察法对可挤出性进行定性评价,可以将试块的空隙率作为可挤出性的量化指标。可挤出性不仅仅是材料的性能,与打印设备、工艺也有着密切联系,讨论可挤出性时需要将这些相关信息考虑在内。打印时间过长可能会导致可挤出性变差,喷口挤出材料的龄期不一致,甚至导致堵管,可以通过在材料中添加增稠剂或者纤维改善这一现象。

5 可建造性

可建造性指3D打印混凝土材料被打印出之后,可以保持静止状态,支撑后续打印条带的质量,不出现变形、倾斜或坍塌的情况。为了使材料可以支撑后续打印的质量,从而保证良好的可建造性,目前有两种思路:一是使用凝结时间较短的材料进行打印,可以使构件快速获得支撑能力;二是提高材料的静态屈服应力并加速其演化,当静态屈服应力足够大时,材料也能满足3D打印要求[29,34]。

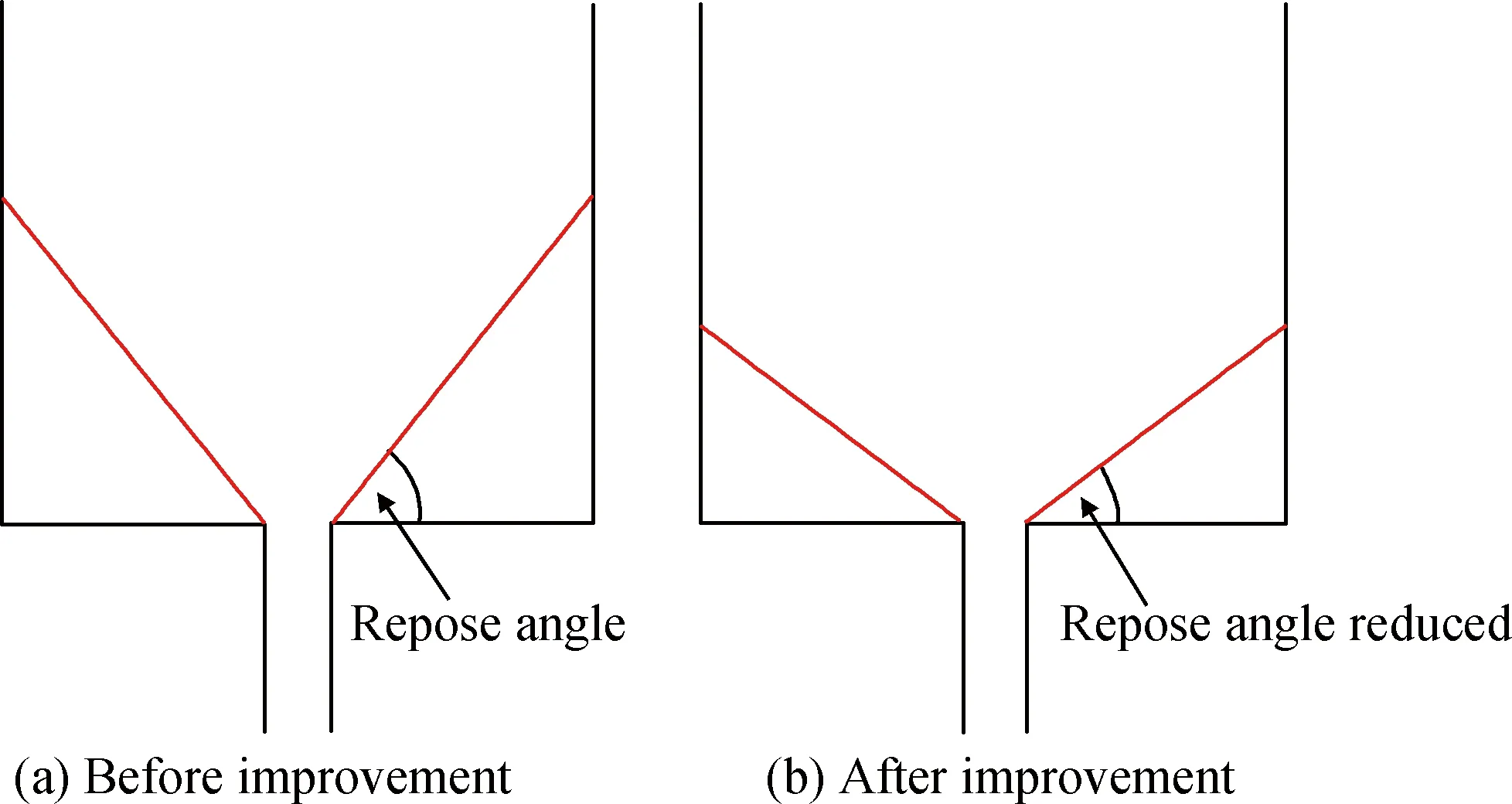

Suiker等[51]将3D打印结构的破坏分为弹性弯曲与塑性塌陷方式,如图7所示,并将弹性弯曲分为四种情况:(1)设计时打印布局错误引起的弹性弯曲;(2)由墙体结构缺陷导致的弹性弯曲;(3)由于材料水化反应不均匀,导致结构变形引起的弹性弯曲;(4)3D混凝土打印过程中出现故障,造成塌陷或弯曲。Reiter等[39]根据打印各阶段对屈服应力的要求,将塑性塌陷分为三种情况,如图8所示:一是挤出时材料的屈服应力过低,不足以支撑自身质量;二是材料虽然可以支撑自身质量,但屈服应力发展速度过慢,低层材料发生塑性塌陷;三是凝结时间过长,打印过程中结构整体持续发生微小形变,随着打印高度的增加发生弯曲甚至塌陷。Souza等[24]补充了一种情况:由于可挤出性问题导致打印条带宽度不一致,或者流动方向不同也会引起塌陷。

图7 弹性弯曲与塑性塌陷示意图[51]Fig.7 Schematic diagram of elastic bending and plastic deformation[51]

图8 材料屈服应力与静置时间对可建造性的影响[39]Fig.8 Influences of material yield stress and standing time on buildability[39]

3D打印材料的测试方法目前并没有统一的测试标准,部分研究者用可打印的最大高度或最多层数来简单表述材料的可建造性[8,17,20-21,39]。打印材料的形变大小可以用来判断材料可建造性的优劣,Panda等[52]将打印试件横街面积的形变比定义为“形状保持因子”,并以此来对比材料可建造性的优劣。杨钱荣等[7]使用固定层数的试件理论高度与实际高度之比来评价可建造性。赵颖等[27]则记录了不同打印层数时,最底层条带高度的变化率,以此来评价材料的可建造性。结合上文所述的几种坍塌情况,这些方法各有优劣,如最高打印层数无法表示塑性变形的程度,而形变率无法表示由弹性弯曲导致的塌陷。Nguyen等[53]使用激光距离传感器(Panasonic HG-C1100)记录了每层条带的形变,虽然设备较为复杂,但能很好地反映出了材料的可建造性,如图9所示。在该试验中,Nguyen等发现导致塌陷的结构未必是在试件最底层,因此讨论单个条带的形变对可建造性的意义十分有限。Tay等[15]在更极端的情况下测试砂浆的可建造性,用胶砂跳桌试验所得的坍落值和坍落扩展值来表示可建造性,这样的试验不仅简便,还能初步对比材料保持初始形状的能力。流变学可以很好地用来表述可建造性,静态屈服应力与材料保持形状的能力相关,上文已讨论过触变性与静态屈服应力的相关研究,在此不再赘述。

图9 圆桶型试件逐层形变[53]Fig.9 Layer-by-layer deformation of drum specimen[53]

材料的可建造性与可挤出性存在一定矛盾,可挤出性最好的材料其可建造性未必最好[54]。Tay等[15]的试验很好地展示了这点,可挤出性与可建造性的矛盾见图10,可挤出性较好的d组与e组的最大堆叠层数要低于b组与c组,因此需根据实际应用的需要对其进行取舍。

图10 不同可挤出性材料的最大打印高度[15]Fig.10 Maximum print height for different extrudable materials[15]

3D打印混凝土材料的可建造性是最为关键的参数,可建造性好的材料通常有着较高的静态屈服应力与合适的凝结时间。打印构件塌陷的方式有弹性弯曲与塑性变形两种,这使得可建造性对材料有着更高的要求。由于坍塌存在两种形式,最大打印层数和打印试件的形变两种方法需相互结合才能用来评价材料的可建造性。也可以使用流变学参数对材料的可建造性进行评价。

6 结 论

混凝土3D打印技术对材料提出了更高的要求,尽管近年来的研究中已经取得了很多成果,但对材料性能的测试方法没有形成统一的认识,本文综述了近年来3D打印混凝土材料可打印性的相关研究,总结出以下结论:

流动度试验具有操作简单和用时短的特点,可以快速筛选出不合适的材料,今后的研究中,研究者们对流动度的关注度可能会渐渐降低,但流动度试验在新材料的开发与3D打印工业应用中仍是不可或缺的一部分。

目前3D打印混凝土工艺与设备并不完善,打印材料的凝结时间尽量以满足设备需要为主,即可以适当延长,但不宜太短。通过缓凝剂与促凝剂可以调节凝结时间。随着工艺的不断优化,搅拌-挤出一体式3D打印机将会被开发,届时凝结时间短的3D打印材料的优势将会显现。

流变学方法可以精确量化3D打印材料的各项性能,屈服应力影响材料的可建造性;而可挤出性与可泵送性由屈服应力与塑性粘度共同决定,流变特性的研究无论是对于材料或者设备工艺的开发都有着重要意义。目前研究中,静态与动态屈服应力比常用的触变性更能反应打印材料特性,但静态屈服应力随时间的演变还需要进一步研究。

可挤出性是3D打印混凝土材料的关键参数之一。目前研究中,大多只通过观察法对可挤出性进行定性评价,缺乏量化可挤出性的测试方法。试块的空隙率可以作为可挤出性的量化指标之一。可挤出性与设备工艺联系密切,所开发的材料应与设备相适应。连续打印时间也是影响可挤出性因素之一,从设备方面,应尽可能缩短管路长度来改善这一现象,从材料方面,也可以通过添加增稠剂或纤维来改善。

3D打印混凝土材料的可建造性是最为关键的参数。目前,多数文章只通过某一种方式来评价材料的可打印性,但试件坍塌的存在两种方式,仅通过一种测试未必能全面评价材料的可建造性,应将最大打印层数与打印试件的形变情况结合起来判断材料可建造性的优劣。可建造性与可挤出性存在一定矛盾,应对二者进行权衡,新材料的开发中要求满足实际应用需求,切忌对其中之一指标过于苛求。