变速器输出法兰感应淬火内孔热变形分析与预测

晏美华,高秀琴,钟流发

(1.赣州泰达汽车零部件有限公司,江西 赣州 341000; 2.江西理工大学 机电工程学院,江西 赣州 341000)

0 引 言

汽车法兰,又称凸缘或突缘是汽车动力传动系统中重要零件,变速器输出法兰与汽车的传动轴相连接,然后传动轴把动力传递给后桥的主减速器,实现汽车运动[1]。法兰在工作时,凸缘段需要与油封配合,要求有较高的表面粗糙度及耐磨性,因此凸缘外圆需进行局部感应淬火。感应淬火是利用电磁感应原理,通有一定频率电流的感应器在工件内部产生涡流而实现工件加热,使工件在很短时间内,局部温度达到材料相变温度进行淬火,从而提高工件的表面层硬度[2],可获得高疲劳强度高耐磨性能,感应淬火具有高效率、节能环保、容易机械化等优点[3]。感应淬火淬硬层深度受设备频率、加热时间、感应器与零件之间间隙等影响。频率越高、淬硬层越浅,而频率一定时,加热时间越长,淬硬层深越深,随着淬硬层深加深,内孔变形将增大[4]。张红英等对45 钢圆柱试样与感应圈之间的间隙尺寸对试样淬硬层深度的影响进行了研究[5]。某型号汽车变速器输出法兰,在实际生产实践中,由于受具体感应加热设备40 kHz频率限制,法兰在感应淬火后存在淬硬层深度偏深达2.50 mm以上,过大的淬硬层深度加大了内孔变形,直接影响后一道内花键拉削工序的内花键表面质量及拉刀的使用寿命。通过试验,在现有设备、参数不变的条件下,通过减小感应加热器与法兰的间隙,达到降低淬硬层浓度,最终实现减小内孔变形,降低生产成本的目标,为同类产品感应器设计提供参考。

1 研究对象及理论计算

1.1 研究对象

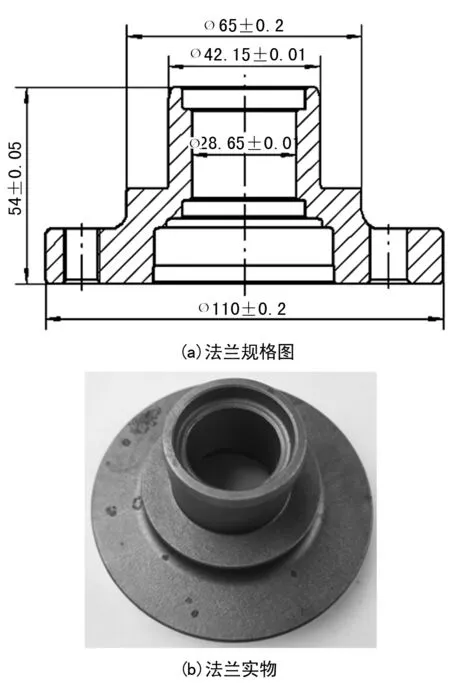

如图1所示的法兰,材料为S45C钢,毛坯整体调质处理后φ42.15 mm外圆需感应淬火。为了减小内孔热变形的影响,在现有工艺过程中,一般先预留一定的加工余量,法兰感应淬火后增加一道内孔精车工序。

图1 试验对象

1.2 感应淬火相关理论

对于实心圆柱形钢制零件而言,电流透入深度Δ一般用式(1) 进行计算[6]:

(1)

式中:ρ为S45C钢的电阻率,20 ℃时ρ≈10-5Ω·cm,800 ℃时ρ≈10-4Ω·cm;μ为钢的磁导率,在20 ℃时μ≈100,在800 ℃时,μ≈1;f为加热设备电流频率,Hz。

对于材料为45的法兰而言,表面层达到800 ℃时ρ和μ已是定值,可将式(1)整理,得到电流透入深度的简化的Δ800计算公式:

(2)

将文中感应淬火加热频率f=40 kHz代入式(2)得法兰盘表面层深度Δ800=2.50 mm。

2 试验装置及方法

2.1 试验装置

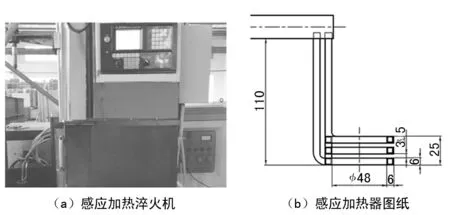

感应加热装置如图2所示。

图2 感应淬火试验装置

图2(a)为,GY-1050型号感应加热淬火机,设备功率75 kW,频率40 kHz,图2(b)为感应加热器局部图规格图,由图可见,感应器内径48 mm、高度25 mm,材料为紫铜。

2.2 试验方法

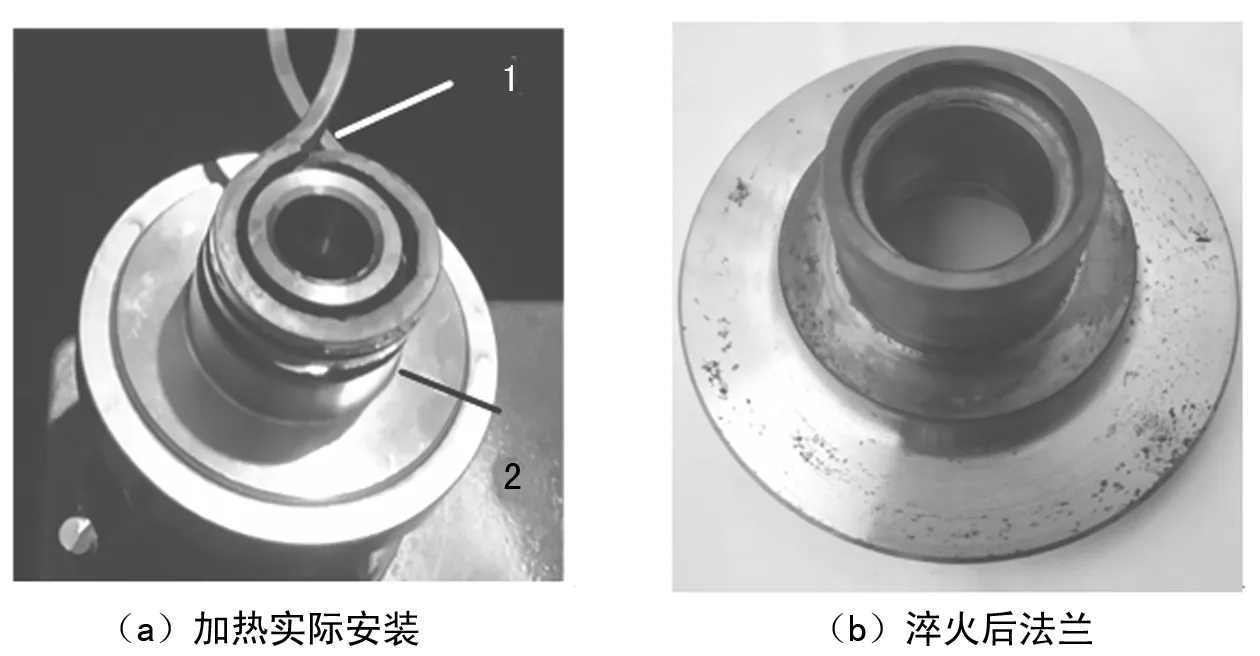

加热安装如图3所示。具体工艺:加热2.5 s、水冷10 s,淬火介质为水,水的温度15~30 ℃。水的压力0.2~0.3 MPa,工件的旋转速度90 r/min。淬火后在200 ℃炉内回火,保温150 min。

图3 法兰感应加热安装1.感应加热器 2.法兰

2.3 感应淬火正常工艺试验

首先,对感应加热器与法兰正常设计间隙为3.00 mm时进行试验,并记为1#试样,得到结果如下。

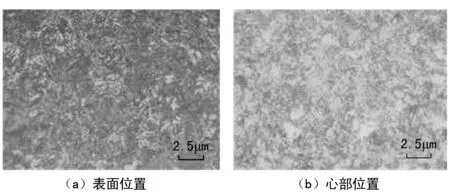

(1) 金相组织检验 在金相显微镜下金相检测结果如图4所示。法兰经表面感应淬火后,表面得到隐针淬火马氏体+少量残余奥氏体,而心部保留了原来的调质后回火索氏体组织。

图4 间隙4.0 mm法兰感应淬火表面金相组织

(2) 硬度 采用HRA-150洛氏硬度计及HB-3000布氏硬度计对法兰φ42外圆表面、心部位置进行硬度检测,结果如表1所列。

表1 法兰感应淬火检测数据表

(3) 淬硬层深度 使用HXD-1000TM型显微维氏硬度计,对法兰外圆感应淬火后从表面至心部,每间隔0.20 mm检测硬度,可得调质与等温正火两种状态硬度梯度分布曲线如图5所示。

图5 法兰感应淬火硬度梯度

由图5可知硬度值随着距表面的距离增加而降低。在1.50 mm以内,硬度下降较缓慢,小于20 HV,随着距离进一步加大,硬度以较快的速度下降,直至心部为原有的基体硬度。根据硬度法测量淬硬层深度规定可知,淬硬层深度是指硬度测至450 HV处,如图中点a所示,其值为2.52 mm。

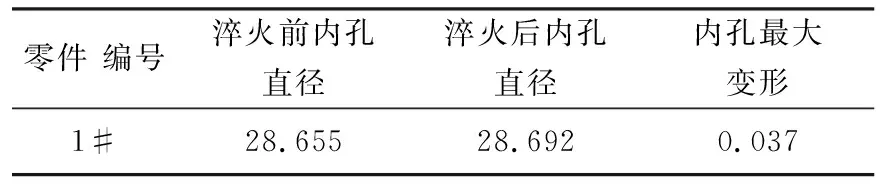

(4) 内孔变形量测量 为定量对比感应热处理对内孔变形的影响,采用18~35 mm量程的内径千分表对法兰内孔感应淬火前、后尺寸进行测量,结果如表2所列。

表2 法兰感应淬火内孔变形检测数据表 /mm

2.4 感应淬火淬硬层深度优化实验

针对现有感应淬火条件下,淬硬层偏深、内孔变形大的问题,在不增加设备投入的情况下,通过调整感应加热器与法兰的间隙,以验证对法兰淬硬层深度、内孔变形的影响。

(1) 试验方法

将法兰外圆车削至以下尺寸:φ41.50 mm记为2#试样、φ41.00 mm记为3#试样、φ40.50 mm记为4#试样、φ40.00 mm并记为5#试样。按与上节相同的感应加热参数,对感应淬火后的2#~5#法兰的最大内孔变形量及硬度梯度进行检测。

(2) 试验结果

① 感应淬火前后内孔尺寸及最大变形 为检测内孔变形,将法兰感应淬火前后内孔尺寸进行对比,并计算出内孔最大变形量如表3所列。由表3可知,试样2#~5#感应淬火后法兰内孔均产生不同程度的变形,且随着感应器与法兰间隙增加的增大,内孔最大变形量呈现下降趋势。当间隙由3.25 mm增大到3.75 mm时,变形量由0.036 mm明显降至0.025 mm,间隙进一步增加至4.00 mm时,变形量降至0.018 mm。

表3 法兰感应淬火内孔变形检测数据表 /mm

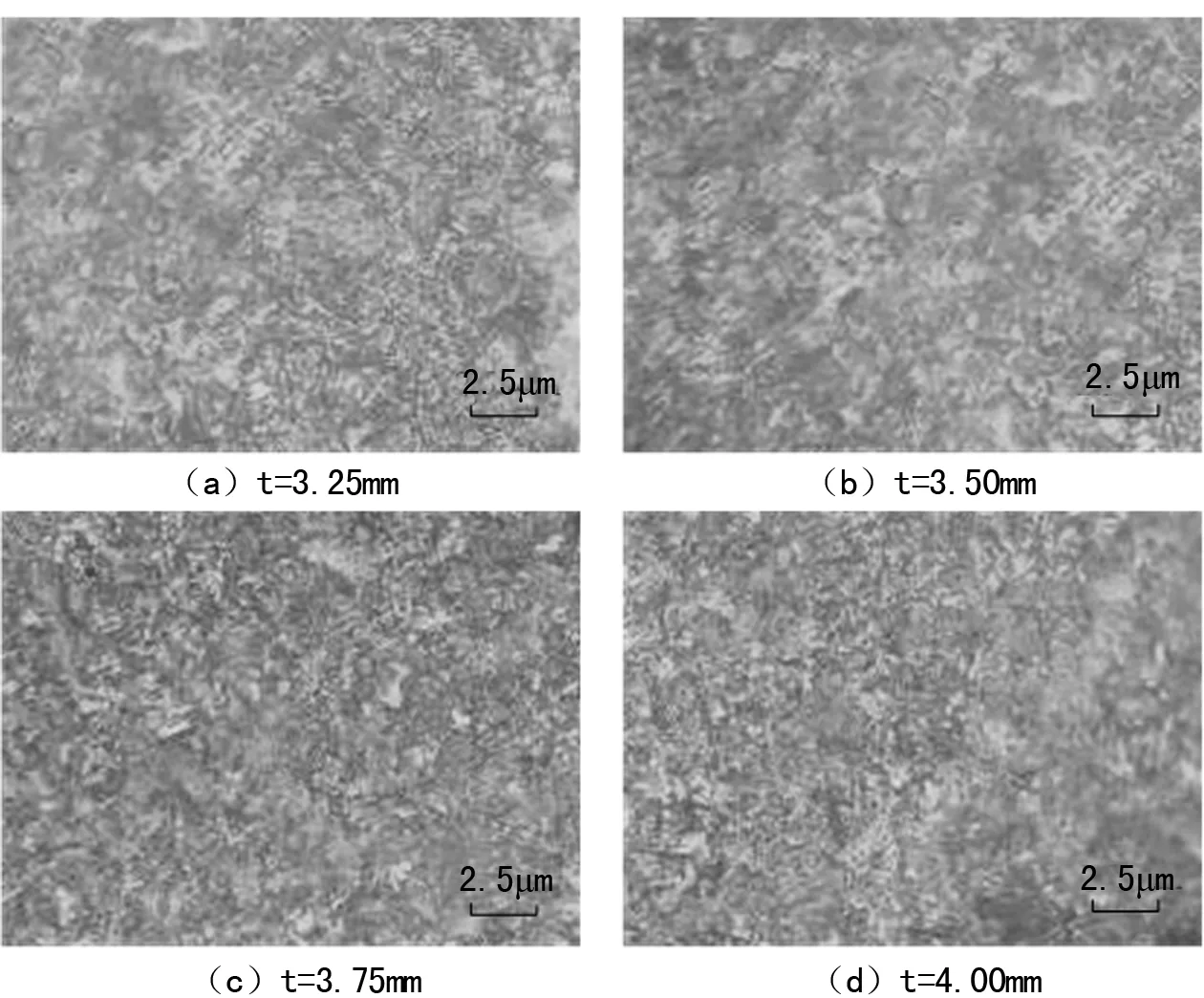

② 金相组织 对试样2#~5#金相检测结果如图6所示。由图6(a)~(d)可见,表面得到隐针淬火马氏体+少量残余奥氏体。

图6 法兰感应淬火表面金相组织

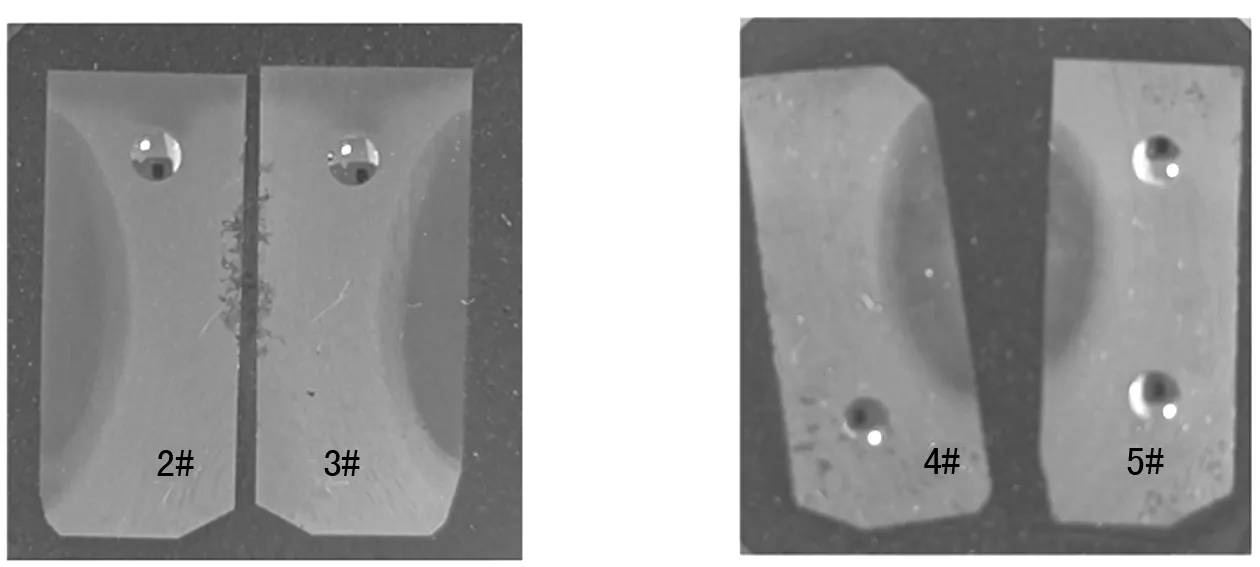

③ 硬度梯度及淬硬层深度 图7为2#~5#法兰感应淬火后沿纵向的截面图。

图7 感应淬火后纵向截面图

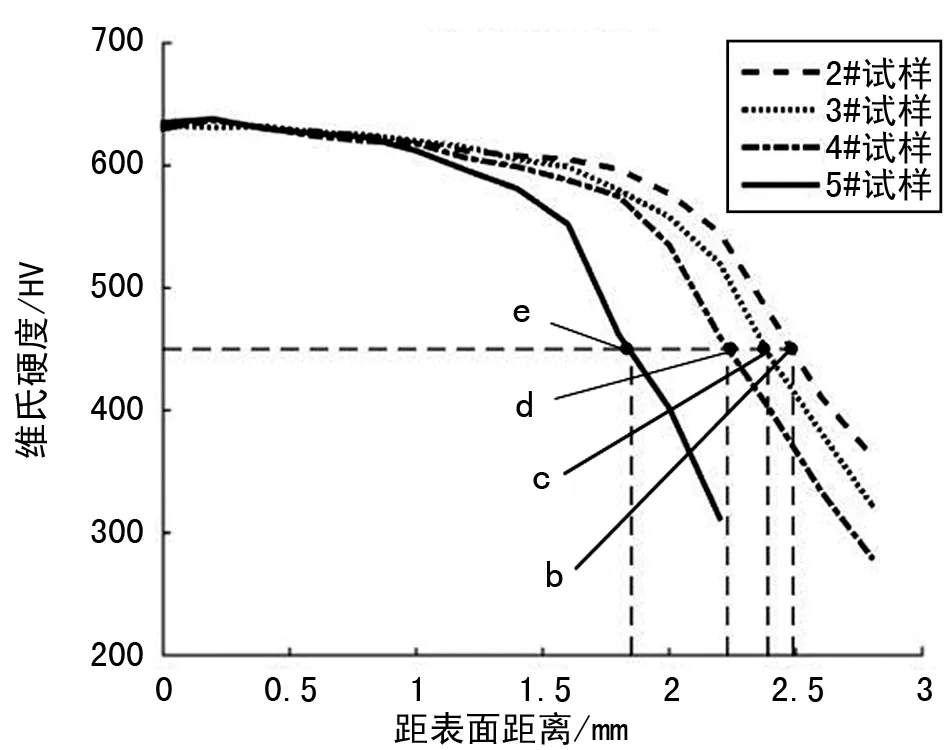

对以上试样检测硬度梯度,结果如图8所示。由图8可知,4件试样在距离表面0.80 mm内硬度下降较慢,小于10 HV,每件试样的硬度均随着距外圆表面距离的增加,而呈现下降趋势。当距表面距离相同时,点b为2#试样淬硬层深度,其值Ds=2.50 mm;3#试样如点c所示Ds=2.35 mm;4#试样如点d所示Ds=2.24 mm,5#样如图点e所示Ds=1.82 mm。可见随着间隙的加大,淬硬层深度将减小。

图8 法兰感应淬火硬度梯度

根据以上感应器与法兰表面的间隙实验结果,经整理得到间隙与法兰表面硬度、淬硬层深度、内孔最大变形量的关系如表3所列。

表4 法兰感应淬火检测数据表

3 试验结果分析

将1#~5#法兰的试验结果整理,可得不同间隙下的5件试样表面硬度、淬硬层深度、内孔变形量结果如下。

(1) 表面硬度变化情况如图9所示。由图可知间隙尺寸对表面硬度影响较小,5件试样表面硬度最大偏差为1HRC,原因在于法兰经表面感应淬火后,在一定的淬硬层深度范围内,得到高硬度的马氏体组织。

图9 1#~5#试样表面硬度

(2) 淬硬层深度及内孔变形量如图10所示。由图可见,淬硬层深度及内孔最大变形随着间隙的增大而下降。当间隙由3.00 mm增加3.25 mm时,淬硬层深度以及内孔变形变化不明显。当间隙由3.75 mm增至4.00 mm时,淬硬层深度由2.24 mm快速下降至1.82 mm,当间隙由3.50 mm增至3.75 mm时,内孔变形有个快速下降的过程,即0.034 mm降至0.025 mm,当间隙进一步由3.75 mm增至4.00 mm时,内孔变形降至0.018 mm,此时已满足工艺<0.020 mm的要求。由于随着间隙的增加,淬硬层深度减小,降低了外圆表面淬火对内孔的热影响,从而降低了内孔变形。

图10 1#~5#试样淬硬层深度及内孔变形量

(3) 根据试验所得的结果,通过Matlab编程对1#~5#法兰的淬硬层深度及内孔变形量进行3次多项式拟合,设间隙为t,淬硬层深度Ds,变形量为Df,得拟合公式:

Ds=-0.9600t3+9.2114t2-29.6600t+34.5246

(3)

Df=0.0160t3-0.1897t2+0.7170t-0.8388

(4)

由式(3)、式(4)得到拟合曲线如图11所示。由图可见,拟合结果相对较好。

图11 法兰感应淬火拟合曲线

4 结 论

(1) 通过增加感应加热器与法兰之间的间隙,降低了淬硬层深度,最终减小了内孔变形,使变形量符合<0.020 mm的技术要求多项式拟合及预测。

(2) 通过Matlab编程对淬硬层深度及内孔变形进行3次多项式拟合,得到拟合曲线,可实现对淬硬层深度及内孔变形的预测,为类似产品的感应器设计提供参考。