高可靠塑料封装技术研究

储奕锋,周毅,陈海燕,陈波

(中国航发控制系统研究所,江苏 无锡 214000)

0 引言

塑封器件在尺寸、重量、成本和性能方面较陶瓷封装和金属封装器件有明显的优势,但在恶劣的使用环境下,如高温高湿、低气压和温差变化大的航空航天等领域,因模塑材料本身的吸水性、不同材料之间的热膨胀系数 (CTE:Coefficient of Thermal Expansion)差异等因素,易出现腐蚀、塑封体开裂、内部分层等各种缺陷,从而影响了塑封器件在高可靠需求环境中的使用。

李强等[1]分析发现塑封贴片胶固化不充分时,回流焊高温会导致贴片胶中的残留水分汽化,造成塑封器件背面鼓包而引起塑封体开裂;黄炜等[2]分析得出芯片面积与载体面积比例接近的塑封器件更易分层,在塑封尺寸选择时,应尽量地选择较大的载体尺寸;张延赤[3]认为塑封电路在力学结构设计合理的情况下,使用前无须进行预烘干。

本文从封装角度出发,分析说明了封装材料及工艺对产品可靠性造成的影响,并提出改进措施,由此可降低产品在恶劣环境中使用时的失效风险。

1 塑封器件的常见失效

塑封器件由于其固有特性,在机械、热、化学或电气等应力作用时,出现的最常见的物理失效包括分层、断裂和腐蚀。

1.1 分层

分层是塑封器件最常见的失效模式,是塑封器件中相邻材料的分离,主要包括模塑料与芯片、模塑料与基板/框架、芯片与贴片胶、贴片胶与基板/框架分层等。导致分层的因素有很多,包括外部载荷如水汽、温度和环境湿度等。封装体关键区域的分层,比如贴片区、键合区,易造成芯片背部电位浮空、键合点剥离等缺陷,从而导致塑封器件的电气失效。

1.2 断裂

模塑料、基板/框架与硅芯片存在较大的CTE差异,在温度剧烈变化的环境中,因材料间的CTE差异造成的热膨胀差异将导致应力增加;当应力超过材料自身强度时,易发生断裂异常,从而导致塑封器件失效。最常见的断裂为硅芯片脆性断裂。

1.3 腐蚀

模塑料本身具有吸水性,潮气可通过模塑料本体或模塑料与框架/基板的结合界面进入器件内部的芯片表面。潮气中的离子可能与键合点发生电化学腐蚀。腐蚀易造成电参数漂移、漏电流过大和开/短路等电气失效。

2 高可靠塑封技术

塑封器件受热、水汽影响时,更易出现分层、性能降低和材料劣化等失效。本文主要从封装材料和工艺角度进行了分析,提出了框架/基板结构设计和封装工艺的优化方案。

2.1 材料

塑料封装使用的材料包括框架/基板、贴片胶和模塑料等,因不同材料之间的CTE差异、材料吸水特性等因素的影响,分层主要发生在材料结合界面。

2.1.1 框架/基板

塑封器件框架材质主要包括Cu和4J42合金两种,QFN和QFP类塑封器件一般采用Cu框架。试验证明,Cu框架表面进行棕化处理后与模塑料的结合强度优于镀层框架与模塑料的结合强度。考虑贴片、键合工艺需要,在贴片区和键合点采用局部镀覆的方式,进行框架表面金属化处理,一般在贴片区和键合点位置表面镀Ag。也有研究表明,Ag镀层较Cu框架(未棕化处理)与模塑料的结合强度更优,因Ag镀层较软,模塑时的模压可以将塑封料中填充的二氧化硅颗粒压入Ag镀层,增强了金属与树脂的机械互锁作用[4]。

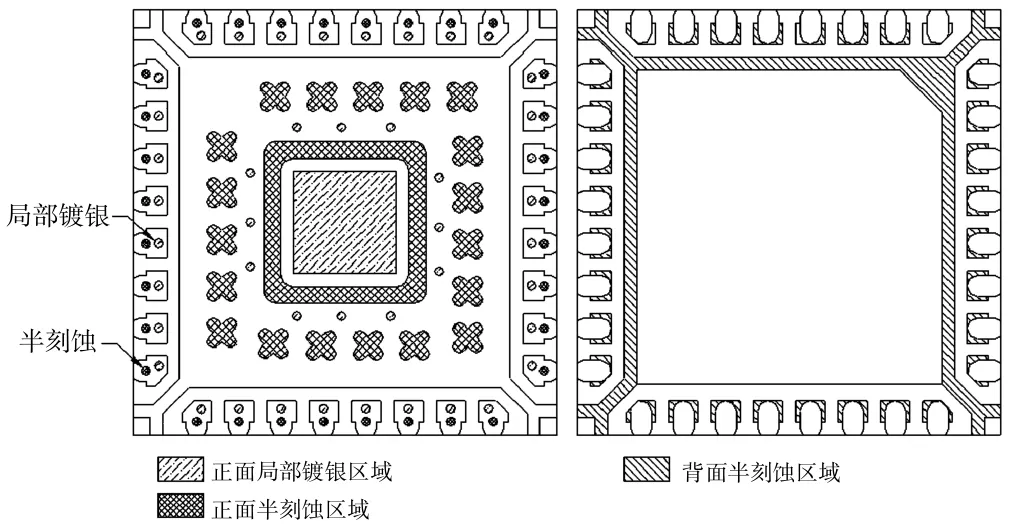

QFN类塑封框架一般采用半刻蚀结构,在中岛贴片区四周增加半刻蚀图形(环形和“X”型结构),模塑后可与模塑料形成机械互锁结构,提高结合强度,如图1所示;QFP类塑封框架一般在中岛四周增加贯通孔,除了与模塑料形成机械互锁结构外,在热应变情况下,还可降低芯片和框架之间的应力[5]。

图1 高可靠QFN框架设计示例

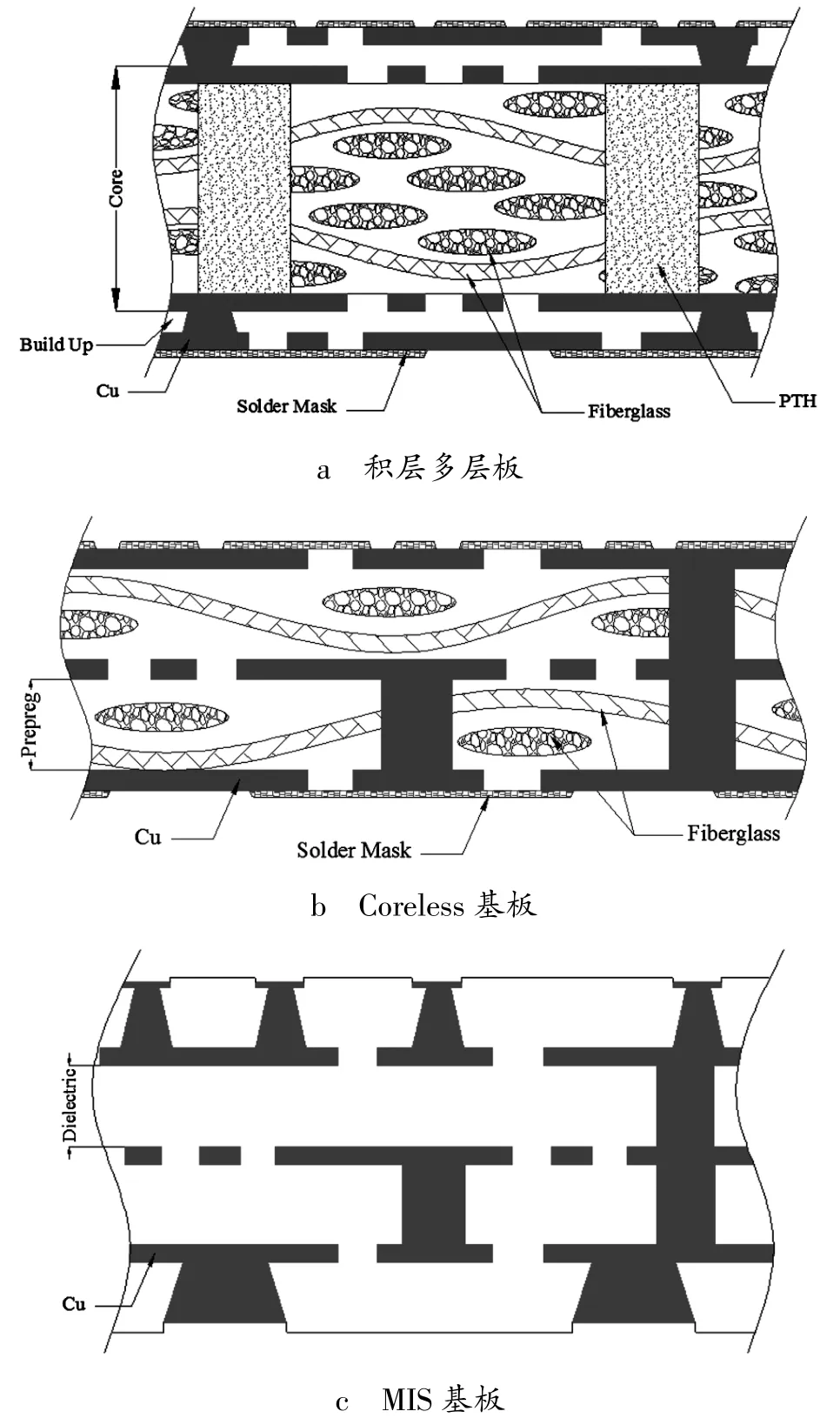

目前业界塑封器件使用的基板主要包括积层多层板、Coreless基板和MIS基板等(严格来讲,MIS基板也属于Coreless基板,因MIS基板和传统的Coreless基板材料和加工工艺不同,此处进行了区分),各种基板的加工工艺和应用环境也存在差异,如图2所示。积层多层板和Coreless基板模塑后,因基板表面阻焊层和模塑料的材料特性差异,湿热试验过程易在两种材料的界面之间出现分层;MIS基板介质层与模塑料材质一致(环氧树脂中填充二氧化硅),表面无阻焊层,模塑料与基板结合可靠性更优,但因基板加工工艺的限制,目前无法批量生产5层以上。

图2 不同类型基板层叠剖面示意图

选用基板时,应注意芯片、基板和PCB的CTE匹配。基板CTE与芯片接近时,随着芯片尺寸和封装尺寸的增加,板级组装焊点的开裂风险将增大;基板CTE与PCB接近时,温度变化产生的应力易造成芯片断裂、贴片胶分层等失效。

2.1.2 贴片胶

贴片胶是实现芯片与框架/基板固定的材料,主要组成是环氧树脂和银片(导电胶),影响界面可靠性的关键材料参数包括CTE、杨氏模量和玻璃转化温度(Tg)等。因芯片与贴片胶、框架/基板之间的CTE差异,温度变化时芯片应力随贴片胶杨氏模量的增加而增大,温度超过贴片胶Tg时,芯片应力下降,材料性能也发生变化导致了粘接强度下降。选用Tg以上较强粘接力的贴片胶,可有效地防止高温焊接过程中贴片胶界面的撕裂。

2.1.3 模塑料

模塑料的主要成分是环氧树脂、硬化剂和促进剂等,主要添加剂包括二氧化硅等,二氧化硅可降低模塑料的CTE和吸湿率、增加模塑料的导热性,但二氧化硅含量过高会显著地增加模塑料的杨氏模量,这将在CTE差异大的封装体局部产生应力或变形,加速界面分层恶化。模塑料的吸湿率同样影响封装器件的长期可靠性,器件在湿热环境中长时间地工作,湿热应力的叠加将加速器件分层失效。

2.2 封装工艺

塑料封装的典型工艺过程包括贴片、键合和模塑等。为了去除基板内部水汽,封装前增加基板预烘工序;键合前后增加等离子清洗工序,以提高键合强度和模塑料与框架/基板界面结合强度;模塑后增加后固化工序,使模塑料内部充分地发生交联反应,以提升器件的热-机械性能。

2.2.1 贴片

芯片和框架/基板CTE存在较大的差异,芯片厚度越大,温度变化产生的应力越大,综合地考虑薄芯片在柔韧性、散热方面和成本方面的优势,通常,建议芯片的厚度应取150~200μm之间。

一般地,根据芯片背面的电位要求,采用导电胶或绝缘胶对芯片进行固定,贴片胶的固化温度和固化时间不仅影响芯片粘接强度,固化不充分时,胶内残留的水汽在器件回流焊接过程也易出现“爆米花”现象。王飞研究发现贴片胶的杨氏模量越大,热应变情况下,芯片、基板的翘曲变形和芯片的最大等效应力也越大。无论从减小贴片工艺的翘曲变形还是降低芯片的应力角度出发,都应尽可能地在允许范围内,选择杨氏模量较低的贴片胶[6]。塑封器件回流过程中贴片胶界面的分层现象如图3所示。

图3 塑封器件回流过程中贴片胶界面出现分层

2.2.2 键合

常用的键合丝材料有金丝、铝丝和铜丝,应用最广泛的是金丝。键合过程中金丝和芯片铝焊盘形成金-铝间化合物,温度较高时,因为金-铝之间的互相扩散速率不一致,会出现Kirkendall效应,键合界面形成空洞,降低了器件的可靠性。通过对国外电路解剖并验证,发现采用掺杂2%wt Al的金丝,可有效地抑制金-铝间化合物的生长。

常见的芯片焊盘材质包括Al/Si、Al/Si/Cu,通过耐腐蚀研究发现Al/Si焊盘在酸性溶液中易被腐蚀,Al/Si/Cu焊盘在盐雾试验中易被腐蚀,模塑料中含有的卤素(Cl-、Br-)、Na+、K+等易导致芯片焊盘腐蚀的发生。在芯片焊盘表面增加Ni/Au镀层可有效地防止腐蚀的发生,同时也可避免因金-铝间化合物产生的Kirkendall效应。电镀Ni/Au因致密度高,较化学镀Ni/Au耐腐蚀效果更佳。

基板键合指一般按照键合丝直径、键合劈刀尺寸和引线倾斜角度进行设计,如图4所示。因键合指镀层一般为镍金或镍钯金,表面较平整,与包封塑封料无法有效地形成机械互锁结构,界面强度较差,所以键合指尺寸设计满足键合工艺要求即可,不进行放大设计。键合前对框架/基板进行等离子清洗,去除键合表面的有机沾污。键合引线长度应尽量地短,以降低模塑过程中的冲丝风险。

图4 键合指及角度按照需求进行设计

QFN框架在键合和模塑过程中一般采用背面贴胶带的方式,利于搬运和防止模塑溢料至框架背面,但胶带的有效粘结层主要是硅树脂,受热后易产生挥发物,对键合强度和塑封料与框架的结合强度造成不利的影响。张汉民[7]针对QFN器件封装键合第二点脱落的问题,分析验证了不同的胶带挥发物会造成键合强度偏低。

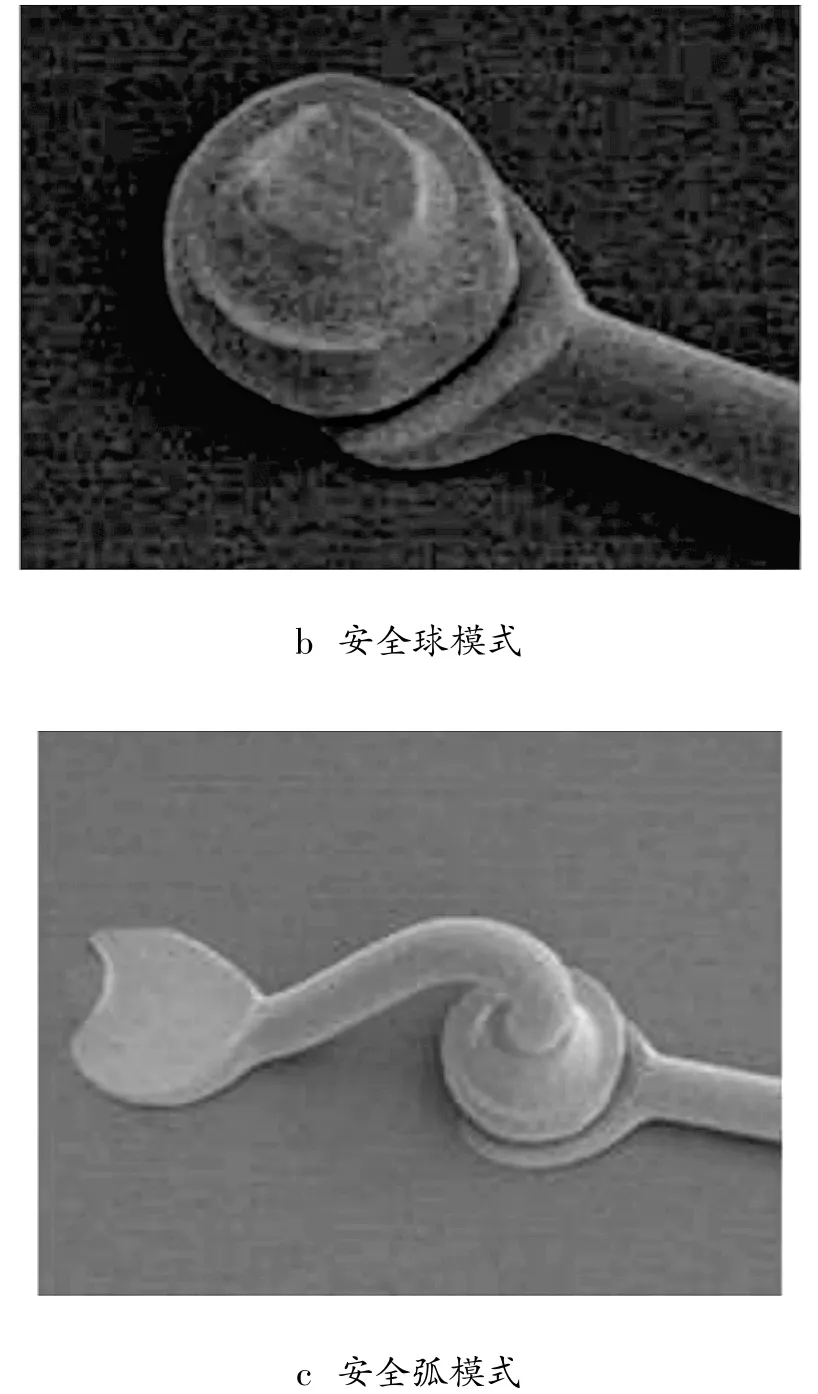

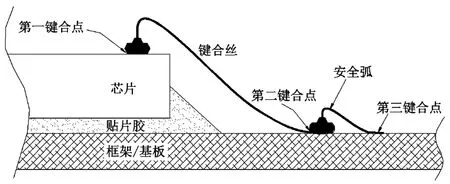

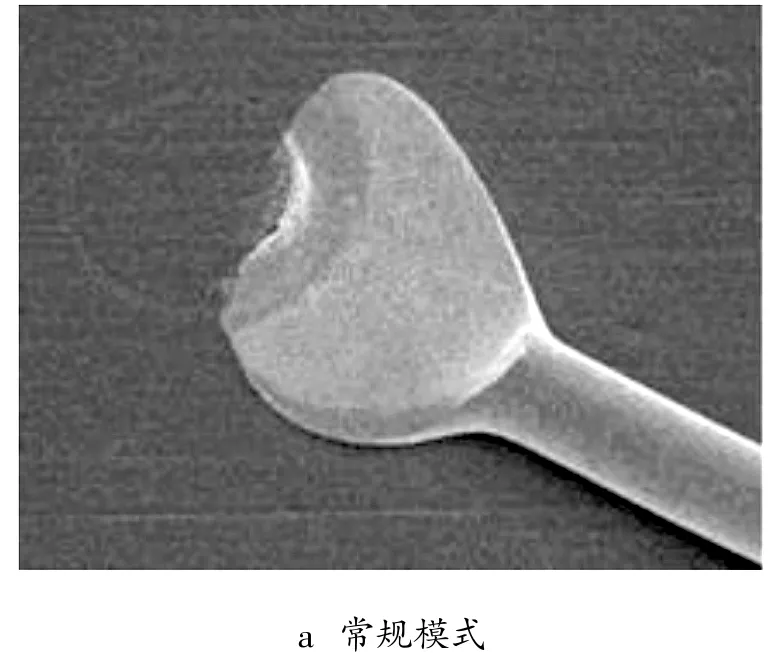

为了提升第二键合点(框架/基板侧)的强度,最常用的方法是在第二点处压焊安全球,可有效地提高引线键合强度,如图5所示。但当框架/基板与塑封料分层造成安全球脱落时,键合点形成开路,导致器件失效;更有效的方法是在第二键合点处增加安全弧键合设计,安全球脱落时,安全弧的第三焊点仍与框架/基板连接,只有安全球和第三键合点全部脱落时,才会造成键合开路失效,如图6所示。

图5 不同模式的第二键合点[7]

图6 第二键合点的安全弧键合设计示意图

2.2.3 模塑

常用的模塑工艺包括传递模塑和压缩模塑。传递模塑具有低成本、高产量等优势,是主流的模塑工艺;压缩模塑适用于薄芯片、多芯片封装和晶圆级封装,同一套模具可实现模塑高度的小范围调整。传递模塑工艺需调整的关键参数包括模具温度、合模压力和合模时间等,合理的参数设置可避免冲丝、气孔等缺陷的产生。

模塑过程中塑封料受热融化成液态,流淌浸润粗糙的框架表面,填充了框架上棕化处理形成的微蚀坑。模塑料沿微蚀坑弯曲路径与框架形成机械互锁结构,粘接面积和粘接强度较光滑的镀层表面更佳。为了进一步地提升模塑料与框架/基板的界面结合强度,可在模塑前的器件表面沉积一层附着力促进剂,如偶联剂,可增加模塑料与框架/基板的粘接强度[8]。

模塑后,模塑料未能充分地发生交联反应,通常会再进行数小时的后固化,后固化温度低于模塑温度。后固化过程中会在器件上方压置重物,以防止模塑料收缩而造成框架/基板发生翘曲现象。

2.3 烘烤

在125℃下烘烤24 h,可以充分地去除封装器件吸收的湿气,有效地避免回流过程中出现的“爆米花”现象。同时,模塑料的抗焊接热能力也可通过粘接强度、机械强度和吸湿率的改进而得到提高,虽然烘烤可以将大部分水分除去,但在吸潮和烘烤的过程中模塑料会发生老化,界面结合力会变弱。张悦通过对吸潮试样进行烘烤试验,发现较长时间的烘烤可以有效地减少PQFP器件失效的发生,但对PBGA试样烘烤并不能有效地避免吸潮回流过程中产生裂纹分层等失效[9]。因此,对于较薄或结构复杂的塑封器件要从结构设计进行优化,增加界面结合强度,并在贮存过程中注意有效的防潮。

3 结束语

本文在封装材料和封装工艺等方面,针对塑封器件的可靠性提升提出了优化方案。高可靠塑封器件的可靠性提升应从结构设计阶段开始考虑,充分地结合仿真技术,并监控封装工艺过程,再进行试验验证,经迭代后才能实现高可靠塑封器件的稳定生产。仅依靠材料“海选”验证、封装工艺参数“面面俱到”的调整和“大水漫灌”式的试验摸底方法,不仅效率低、成本高,更无法实现全品类塑封器件可靠性的有效提升。