回火马氏体钢锻件蠕变疲劳交互作用研究

刘兰舟,高怡斐,,张志玮,王艳江,陈 新

(1.钢铁研究总院,北京 100081; 2.钢研纳克检测技术股份有限公司,北京 100081)

0 引 言

铬含量为9%~12%的回火马氏体钢具有优异的综合力学性能和抗氧化能力,被广泛地用于汽轮机和航空发动机压气机中转子、叶片、紧固件等部件的制造[1-3]。为了确保这些构件在高温环境中工作的可靠性,有关这类马氏体钢疲劳性能和蠕变性能的研究已有许多[4-5]。然而,汽轮机和航空发动机部件在启动、运行和关闭过程中往往需要承受疲劳损伤和蠕变损伤的共同作用[6-7],蠕变疲劳交互作用往往会导致材料提前失效。Alsmadi等[8]研究了750 ℃下不同保持时间对Fe-25Ni-20Cr奥氏体不锈钢1.0%应变幅对称波形低周疲劳寿命的影响,结果表明随应变保持时间增长,疲劳寿命不断降低直至饱和。Bartošák 等[9]通过300 ℃至600 ℃不同最大正应变保持时间的蠕变疲劳试验发现,长保持时间试验中回火马氏体钢42CrMo4的疲劳寿命更低,而且表现出更明显的蠕变损伤特征。Goyal等[10]研究了617 M合金在973 K下的蠕变疲劳交互作用,发现拉向应变保持导致的寿命缩减比压向保持更大,进一步增加应变保持时间后寿命缩减趋于饱和。

1Cr11Ni2W2MoV钢是在12%Cr低碳钢中加入一定量的铁素体形成元素(W、Mo、V等)而获得的马氏体耐热不锈钢,常用于制造在600℃以下工作的发动机叶片、盘和轴[11]。作为一种比较成熟的发动机材料,1Cr11Ni2W2MoV钢的蠕变疲劳交互作用却鲜有研究。因此,在本文中通过不同峰值应变保持时间的低周疲劳试验研究了500 ℃下1Cr11Ni2W2MoV钢锻件的蠕变疲劳交互作用。利用扫描电镜对断口形貌的失效特征进行了观察。通过光学显微镜分析了纵截面上次级裂纹和主裂纹路径的特点。结合试验数据和失效分析结果阐明了1Cr11Ni2W2MoV钢蠕变疲劳交互作用的机理。

1 试验方法

1.1 试验材料

研究的材料为1Cr11Ni2W2MoV马氏体耐热不锈钢,取材于一块环形锻件,其化学成分在表1中列出。

表1 1Cr11Ni2W2MoV钢化学成分 wt%

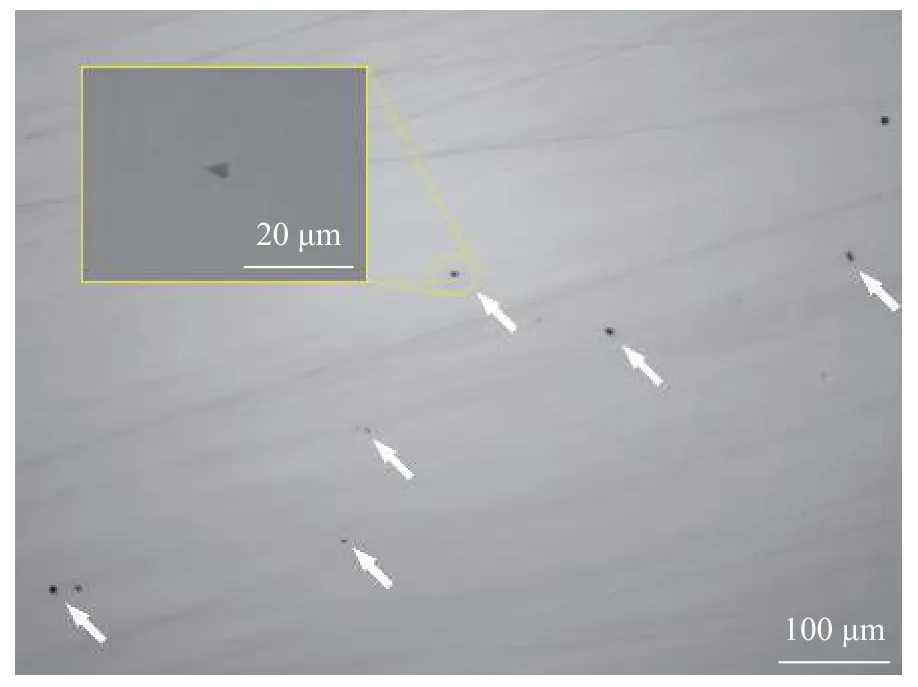

试验前的组织检查表明该锻件为典型的板条状回火马氏体组织,板条内分布有微小的碳化物颗粒,光学金相组织如图1所示。同时,发现组织中分布有微小空洞。图2为金相样品抛光后在光学显微镜下拍摄的高倍组织图像,图中白色箭头指示的黑点即为微空洞缺陷。这些微空洞在组织中无规律分布,尺寸在10 μm以下,是热加工过程中没能完全消除的常见缺陷。

图1 1Cr11Ni2W2MoV钢金相组织

图2 锻件中的微空洞缺陷

1.2 试验方法

沿环形锻件切线方向截取疲劳试样,按照图3所示图纸加工。试样等截面段表面经过磨抛处理,避免加工缺陷导致试样过早失效。

图3 疲劳试样外观尺寸(单位:mm)

疲劳试验在500 ℃高温大气环境进行,根据是否存在最大应变保持时间分为纯疲劳试验(pure fatigue,PF)和蠕变疲劳试验(creep fatigue,CF)。试验均采用应变控制,应变比为-1。应变范围为1.2%,应变速率均为0.004 s-1,峰值应变保持时间(tH)分别为10 s、60 s、300 s。加载波形示意图如图4所示。上述力学性能测试均在MTS Landmark电液压伺服试验机上完成,温度控制误差小于±1℃,采用标距长度为12 mm的高温引伸计控制应变。试验后,通过光学显微镜(OM)和扫描电子显微镜(SEM)观察分析断口以及纵截面的失效特征。

图4 应变控制波形示意图

2 试验结果

2.1 疲劳寿命

为了对比不同条件下的疲劳试样失效周次,将稳定循环阶段峰值应力延长线作为参考应力(σref),当某一循环的峰值应力与参考应力相比,下降幅度(Δσ)大于参考应力30%时认为试样失效。图5为失效准则的示意图。根据该失效准则获得的疲劳试验寿命结果在表2中列出,从表2中可以看出随着峰值应变保持时间增长,疲劳寿命逐渐下降。

表2 疲劳试验控制参数及寿命结果

图5 疲劳试样失效判断准则示意图

2.2 循环应力响应

应力响应是材料在应变疲劳试验条件下重要的性能表现,四组疲劳试验的循环应力响应曲线如图6所示。在500 ℃下,无论是纯疲劳试验还是蠕变疲劳试验,都表现出循环软化效应。在试验初期(N<100)循环应力范围迅速缩小,随后进入稳定软化阶段,循环应力范围随循环周次线性降低。试验末期由于裂纹萌生峰值应力迅速降低。蠕变疲劳试验的应变保持时间越长,循环软化效应越强烈,循环应力范围缩小越快,试验末期的峰值应力下降也越迅速。应变保持时间延长导致的谷值循环应力曲线差异不如峰值循环应力曲线差异明显。

图6 疲劳试验的循环应力响应曲线

2.3 迟滞回线

不同应变保持时间下应力应变迟滞回线的差异,可以反映应变保持时间对疲劳损伤的影响。图7为四组疲劳试验在半寿命周次的应力应变迟滞回线。从图中可以看出,应变保持时间越长,循环应力范围越小,拉伸卸载线向正应变方向偏移越多,而各试验的卸载弹性模量差异并不明显。因此,循环软化导致的循环应力范围减小使得迟滞回线逐渐展宽。应变保持促进了循环软化,使应变保持时间较长的试验,循环内的非弹性应变量迅速增大。非弹性应变与不可逆损伤关系密切,因此较长应变保持时间产生的较大非弹性应变量对应了表2中较少的疲劳寿命。

图7 疲劳试验半寿命周次应力应变迟滞回线

2.4 应力松弛行为

应力松弛期间弹性应变持续地向非弹性应变转化是应变控制蠕变疲劳试验中蠕变损伤的主要来源。图8为蠕变疲劳试验半寿命周次的应力松弛曲线。应变保持时间越长应力松弛量越大,保持时间对1Cr11Ni2W2MoV钢的应力松弛行为影响微弱。

图8 蠕变疲劳试验半寿命周次应力松弛曲线

3 损伤分析

3.1 断口形貌

试验后经过二次疲劳打开试样断面,使用扫描电子显微镜分析失效特征。图9为四组疲劳试样的宏观断口形貌。四个断口均表现出多起裂源特征,试样表面的裂纹起源点已在图中用虚线圈出。主裂纹面是由多个独立萌生的小裂纹相互连接形成的。随着应变保持时间变长,断口上平整的河流状纹理逐渐消失,取而代之的是凹凸不平的韧性断裂特征。这表明应变保持时间较短时疲劳损伤占主导地位,而当应变保持时间增长后,出现明显的韧性损伤。

图9 疲劳试样宏观断口形貌

为了进一步证实应变保持时间对损伤的影响,对断口裂纹扩展区域的形貌进行了观察,结果如图10所示。PF试样的断口微观形貌表现出典型的疲劳损伤特征,具有很多细密的疲劳辉纹。CF-1试样断口疲劳特征仍然比较明显,但疲劳辉纹的数量有所减少,间距略微增大。CF-2试样断口不再具有明显的疲劳损伤特征,而CF-3断口则表现出较为典型的韧性断口特征,出现了大量韧窝形貌。在图10(a)、(b)、(c)中都存在了大量的楔形裂纹。图10(c)中还出现了微空洞诱发的脆性断面,分别用箭头和虚线标出。

图10 疲劳试样微观断口形貌

3.2 纵截面次级裂纹

CF-1和CF-2试样的断面微观形貌存在明显差异,其纵截面次级裂纹形貌如图11所示。随应变保持时间增长,次级裂纹的数量更多,长度更长。两试样表面的次级小裂纹均出现了串联多个微空洞的现象,而在微空洞处裂纹的扩展方向发生了明显的改变,同时伴随有楔形裂纹产生。表明锻件的微空洞缺陷对裂纹扩展有诱导作用。

图11 次级小裂纹形貌

4 讨 论

4.1 保持时间对循环应变组成的影响

低周疲劳中,塑性应变会对多晶材料的晶内造成疲劳损伤。部分弹性应变会在应力松弛过程中转化为蠕变应变,其损伤主要作用于晶界或其他界面。对于板条组织的马氏体钢而言,蠕变损伤可以作用于板条界[12]。区分损伤来源对认识蠕变交互作用中两种损伤的贡献十分有意义。因此,可以进一步将疲劳试验的总应变范围可分为三部分,即:

式中: Δεt——总应变范围,%;

Δεe——弹性应变范围,%;

Δεp——塑性应变范围,%;

Δεc——蠕变应变范围,%。

四组疲劳试验不同时期的三种类型的应变量如图12所示。蠕变疲劳试验的蠕变应变在整个疲劳寿命中变化不大。虽然蠕变应变在总应变中的占比较小,但蠕变应变的存在显著地增强了1Cr11Ni2W2MoV钢的循环软化效应,使峰值应力随循环周次迅速降低,导致弹性应变向塑性应变转化,最终使试样疲劳寿命缩短。这体现了1Cr11Ni2W2MoV钢蠕变疲劳交互作用中蠕变损伤对疲劳损伤的促进作用。在具有相似组织结构的42CrMo4钢和2.25Cr1Mo 0.25 V钢的蠕变疲劳交互作用研究中也出现了类似的现象[13]。Zhao等[14]认为此类初始状态位错密度高的材料在低周疲劳中容易表现出连续的循环软化现象,而应变保持时间引发早期小裂纹的形成又加剧了循环软化效应。

图12 疲劳试验在不同时期的三类应变量

4.2 保持时间对裂纹扩展方式的影响

为了研究应变保持时间对裂纹扩展方式的影响,补充了一组纯疲劳试验和一组蠕变疲劳试验,试验条件分别与PF试样和CF-2试样相同。疲劳试验结束后用电火花切割截取包含主裂纹的等截面段,并沿轴向剖开,磨抛后在光学显微镜下观察主裂纹路径。图13为应变保持时间0 s和60 s条件下的主裂纹尖端扩展路径。两条主裂纹上都存在楔形裂纹(箭头指示),而且承受额外蠕变损伤的主裂纹更加曲折,尤其是在蠕变损伤作用较强的试样中心位置,扩展方向连续改变,同时伴随有楔形裂纹形成。

图13 疲劳试样纵截面主裂纹形貌

主裂纹扩展方向的改变和楔形裂纹的形成都与原材料中的微空洞缺陷有关。微空洞在疲劳试验过程中产生的应力集中加剧了周围基体的劣化,并作为裂纹源形成微裂纹,如图14所示。当主裂纹扩展接近微空洞附近时,微空洞周围基体在裂尖应力场的作用下可能发生断裂,继而与主裂纹连接。根据微空洞断面与主裂纹连接位置和继续扩展路径的不同分为如表3所列举的3种情况,3种情况对应的裂纹扩展路径形貌已在图13中用相同数字标出。图9(c)中微空洞形成的脆性断面属于表3中的第1种情况。应变保持为微空洞附近基体劣化和微裂纹形核提供了时间条件,使裂纹更容易向微空洞偏转,进而形成图9(d)中试样中部蠕变损伤较大的位置出现凹凸不平的形貌。Wang等[15]在P92钢蠕变疲劳交互作用研究中发现断口疲劳辉纹间出现了蠕变空洞,表明两种损伤间存在着显著的交互作用。而本文所用1Cr11Ni2W2MoV钢具有未完全消除的微空洞缺陷,可以看作已经形核的蠕变空洞,因此这些缺陷在蠕变疲劳工况下危害性更强。

表3 微空洞断面与主裂纹连接后可能发生的3种情况

图14 试样内部未与主裂纹连接的小裂纹

5 结束语

本文使用1Cr11Ni2W2MoV钢环形锻件研究了500 ℃不同应变保持时间下的蠕变疲劳交互作用,并分析了断口形貌和纵截面裂纹路径。从试验结果可以得出以下结论:

1)疲劳试验中,失效周次随保持时间增长而减少。应力响应表现为循环软化,且保持时间越长,软化效应越显著,循环迟滞回线随软化效应逐渐展宽,非弹性应变范围逐渐增大。蠕变疲劳试验的应力松弛量随保持时间增长而增大。

2)试样断口均呈现多点起裂,主裂纹面由多个小裂纹面连接形成。随保持时间增长,微观断口形貌中以疲劳辉纹为主的脆性断裂特征消失,变成以韧窝为主的韧性断裂特征。试样纵截面上出现次级裂纹,数量和长度随保持时间增长而增加。原材料的微空洞缺陷形成脆性小断面诱导裂纹扩展方向改变,并在偏转处留下楔形裂纹。

3)力学响应方面,应变保持对组织内部界面造成的蠕变损伤加剧循环软化效应,导致弹性应变进一步向塑性应变转变,使得相同总应变范围内的塑性部分增加。失效机理方面,蠕变损伤削弱了微空洞附近基体抵抗裂纹萌生和扩展的能力,加速了材料的失效过程。综合以上两方面因素,蠕变疲劳交互作用降低了1Cr11Ni2W2MoV钢的疲劳寿命。