轮胎过渡层与气密层胶料掺用比的研究

吴忠成,李红卫,刘华侨,顾培霜,朱家顺

[特拓(青岛)轮胎技术有限公司,山东 青岛 266100]

轮胎在车辆行驶过程中兼具安全、承载、减震和牵引的功能,轮胎主要靠以丁基橡胶(IIR)为主体材料的气密层保持充气压力。早期的轮胎气密层和胎体采用分层设计并且分别硫化。随着技术的进步,轮胎气密层和胎体逐渐采用一体式设计,在成型工艺中气密层与胎体贴合在一起并进行整体硫化。相比于气密层分层设计,一体化设计减少了能量损耗,节省燃油,更少的部件也有利于轮胎生产工艺控制。此外,当轮胎被钉子刺扎后,分层设计的气密层会马上“塌陷”,轮胎整体严重变形,危害行驶安全;而一体化设计轮胎被钉子刺扎后,只要钉子不被拔出,轮胎仍能够保持形状,行驶安全性较好[1-3]。

一体化设计气密层在硫化前需要与胎体紧密地物理贴合,防止硫化时脱层、起泡,硫化后气密层要和胎体结合良好,不能在使用过程中脱层[4]。但IIR粘合性能较差,轮胎企业使用天然橡胶(NR)为主体材料的胶料作为过渡层,利用NR粘性好的特点,提高气密层与胎体的粘合性能。成型时过渡层与气密层胶料通过压延机贴合在一起制成复合胶片,然后裁剪成宽度相同的胶片,裁剪后会产生多余的复合胶片,由于IIR具有污染性[5],多余的复合胶片只能掺用到气密层胶料中使用,如果掺入过渡层胶料中,会造成过渡层胶料硫化不足。

本工作研究轮胎过渡层胶与气密层胶掺用比(以下简称掺用比)对胶料性能的影响,以便对轮胎企业的生产工艺调整提供参考。

1 实验

1.1 主要原材料

溴化丁基橡胶(BIIR),牌号2222,美国埃克森美孚化工有限公司产品;NR,牌号STR20,泰国正大农业集团公司产品;环保油V500,宁波汉圣化工有限公司产品;炭黑N660,江西黑猫炭黑股份有限公司产品;氧化锌,山东博奥实业有限公司产品;硬脂酸,广州卓迪化工有限公司产品;硫黄,中雅化工有限公司产品;促进剂CBS和DM,宁波艾克姆新材料有限公司产品。

1.2 配方

气密层:BIIR 80,NR 20,炭黑N660 70,氧化锌 2,硬脂酸 1,环保油V500 5,防老剂4020 1,硫黄 1,促进剂DM 1.5。

过渡层:NR 100,炭黑N660 60,氧化锌4,硬脂酸 2,环保油V500 5,防老剂4020 2,防老剂RD 1,硫黄 1.8,促进剂CBS 1。

1.3 主要设备和仪器

Φ160 mm×320 mm型开炼机和X(S)M-1.6L型密炼机,青岛科技大学混炼工程研究室产品;MM4130C型无转子硫化仪,高特威尔检测仪器(青岛)有限公司产品;UT-2060型拉力试验机,优肯科技股份有限公司产品;VAC-V2型压差法气体渗透仪,济南兰光机电技术有限公司产品;H17A型邵尔A电子硬度计,华莱士有限公司产品。

1.4 试样制备

气密层和过渡层胶料均采用2段混炼工艺。气密层胶料混炼时,促进剂DM于一段混炼加入,氧化锌和硫黄于二段混炼加入;过渡层胶料混炼时,氧化锌于一段混炼加入,硫黄和促进剂CBS于二段混炼加入。

一段混炼在密炼机内进行,转子转速为55 r·min-1,总混炼时间为5 min,冷却水温度为40℃,排胶温度控制在160 ℃以下。混炼工艺为:生胶→压压砣30 s→小料和1/2炭黑→压压砣60 s→1/2炭黑和油→压压砣90 s→提压砣、清扫→压压砣120 s→排胶→开炼机上下片冷却。

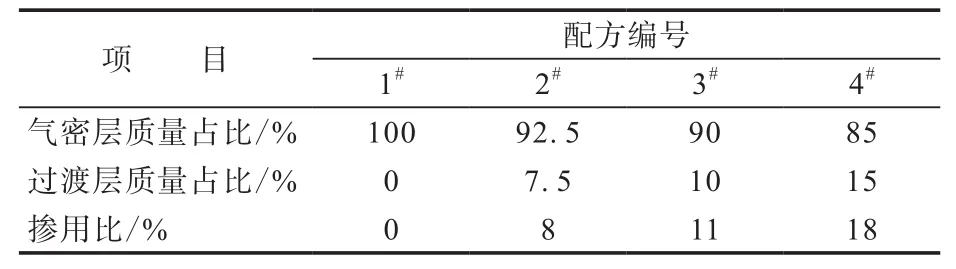

二段混炼在开炼机上进行,辊温设为40 ℃,一段混炼胶包辊后加入终炼药品,薄通3次,打三角包8次,下片停放。按照表1的4个方案分别在开炼机上掺混两种胶料,各薄通5次,打三角包10次。

表1 不同比例气密层和过渡层的掺混方案

1.5 性能测试

(1)气密性按照GB/T 1038—2000《塑料薄膜和薄片气体透过性试验方法 压差法》进行测试,采用99%高纯氧气,抽真空12 h,气体压力为0.5 MPa,循环水温度为23 ℃,硫化试片厚度为1 mm。

(2)加工性能按照GB/T 1232.1—2016《未硫化橡胶 用圆盘剪切粘度进行测定 第1部分:门尼粘度的测定》进行测试。

(3)硫化特性按照GB/T 16584—1996进行测试。

(4)密度按照GB/T 533—2008进行测试;硬度按照GB/T 531.1—2008进行测试;拉伸性能按照GB/T 528—2009进行测试,使用Ⅰ型裁刀。

2 结果与讨论

2.1 气密性

不同掺用比胶料的气体透过系数见表2。

表2 不同掺用比胶料的气体透过系数×1014[cm3·cm·(cm2·s·Pa)-1]

从表2可以看出:掺用过渡层胶料后,胶料气体透过系数增大,气密性有所降低;当掺用比为8%和11%时,胶料气体透过系数仅增大31%和50%;当掺用比为18%时,胶料气体透过系数增大183%。这是因为NR气密性不如IIR[6],在气密层胶中掺用以NR为主的过渡层胶料后,影响了气密层胶料的气密性。根据轮胎实车里程测试经验,当气体透过系数不大于10×10-14[cm3·cm·(cm2·s·Pa)-1]时,轮胎气密性可以达到使用要求。因此过渡层胶在气密层胶料中的最大掺用比应不大于11%。

2.2 门尼粘度和硫化特性

不同掺用比胶料的门尼粘度和硫化特性如表3所示。

从表3可以看出,随着掺用比的增大,胶料门尼粘度和t10变化不大,t5、t90和t100延长,硫化速度变慢,这可能是由于掺用过渡层胶后促进剂DM在胶料中的占比降低。

表3 不同掺用比胶料的加工性能和硫化特性

2.3 物理性能

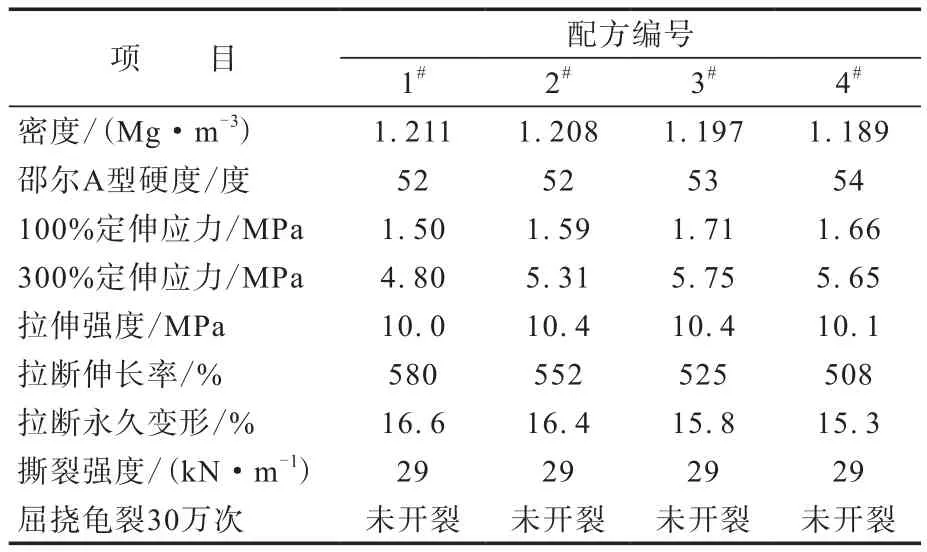

不同掺用比胶料的物理性能如表4所示,硫化条件为160 ℃×20 min。

表4 不同掺用比胶料的物理性能

从表4可以看出:不同掺用比胶料的的拉伸强度、撕裂强度和耐屈挠性能变化不大,密度稍有降低;随着掺用比增大,胶料硬度稍有增大,100%和300%定伸应力先增大后减小,拉断伸长率和拉伸永久变形减小。

3 结论

随着过渡层胶在气密层胶中的掺用比增大,胶料气密性逐渐下降,掺用比大于11%时,气密性明显变差;门尼粘度变化不大,焦烧时间延长,硫化速度变慢;硫化胶密度降低,硬度略有增大,定伸应力先增大后减小,拉伸强度、撕裂强度和耐屈挠性能变化不大,拉断伸长率减小,成本降低。