汽车门框密封条压缩的仿真分析

郑明贵,王春伟,操 芹,董 颖,江想莲,杨 飘,张景煌

(东风汽车集团有限公司 技术中心,湖北 武汉 430058)

汽车门框密封条性能对整车驾乘舒适性有重要的影响[1-2]。汽车门框密封条能防止雨水进入车舱,降低外界传入车舱的噪声(尤其是高速风噪声),给驾乘者提供干燥、安静和舒适的环境,同时车门密封条提供合适的关门力,提升关门手感和声音品质[3-6]。因此,在整车开发中有必要对汽车门框密封条进行分析研究,以预测、改进其性能,从而提高整车的驾乘舒适性。

近年来,国外学者对汽车门框密封条进行了大量研究。福特汽车公司的A.W.DAVID等[7]通过非线性有限元方法对车门密封条进行了关门压缩和高速失效仿真分析,得出汽车关门力的35%~50%用于克服车门密封条变形产生的阻力,汽车高速行驶时车舱内外压力差会造成车门密封条过度压缩而与车身钣金接触面分离,从而产生高速失效。M.KENA等[8]研究了车门密封条对汽车关门效果的影响,发现通过调整车门不同位置的密封间隙能有效改善关门品质。国内学者也对汽车门框密封条的性能进行了大量研究,如运用有限元三维仿真软件对汽车门框密封条弯曲失效进行分析研究[9]。王海军等[10]采用有限元分析与试验对照的方法研究了多种车门密封条断面在压缩过程中的压缩变形和压缩力。张杰[11]在汽车尾门密封设计中运用Marc软件对尾门密封条进行结构分析和优化,使其压缩负荷达到设计要求。

本工作针对汽车门框密封条正向压缩,考虑门框密封条在变形过程中钳口卡爪变形及其泡管内外包覆层的影响,建立了3种有限元模型,采用非线性有限元分析软件Abaqus对门框密封条的压缩变形和压缩力进行了仿真分析,并将仿真与试验结果进行对比,以验证仿真分析的有效性和甄别压缩力的影响因素。

1 汽车门框密封条正向压缩试验

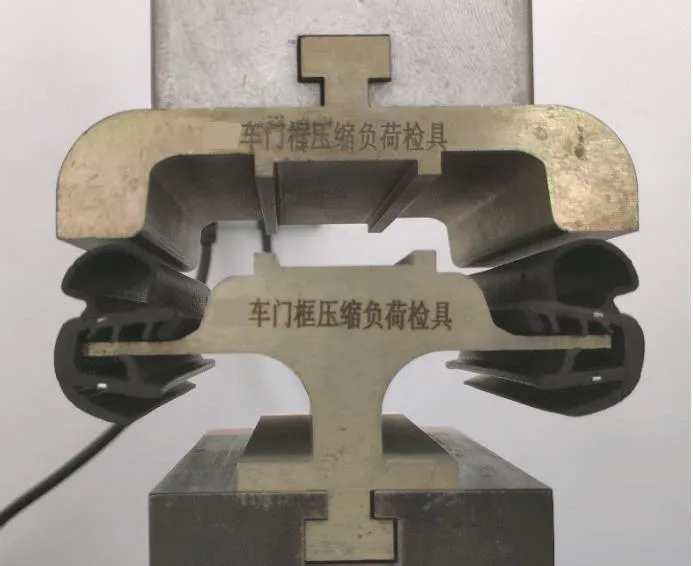

根据QCT 710—2004《汽车门框密封条压缩负荷试验方法》对汽车门框密封条进行正向压缩试验。从密封条成品上截取长度为100 mm的样件,其按标准进行处理后,在压缩负荷检验设备上进行正向压缩试验(见图1)。试验加载速度为0.5 mm·s-1,近似准静态过程进行加载,试验设备测试精度为0.01 N。

图1 汽车门框密封条正向压缩试验Fig.1 Forward compression test for automobile doorframe sealing strip

2 汽车门框密封条模型

2.1 断面模型

汽车门框密封条的轴向尺寸远大于断面尺寸,且在正向压缩时沿轴向所受的面力和体力的大小和方向均不变,变形也主要发生在垂直于轴向的平面内,沿轴向的变形量很小。因此可将门框密封条正向压缩模型简化为平面应变二维模型,以减小计算量。

门框密封条的材料组成为海绵胶、密实胶和金属骨架(见图2)。上部泡管材料主要是海绵胶,具有可压缩性;下部钳口材料主要是密实胶,其为超弹性不可压缩材料;中间金属骨架为钢材。由于密实胶为超弹性材料,钢为一般弹塑性材料,因此建立模型时海绵胶和密实胶部分采用平面应变杂交单元划分网格,金属骨架部分采用平面应变单元划分网格。

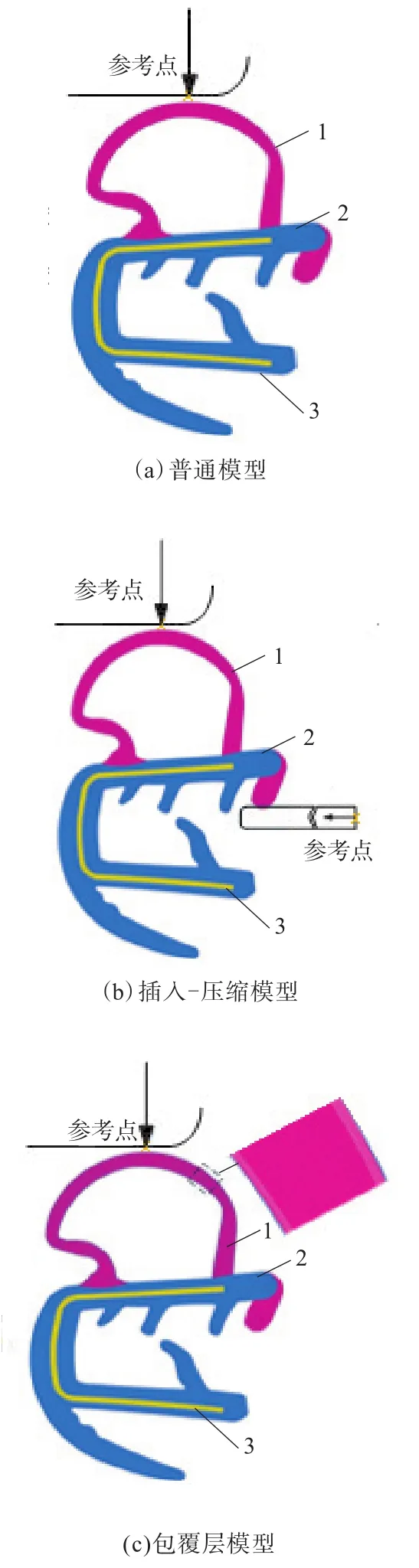

根据门框密封条断面材料建立3种仿真模型(见图2):普通模型、插入-压缩模型和包覆层模型,各模型网格平均尺寸均为0.2 mm,而泡管材料和边界条件有区别。普通模型将泡管材料全部设为海绵胶,边界条件设为钢骨架全约束和位移加载。插入-压缩模型的上述条件与普通模型一致,但考虑压缩过程中钳口卡爪变形的影响,其分析过程分2步进行:第1步约束断面左侧,将支撑板件插入门框密封条钳口;第2步释放约束,进行压缩分析。包覆层模型考虑了门框密封条泡管内外表面包覆层的作用。门框密封条泡管在生产过程中由于热融化和涂层的作用会在内外表面形成厚度约为10 μm[12]的包覆层(材料视为密实胶),对门框密封条压缩力有一定的影响。3种模型的门框钣金均定义为解释刚体,插入-压缩模型的插入块也定义为解释刚体。

图2 门框密封条断面的3种仿真模型Fig.2 Three simulation models of doorframe sealing strip cross section

2.2 材料本构模型及参数

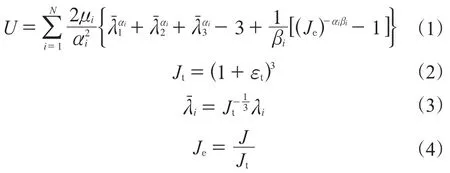

门框密封条泡管的可压缩海绵胶采用R.W.OGDEN[13]提出的基于应变能密度函数表征的Hyperfoam材料本构模型来描述,其本构方程如下:

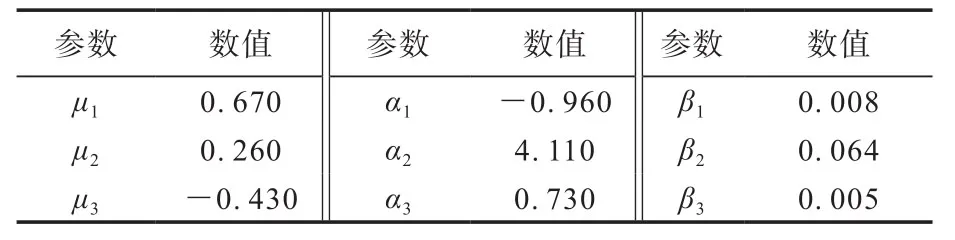

表1 EPDM海绵胶的Hyperfoam材料本构模型参数Tab.1 Hyperfoam material constitutive model parameters of EPDM sponge compound

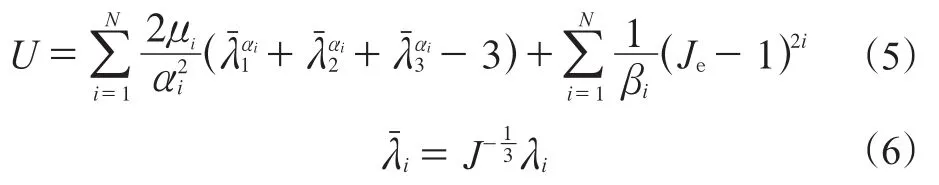

钳口密实胶为超弹性不可压缩材料,采用R.W.OGDEN[14]提出的基于应变能密度函数表征的Hyperelastic材料本构模型描述其在压缩变形中的力学行为,其本构方程如下:

本工作EPDM密实胶的Hyperelastic材料本构模型参数如表2所示。

表2 EPDM密实胶的Hyperelastic材料本构模型参数Tab.2 Hyperfoam material constitutive model parameters of EPDM dense compound

2.3 摩擦模型

在车门关闭过程中和关闭状态下,门框密封条与门框钣金之间、门框密封条自身不同面之间会相互接触,产生摩擦作用。摩擦作用对门框密封条的压缩变形和压缩力都有影响,因此需要建立合理的摩擦模型,以精确模拟压缩中的接触摩擦作用。摩擦模型有库仑摩擦模型、剪切摩擦模型和粘性摩擦模型,本工作采用修正的库仑摩擦模型,其方程[15]如下(上式在粘结区使用,下式在滑动区使用):

式中:τf为摩擦力;τmax为最大静摩擦力;γ为滑动摩擦因数,为0.5;σn为正压力。

3 汽车门框密封条仿真与试验结果对比

仿真与试验结果对比可验证仿真分析的有效性,识别出对分析结果影响较大的因素,提升仿真分析精度。

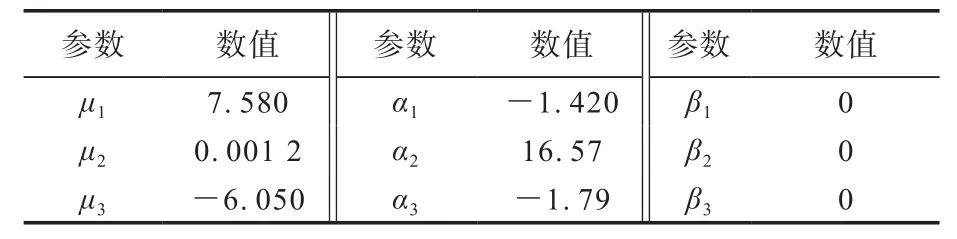

3.1 断面变形对比

车门关闭状态下,门框密封条与钣金之间存在欠压(压缩量为2 mm)、正压(压缩量为4 mm)和过压(压缩量为6 mm)3种状态,门框密封条的断面变形如图3所示。从图3可以看出:在欠压和正压状态下,仿真和试验门框密封条与门框钣金之间均只有1个接触区域;在过压状态下,仿真和试验门框密封条与门框钣金接触界面的中间部位出现轻微的分离现象,变成2个接触区,这是由于在过压状态下泡管中间部分塌陷所致。3种压缩状态下仿真与试验门框密封条的断面变形基本吻合,门框密封条与门框钣金的接触区域和接触宽度也基本一致。仿真分析对门框密封条的正向压缩变形模拟具有较好的预测性。

图3 3种压缩状态下仿真与试验门框密封条的断面变形对比Fig.3 Comparison of cross section deformations of simulation and test doorframe sealing strips under three compressions states

3.2 压缩力对比

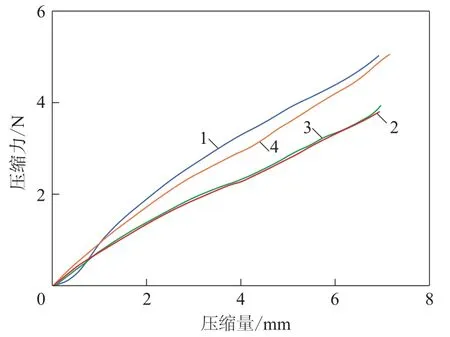

仿真与试验汽车门框密封条的压缩力-压缩量曲线如图4所示。初始接触阶段由于接触不稳定,仿真与试验门框密封条的压缩力-压缩量曲线变化趋势差异较大,进入稳定压缩状态之后,仿真与试验门框密封条的曲线变化趋势基本一致。

从图4可以看出:与试验的压缩力-压缩量曲线相比,普通模型门框密封条的压缩力-压缩量曲线相差最大,其次为插入-压缩模型门框密封条,最接近的是包覆层模型门框密封条;从普通模型与插入-压缩模型门框密封条的压缩力-压缩量曲线对比可知,在压缩过程中钳口卡爪的变形对压缩力有一定的影响,但影响相对较小,这表明门框密封条的压缩力主要来自泡管部分的压缩变形;从包覆层模型与普通模型门框密封条的压缩力-压缩量曲线对比可知,泡管内外表面包覆层的作用使压缩力明显增大,这是由于包覆层材料为密实胶,具有不可压缩性,产生了较大的反力所致。综上可知,包覆层模型具有较高的分析精度。

图4 仿真与试验门框密封条的压缩力-压缩量曲线Fig.4 Compression force-compression amount curves of simulation and test doorframe sealing strips

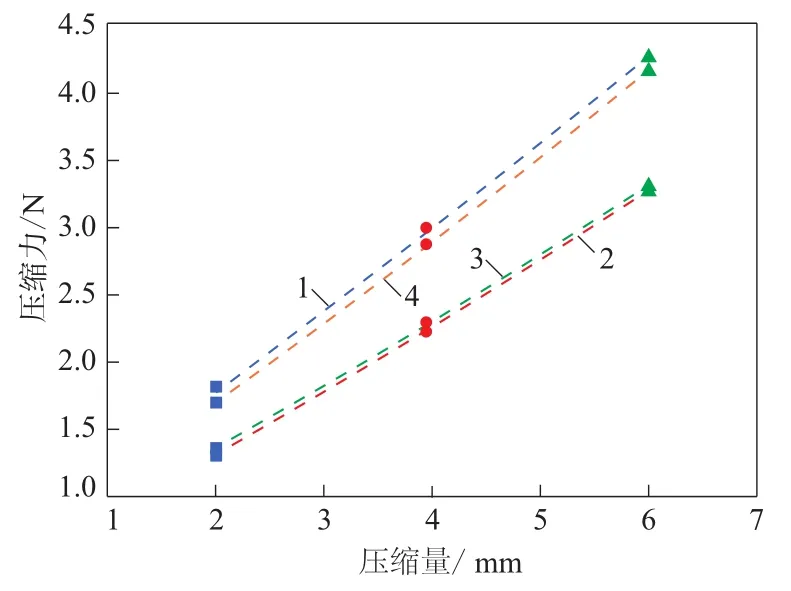

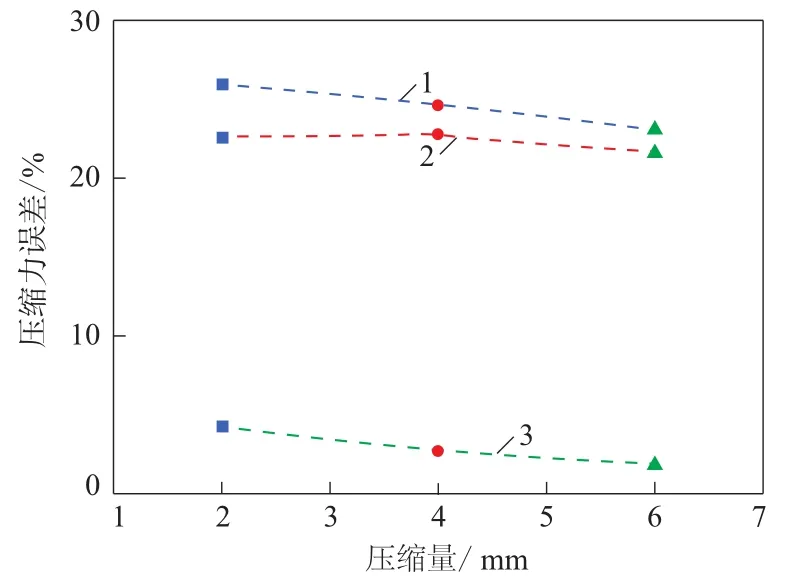

在3种压缩状态下仿真与试验门框密封条的压缩力如图5所示,仿真门框密封条的压缩力误差如图6所示。其中,压缩力误差(ω)定义如下:

图5 3种压缩状态下仿真与试验门框密封条的压缩力Fig.5 Compression forces of simulation and test doorframe sealing strips under three compression states

图6 3种压缩状态下仿真门框密封条的压缩力误差Fig.6 Compression force errors of simulation doorframe sealing strips under three compression states

式中,fs为仿真门框密封条的压缩力,fe为试验门框密封条的压缩力。

从图5可以看出,3种压缩状态下仿真与试验门框密封条的压缩力变化趋势基本一致,包覆层模型门框密封条的压缩力变化趋势几乎与试验门框密封条相同,且压缩力最接近试验门框密封条。

从图6可以看出:普通模型门框密封条的压缩力误差最大,在欠压状态下达到25.46%,在正压和过压状态下普通模型门框密封条的压缩量增大,压缩力也增大,压缩力绝对误差变化较小,误差减小;插入-压缩模型门框密封条的压缩力误差较普通模型门框密封条略小,表明压缩过程中钳口卡爪变形对压缩力有一定的影响,但影响较小,门框密封条的压缩力主要由泡管变形产生;包覆层模型门框密封条的压缩力误差最小,在欠压状态下为4.16%,在正压和过压状态下包覆层模型门框密封条的压缩量增大,压缩量的增大,误差减小。

图5和6的结果进一步表明门框密封条仿真模型建立时考虑泡管包覆层材料与内部材料的差异是必要的,对仿真分析精度有较大的提升。

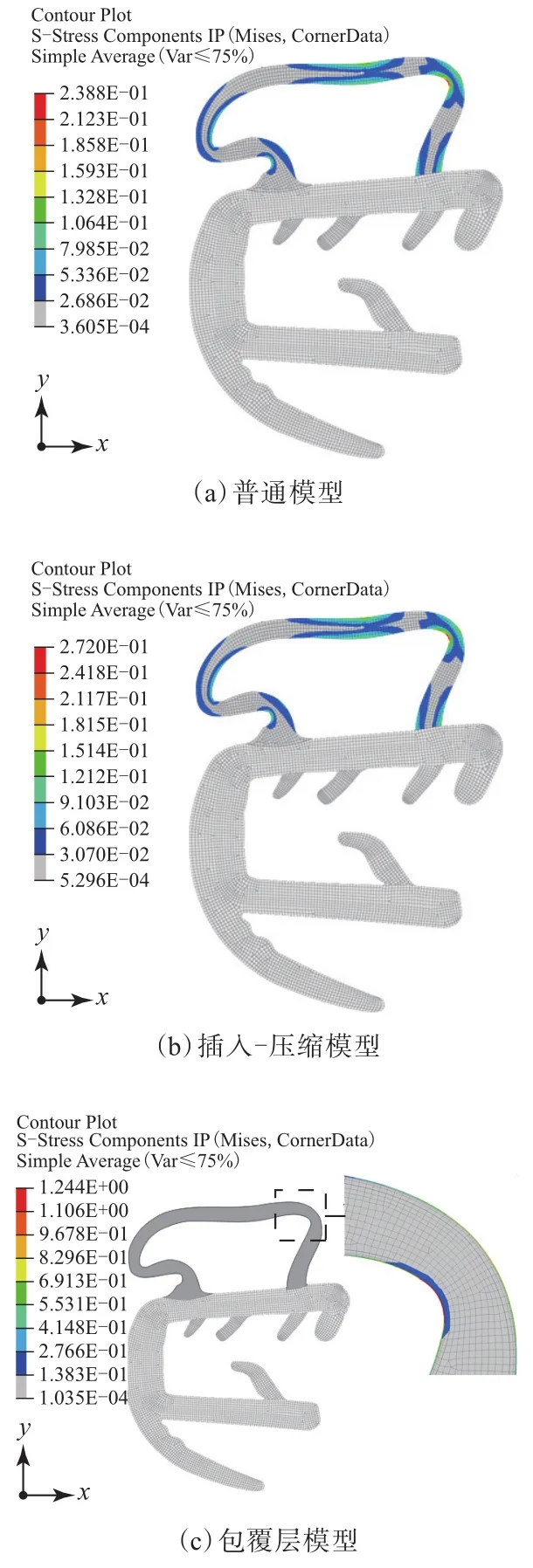

3种仿真模型门框密封条泡管正压状态下Mises应力分布如图7所示。普通模型和插入-压缩模型门框密封条泡管最大Mises应力及其分布基本一致,与包覆层模型门框密封条有较大区别。包覆层模型门框密封条泡管的最大Mises应力出现在右上部弯曲处的包覆层上,整个泡管内部应力相对于包覆层应力小很多,这表明压缩过程中泡管包覆层的不可压缩性使其变形相对于内部材料更为困难,从而使压缩力增大。

图7 3种仿真模型门框密封条泡管正压状态下Mises应力分布Fig.7 Mises stress distributions of three simulation model doorframe sealing strip bubble tubes under forward pressure

综上可知,运用非线性有限元方法对门框密封条正向压缩进行仿真分析,具有较好的预测作用。

4 结论

(1)汽车门框密封条正向压缩非线性有限元分析结果与试验结果具有较好的一致性,非线性有限元方法对门框密封条的正向压缩分析具有较好的预测作用。

(2)汽车门框密封条压缩力主要来自泡管的变形,钳口卡爪的变形对压缩力有一定的影响,但影响较小;泡管内外表面密实胶包覆层的作用使压缩力显著增大。

(3)对汽车门框密封条正向压缩进行仿真建模,可以忽略泡管以下部分的影响,以减小仿真分析的计算量,但应将泡管包覆层考虑在内,以提高仿真分析精度,更精确指导门框密封条的开发。