变压精馏分离2-丁酮和水的工艺研究

何睿鸣,张 睿,陈国平,左 姣,聂 爽

1. 新中天环保股份有限公司,重庆 401147;2. 国家环境保护危险废物处置工程技术(重庆)中心,重庆401147

2-丁酮(简称MEK,分子式C4H8O),又名甲乙酮,是一种重要的有机溶剂,具有优异的溶解性和干燥性,是一种重要的化工原料和有机合成中间体,广泛应用于油漆、涂料、炼油、染料、医药、润滑油脱蜡、黏合剂、磁带和印刷油墨等领域[1]。目前,2-丁酮的生产方法主要有正丁烯法、丁烷液相氧化法和异丁苯法3种,其中,正丁烯法应用最为普遍,水是主要的杂质[2]。2-丁酮和水在采用精馏进行分离时会形成共沸,难以使用常规精馏进行分离。2-丁酮-水共沸物系的分离方法主要有渗透蒸发、萃取精馏、加盐萃取精馏和液液萃取。当前渗透蒸发设备投资较大;因要对萃取剂进行回收,萃取精馏和加盐萃取精馏能耗相对较大。如以乙二醇为萃取剂进行萃取精馏分离2-丁酮-水共沸物系,由于物料中2-丁酮含量较高时,2-丁酮-水的相对挥发度小,要得到高纯度的2-丁酮,所需萃取剂乙二醇量较大,乙二醇回收能耗高。加盐萃取精馏还存在盐水蒸发浓缩、盐的回收与结晶及盐水腐蚀设备等问题。因2-丁醇-水共沸物系在不同压力下的共沸组成会发生相应的改变,才能满足采用变压精馏工艺进行分离提纯2-丁酮的要求。目前变压精馏方法分离2-丁酮与水的工艺研究报道很少,采用变压精馏分离提纯2-丁酮有着其本身的优势,如不会在产品中引入第3种萃取剂杂质等,更易得到高品质的2-丁酮产品[3-7]。因此,采用变压精馏分离2-丁酮-水的研究价值较高,本文将对变压精馏分离2-丁酮与水的共沸物系工艺进行研究。

变压精馏是指在一定压力范围内,共沸组成随压力的变化幅度大于等于5%或者出现共沸物消失的现象时,可以采用两个操作压力、不同的精馏塔来实现物系分离。在变压精馏的基础上,将高压塔塔顶蒸汽作为低压塔塔釜再沸器热源,实现热量的集成利用,可有效降低能耗和节约成本。本文采用Aspen Plus流程模拟软件及NRTL模型模拟压力对2-丁酮与水物系共沸组成的影响,选取适当的压力后对2-丁酮与水进行变压精馏分离模拟优化,得到相关的工艺参数,为2-丁酮与水共沸物的分离提供依据[8-10]。

1 分离方案

1.1 分离物料和分离要求

拟分离物料为2-丁酮与水的混合组成,其中2-丁酮质量分数为88.70%,水含量为11.30%,进料温度为常温,进料流量1 000 kg/h,分离后要求2-丁酮产品质量分数≥99.90%,废水中2-丁酮质量分数≤0.01%。

1.2 物性方法的选择

在模拟计算中,热力学模型的选择十分关键,决定着气液平衡计算结果的可靠性和准确性。NRTL模型是一种活度系数模型,它是基于局部浓度概念的半经验方程,适用体系广且拟合精度高,可同时用于液相互溶和不互溶的情况[10]。采用Aspen Plus软件,计算2-丁酮与水在NRTL模型下常压共沸组成,其中2-丁酮质量分数88.40%,共沸温度73.3 ℃,与实际共沸组成2-丁酮质量分数88.70%、共沸温度73.4 ℃能较好地吻合。说明NRTL方程适用于2-丁酮与水体系的模拟分离计算。

1.3 采用变压精馏分离的可行性

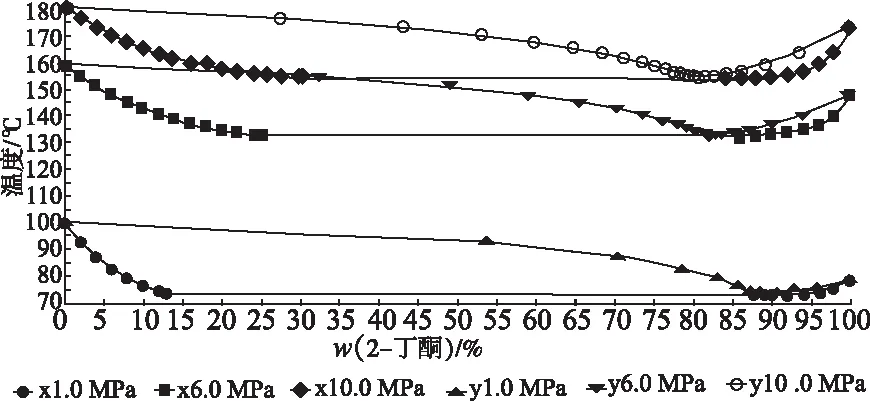

对于2-丁酮与水的体系,利用Aspen Plus 软件预测不同压力下的共沸组成和共沸温度,如图1所示。由图1可知:当压力由0.1 MPa变为0.6 MPa后,2-丁酮与水的质量分数均降低,其中2-丁酮的质量分数从88.40%降低为82.50%,共沸温度升高到132.5 ℃,说明物系的共沸组成随压力变化比较敏感,且变化幅度大于5%,满足进行变压精馏的条件,可采用变压精馏的方法对2-丁酮和水进行分离。当压力继续增大到1.0 MPa时,共沸组成变化为2-丁酮的质量分数继续降低为80.3%,共沸温度升高到158.9 ℃。随着高压塔操作压力的增大,达到同样的分离要求,两塔能耗会逐渐降低,有利于分离系统的节能降耗,但操作压力过大,加压塔设备耐压要求增大,使设备的投资费用增大,从设备投资和安全角度考虑,选取高压塔为0.6~1.0 MPa,低压塔为常压塔。在高压与常压下,2-丁酮与水共沸组成变化超过5%,同时温差较大,超过50 ℃以上,保证了传热推动力,可以采用热集成方式进行能量耦合。

图1 不同压力下2-丁酮与水的共沸组成和共沸温度

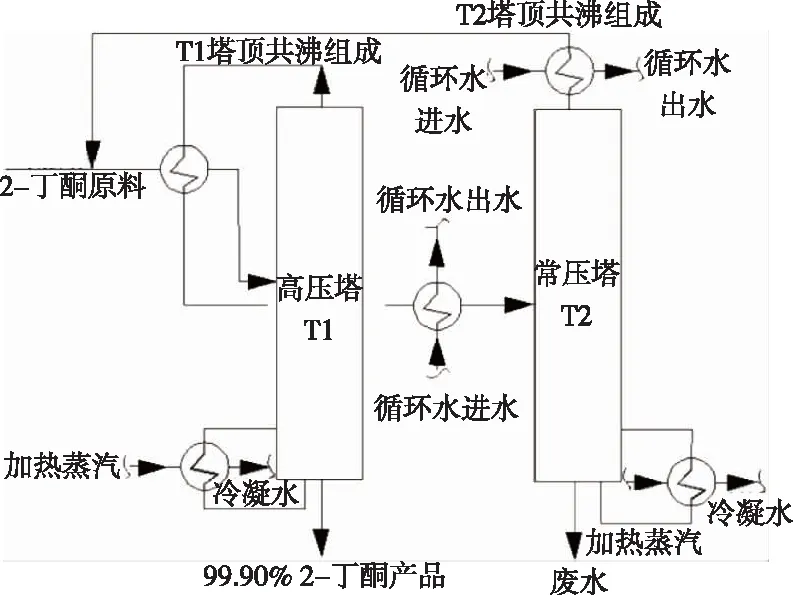

1.4 变压精馏工艺流程

2-丁酮与水分离的变压精馏工艺流程如图2所示,包含高压塔T1(1.0 MPa)和常压塔T2(0.1 MPa)。原料为2-丁酮与水共沸组成混合物进料。高压塔T1塔顶为接近高压条件下的共沸物,与2-丁酮原料换热后一部分回流,一部分进入常压塔T2,高压塔T1底部得到高纯度的2-丁酮产品。常压塔T2塔顶为接近常压条件下的共沸物,冷凝后返回与原料混合后进入高压塔T1,常压塔T2底部得到分离出的废水,从而实现2-丁酮与水的有效分离。

图2 2-丁酮与水分离的变压精馏工艺流程

2 变压精馏过程模拟及优化

采用Aspen Plus软件,建立2-丁酮与水变压精馏分离流程,以2-丁酮产品质量为目标,优化两塔理论塔板数、进料位置和回流比,以此确定最佳的工艺参数;以2-丁酮产品单次收率为优化目标,确定较优的高压塔T1操作压力。初始模拟条件:高压塔T1理论塔板数为15,进料位置为第7块塔板上、回流比(以下均为质量比)1.0,原料进料量为1 000 kg/h,塔内压力为1.0 MPa;常压塔T2理论塔板数18,进料位置为第9块塔板上、回流比1.0,塔内压力为0.1 MPa(常压)。

2.1 理论塔板数优化

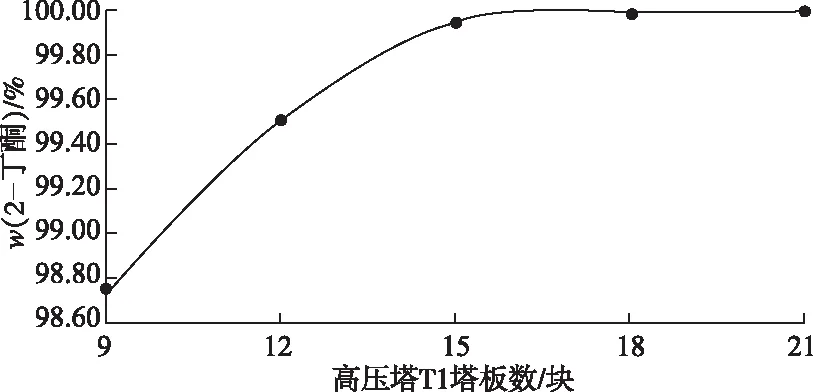

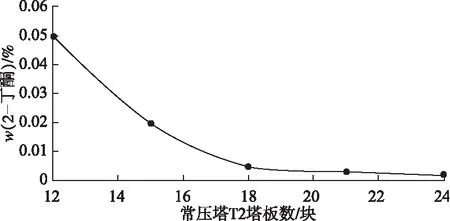

优化理论塔板数时,T1进料位置第7块塔板上、回流比为0.5,压力为1.0 MPa;T2理论塔板数为18,T2进料位置第9块塔板上、回流比为1.0,压力为0.1 MPa(常压)。优化结果如图3~4所示。

图3 T1塔板数对2-丁酮质量分数的影响

由图3可知:2-丁酮产品质量分数随着高压塔T1的理论塔板数的增加而增大,当理论塔板数从9块增大到15块时,2-丁酮质量分数由98.75%增加到99.90%,当理论板数增加到21块时,2-丁酮产品质量分数为100%。从设备投资角度,此处15块理论板数为最佳。

图4 T2塔板数对废水中2-丁酮质量分数的影响

由图4可知:采出废水中2-丁酮含量随着塔板数的增加而逐渐减小,当常压塔T2的理论板数从12增加到18块时,废水中2-丁酮质量分数从0.05%降到了0.005%。后面随着理论塔板数的增加,废水中2-丁酮的含量降低不明显。从设备投资角度,T2塔理论板数取18块为最佳。

2.2 原料进料位置的优化

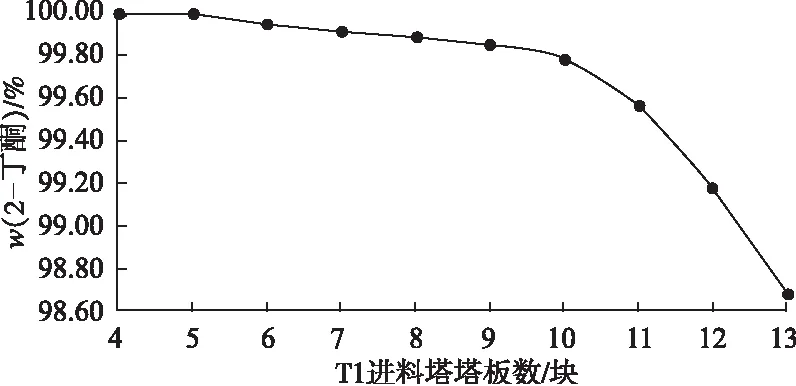

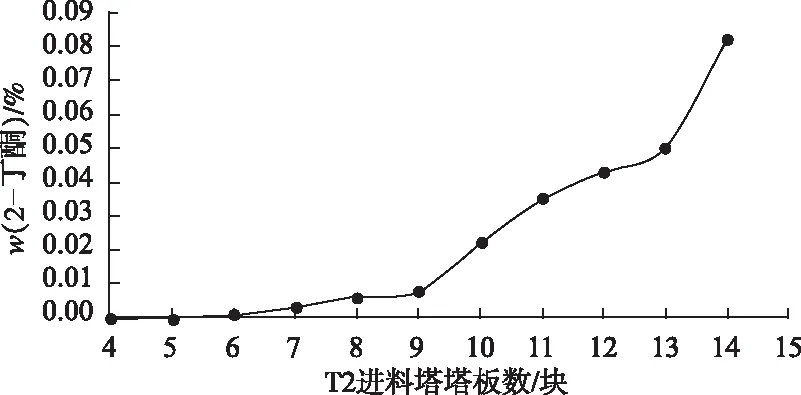

优化高压塔T1的原料进料位置和常压塔T2的进料位置时,T1的理论塔板数为15块、回流比为0.5,压力为1.0 MPa;T2理论塔板数为18,回流比为1.0,压力为0.1 MPa(常压),优化结果如图5~6所示。

图5 T1进料位置对2-丁酮质量分数的影响

由图5可知:2-丁酮产品质量分数随着高压塔T1的进料塔板位置的下移而出现第4到第10块塔板位置进料时缓慢降低,第10~13块塔板进料位置出现2-丁酮产品质量分数的快速下降。主要是由于随着高压塔T1进料位置的下移,提纯2-丁酮部分的塔板数减小,而不能满足分离要求。为了保证采出2-丁酮产品的品质,建议进料位置在第4到第8块塔板之间,此进料塔板位置满足设定的2-丁醇质量分数99.90%的要求。

图6 T2进料位置对废水中2-丁酮质量分数的影响

由图6可知:采出废水中2-丁酮含量随着T2进料塔板位置的下移而逐渐增加,当常压塔T2进料塔板位置从第4块塔板下移到第9块塔板时,废水中2-丁酮质量分数从0缓慢增加到了0.008%;后面随着T2进料塔板位置从第10块塔板下移到第14块塔板时,废水中2-丁酮质量分数从0.008%快速上升到0.082%。主要是由于随着常压塔T2进料位置的下移,提纯分离废水中的2-丁酮部分的塔板数减小,而不能满足分离要求。为了保证塔底采出废水中2-丁酮含量满足要求,进料塔板位置的选定应充分考虑塔板的分离效果。由上可知当进料位置在第4到第9块塔板时满足设定的水中2-丁酮含量小于0.01%的要求。

2.3 回流比优化

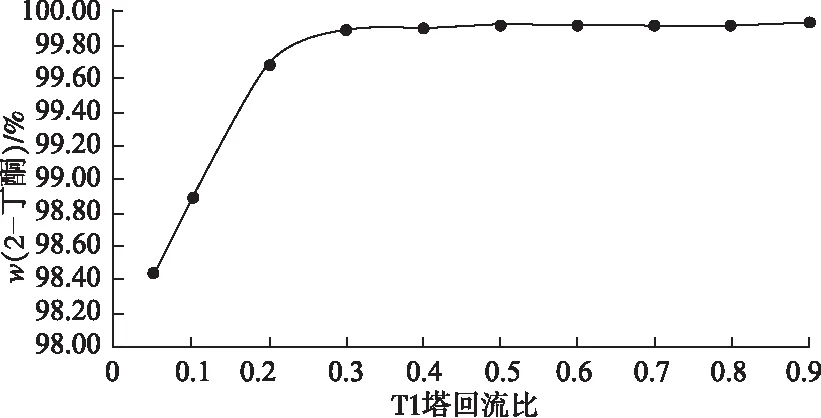

优化两塔回流比时,T1理论塔板数为15,进料位置为第7块塔板上,压力为1.0 MPa;T2理论塔板数为18,进料位置第9块塔板上,压力为0.1 MPa(常压)。优化结果如图7~8所示。

图7 T1塔回流比对2-丁酮质量分数的影响

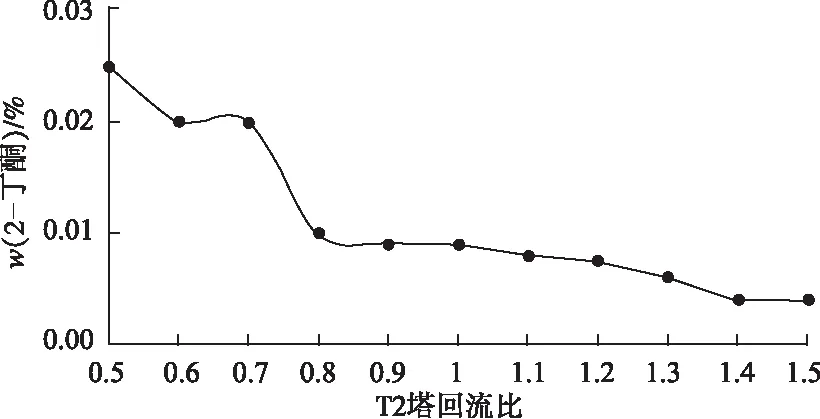

图8 T2塔回流比对废水中2-丁酮质量分数的影响

由图7可知:2-丁酮产品质量分数随着高压塔T1的回流比从0.1增加到0.9时,2-丁酮产品质量分数从98.45%增加到99.93%,回流比大于0.4时,2-丁酮产品质量分数大于99.90%,此处取回流比0.5为最佳。

由图8可知:采出废水中2-丁酮含量随着T2回流比的增大而逐渐减小,当回流比大于0.9时,满足废水中2-丁酮含量小于0.01%的要求,所以此处回流比取值为1.0。

2.4 高压塔T1操作压力优化

优化高压塔T1操作压力时,T1进料位置为第7块塔板上、理论塔板数为15块、回流比0.5,以2-丁醇产品单次收率(单次产品收率=采出丁醇产品质量/原料中的丁醇含量)为优化目标,2-丁醇质量分数为99.90%,优化结果如图9所示。

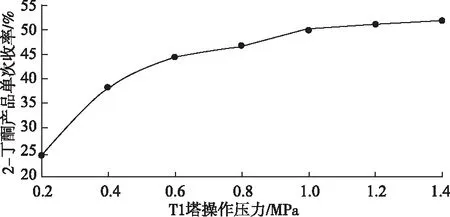

图9 T1塔操作压力对2-丁酮单次收率的影响

由图9可知:2-丁酮单次收率随着T1操作压力的增加呈上升趋势,当操作压力从0.2 MPa升到1.4 MPa时,2-丁酮产品单次收率从24.59%上升到51.85%。其中0.2~1.0 MPa的操作压力区间为产品收率的快速上升区间,当操作压力为1.0 MPa,2-丁酮单次收率为50.06%;当超过1.0 MPa的操作压力时,收率提升相对比较缓慢。操作压力过低,虽然可以降低一次性设备投入,但是产品单次收率低会使产出效率大大降低,从而影响产能、增加T2操作费用及增加T1塔的负荷;操作压力高于1.0 MPa时,设备投入会增加,且产品单次收率上升不明显。综合考虑,此处建议操作压力控制在0.8~1.0 MPa较好。

3 结论

本文采用化工模拟计算软件,对流量为1 000 kg/h的2-丁酮与水的共沸组成物料进行计算和模拟,采用变压精馏高压塔-常压塔两塔连用的方式,有效分离2-丁酮与水的共沸组成,得到高品质的2-丁酮产品,2-丁酮产品质量分数可达99.90%以上,废水中2-丁酮含量低于0.01%。

考察高压塔T1的理论塔板数、回流比和原料进料位置对2-丁酮产品质量的影响,并得出较优参数,最后得到理论塔板数为15块,进料位置为第7块塔板上,回流比控制在0.5为最佳。

高压塔T1操作压力控制在0.8~1.0 MPa为佳,操作压力为1.0 MPa时,2-丁酮产品单次收率为50.06%。

考察了常压塔T2的理论塔板数、回流比、原料进料位置对废水中2-丁酮的含量的影响,并得出较优参数,最后得到理论塔板数为18块,进料位置为第9块塔板上,回流比控制在1.0为最佳。