聚四氟乙烯衬套加工变形的研究分析

于家祥,方军,汪亦凡,郭林帅

(1.安徽天航机电有限公司,安徽芜湖 241000;2.国营芜湖机械厂,安徽芜湖 241000)

聚四氟乙烯衬套有很高的耐腐蚀性,主要起密封、润滑等作用,被应用于某型飞机修理过程中的众多重要环节,也是修理过程中不可忽视的部分[1-3]。一直以来,某单位生产的该类衬套合格率普遍较低,随着相关装备性能不断地研发改进,氟塑料零件应用占比逐渐增加,飞机修理任务也越来越重,现有的一般加工方式,势必不能满足飞机大修的需求。本文就该类零件加工变形合格率低的原因进行了剖析,并提出了有效的解决措施。

1 统计与分析

对某单位2020年下半年生产的该类衬套合格率进行统计,合格情况如表1所示。

表1 2020年下半年合格率统计表

由表1可以看出,该类产品生产合格率不超过40.0%,合格率较低,该情况导致零件的生产成本上升,造成了人力、设备资源的大量浪费,严重影响生产单位的质量形象,带来较大的经济损失。

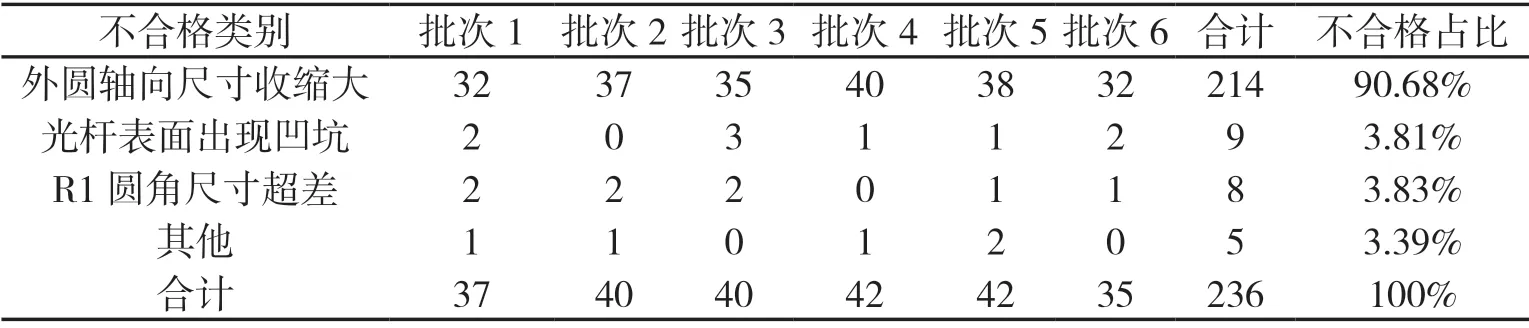

产品修理流程需经接收、分解、故检、修理、试验、交付、封存七个阶段。衬套发生变形,采用常规的目视法和检测无法直接确定其故障原因。需要重新进行分解、修理、试验,大大延长了修理周期,费时费力。为解决上述问题,研究人员将6个批次聚四氟乙烯衬套的不合格情况按不合格类别进一步分类统计,结果如表2所示。从数据中可以看出,聚四氟乙烯衬套加工外圆变形不合格(外圆轴向尺寸收缩大)占比为90.68%,为该衬套不合格的主要成因。

表2 不合格类别调查表

2 原因与分析

针对聚四氟乙烯衬套加工变形的主要原因-外圆轴向尺寸收缩大,结合生产现场及工序流转等进行剖析,发现可能造成“外圆轴向尺寸收缩大”的原因有以下三点:①设备保养不到位,精度不够;②切削液流量大小不合理;③装夹方式与卡盘夹紧压力大小不合理。

2.1 设备精度

使用指定机床设备加工样件,再委托计量站检测测量样件的平行度、同轴度、垂直度等数据,依据《金属切削手册》判断是否合格[4],结果如表3所示。

表3 样件检测数据结果

通过机床加工样件的8个检测数据可以看出,机床精度无法满足加工技术要求并非造成“外圆轴向尺寸收缩大”的原因。

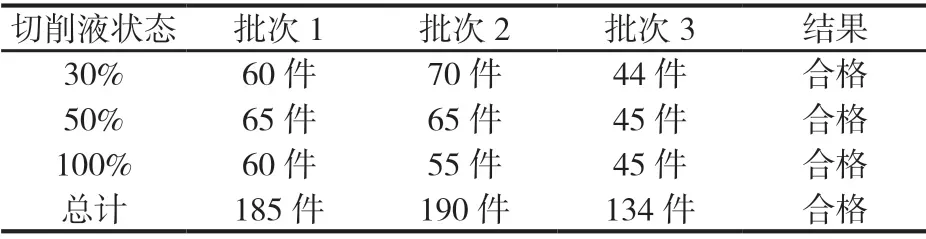

2.2 切削液流量

调查发现现场车削外圆时切削液流量为全流量的30%,为验证切削液流量对外形尺寸的影响程度,选用相同的机床,相同衬套材料在切削液流量为30%、50%、100%三种条件下,分别加工3个批次的样件,测量其外形尺寸并与检测数据进行对比,结果如表4所示。

表4 加工合格统计表

在切削液流量分别为30%、50%和100%的3次试验中,外形尺寸合格的件数没有随着冷却液流量增加发生明显变化。说明切削液的浇注流量并不会对外形尺寸合格率产生影响。

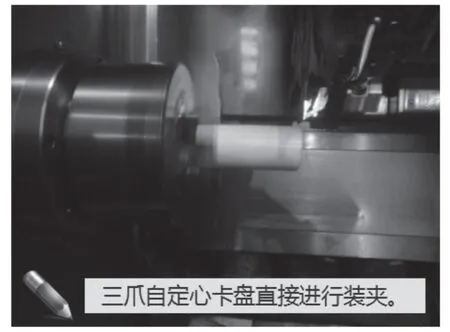

2.3 装夹方式与卡盘夹紧压力

如图1所示,使用三爪自定心和胎具装夹聚四氟乙烯衬套,卡盘夹紧压力由小到大逐渐增加,记录该衬套对应的开口变形数据,结果如图2所示。根据上图分析得出,未使用辅助胎具装夹和卡爪压力太大是造成“外圆轴向尺寸收缩大”的主要原因。

图1 装夹演示图

图2 卡盘压力与变形量统计图

3 解决措施

找出聚四氟乙烯衬套加工变形导致合格率低的主要原因后,研究人员通过改变装夹方式以及选定合适的卡盘夹紧压力进行试验,寻找解决衬套加工变形的具体措施。

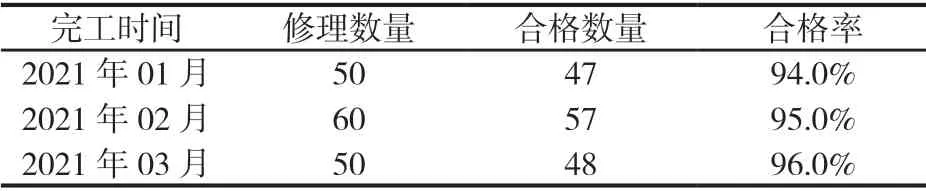

如图3所示,改进装夹方式,能有效解决棒材装跳动和装夹变形,选用辅助工具装夹,并伸出适中的长度。卡盘夹紧压力在“2.3 装夹方式与卡盘夹紧压力”部分已进行研究,从“图2”可以明显看出:当卡盘夹紧压力超过8MPa之后,聚四氟乙烯衬套的开口变形量急剧增加,遂将卡盘夹紧压力确定为8MPa。确定上述了解决措施之后,对某单位2021年一季度生产的该类衬套合格率进行统计,合格情况如表5所示,并随机抽取6个批次6件产品对外圆数据进行测量统计,如表6所示。

图3 改进的装夹演示图

表5 2021年一季度合格率统计表

表6 外圆测量数据统计表

计算该3个月的平均合格率为:

(94%+95%+96%)/3=95.0%

从以上数据可以得出:改变装夹方式以及合适的卡盘夹紧压力,可有效解决聚四氟乙烯衬套加工变形问题。

聚四氟乙烯衬套主要起密封及润滑等作用,应用于某修理过程中的众多重要环节,是修理过程中不可忽视的一部分。本文通过对其加工工艺的研究分析与改进,有效地提高了其生产合格率,提升了相关单位的生产效益与质量形象。