墨西哥湾模块钻机搬迁方案优化分析

张 君

(中海油田服务股份有限公司,北京 101149)

0 引言

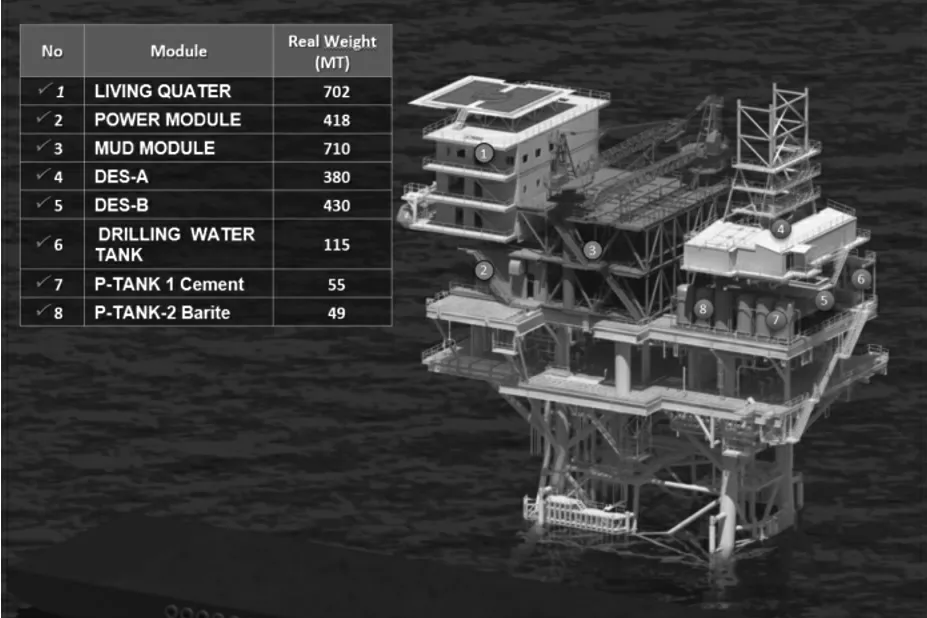

2006—2007 年,中国海油抓住发展机遇,在墨西哥湾布置了4 套模块钻机并抢占美洲市场。当时是委托国内一家海洋工程设计公司进行安装设计,每套模块钻机由5 个大撬块和若干辅助小撬块组成,主要撬块重量为400~700 t(图1),在国内船厂完成建造后由自航干驳运输到墨西哥湾安装调试。安装方案为:使用1 艘1600 t 浮吊,2 艘驳船,2 艘定位港托,在锚地将五大模及附属小撬块从自航干驳运吊至2 艘驳船上,2 艘驳船和浮吊同时航行至目标平台,按设计吊装顺序依次安装。

图1 主要撬块实图及重量

1 原搬迁方案

由于模块钻机从一个平台搬迁至目标平台,吊装工作量和顺序基本相同,搬迁方案委托原模块安装海工设计公司,设计方案是基于当年的安装方案稍作局部修改。由于该方案在当初安装时已经成功实施并被证实安全、可靠,所以易于通过甲方(PEMEX 墨西哥国家石油公司)和保险公司委托的第三方专业机构的审核。

1.1 搬迁使用的大型装备

(1)浮吊1 艘。技术参数:吊重1600 t,吊高85 m,工作半径80 m。

(2)驳船2 艘。技术参数:1 艘驳船(带5000 HP 拖拽拖轮,HP:英制马力,1 HP=0.745 7 kW)甲板面积≥91.5 m×30 m,甲板载荷≥25 Mt/m2;另1 艘驳船(带5000 HP 拖拽拖轮)甲板面积≥91.5 m×28 m,甲板载荷≥15 Mt/m2。

(3)辅助定位港作拖轮2 艘,技术参数:5000 HP。

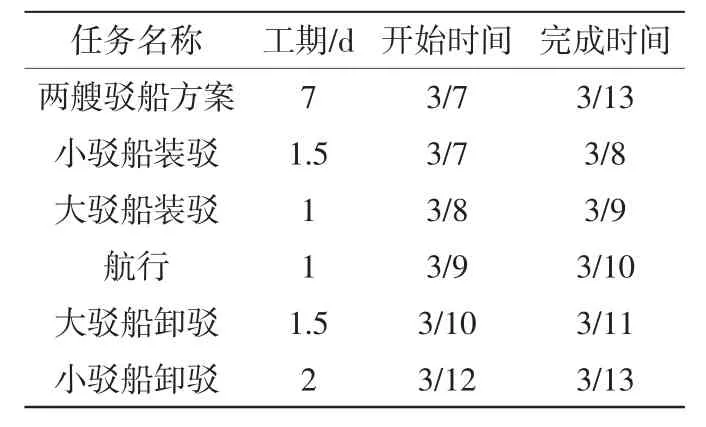

1.2 搬迁计划

(1)搬迁工期。COSL2 平台距离目标平台约52 海里(1 海里=1.852 km),按驳船一般速度4 海里/h 的航行速度制定整个模块搬迁期间的吊装计划,使用2 艘驳船,2 艘定位港作拖轮,根据当年安装时的工程经验,计划工期为7 d(表1)。

表1 原搬迁方案计划工期

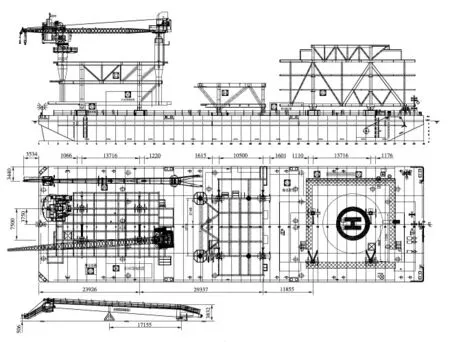

(2)撬块在大驳船上的布置(图2)。

图2 大驳船甲板布置

(3)撬块在小驳船上的布置(图3)。

图3 小驳船甲板布置

1.3 大型装备使用费用构成

1.3.1 大型装备市场价格

大型海工装备的租赁使用费用是模块搬迁工程项目的主要成本部分。主要费用构成为浮吊使用费,驳船使用费,定位拖轮使用费。根据与甲方签订的作业合同规定,模块搬迁期间,甲方将提供10 d 浮吊免费使用时间,超出10 d 的部分将按25 万美元/d 付费。合理控制大型装备使用费用对整体模块搬迁项目的费用控制尤为关键。根据大型装备规格条件,在墨西哥湾充分进行市场调研,价格情况见表2。

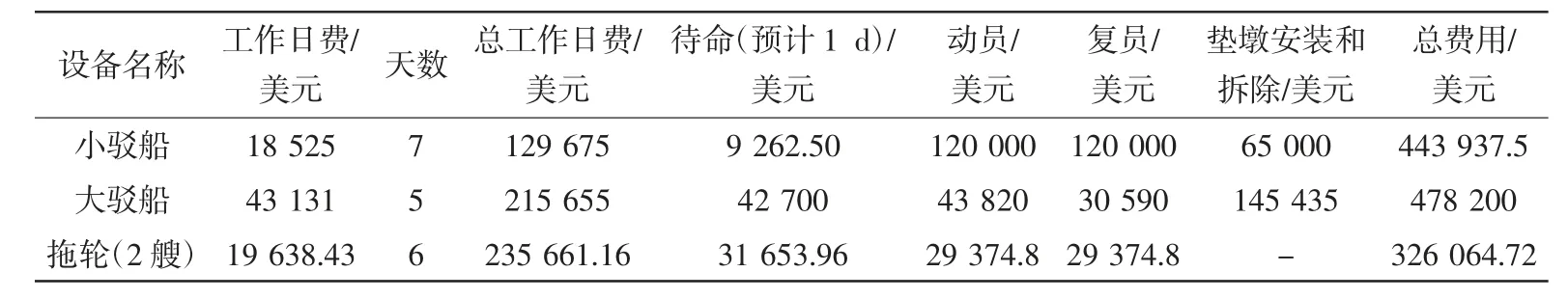

表2 大型海工装备租赁价格清单

1.3.2 原搬迁方案大型海工装备费用计算

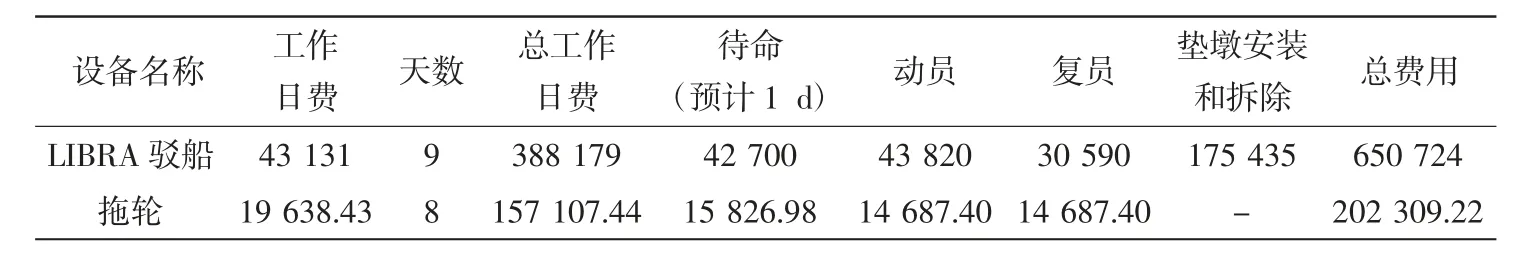

经计算,原搬迁方案总费用为1 248 202.22 美元(表3)。

表3 原搬迁方案费用明细

2 优化后的搬迁方案

2.1 优化方案分析基础

2.1.1 基于实际

原搬迁方案是基于原模块的安装方案进行少量改动形成的,但模块钻机已安装调试并在平台上使用约10 年时间,模块钻机拆除打包需要搬迁前完成大量工作。基于实际考虑,如果能把部分模块打包工作融入模块吊装期间,将节省可观的工时。

另外,现有平台与搬迁目标平台的距离,将直接影响驳船的航行时间,使用2 艘驳船同时运输,一艘驳船模块上驳安装,另一艘驳船将待命等待。如果至目标平台航行时间短,用一艘驳船来回运输吊装总费用,与2 艘驳船同时运输吊装总费用进行对比,得出哪种方式更利于节省费用。

2.1.2 安全、质量、进度、费用分析

大型模块的海上吊装和驳船运输是高风险作业,使用2 艘驳船同时运输方案,涉及交叉作业,会产生更多次的靠泊作业,吊装风险和运输风险更大。从项目整体质量控制考虑,单一驳船运输,同一套操作队伍,沟通更加顺畅,方案理解更为透彻,对项目吊装整体的质量和安全控制更为有利。

2.1.3 可行性分析

由于浮吊10 d 免费使用时间是费用控制基本,浮吊日费非常高,吊装计划不能超过10 d,这是优化方案的基本目标。

1 艘驳船运输方案实施的一个难点是垫墩在驳船上的布置问题(焊接固定)。原2 艘驳船运输方案中,每艘驳船动员前在码头提前完成垫墩的定位、安装,以减少驳船的使用时间。每个模块的垫墩都是独立的,不能替代,1 艘驳船运输方案中第一趟船运输安装完毕后,需要割掉第一船垫墩,安装第二船DESA 和DESB撬块的垫墩。经研究,通过重新设计垫墩在驳船甲板上的布置,可以在空余位置提前布置1/2 的第二趟船的垫墩,把占用吊装时间降到最短。

总体比较,优化后的新方案安全和质量控制更优,项目成本更低,方案可行。

2.2 优化后使用的大型装备

(1)浮吊1 艘。技术参数:吊重1600 t,吊高85 m,工作半径80 m。

(2)驳船1 艘(带5000 HP 拖拽拖轮)。技术参数:甲板面积≥91.5 m×30 m,甲板载荷≥25 Mt/m2。

(3)辅助定位港作拖轮1 艘(5000 HP)。

2.3 优化后搬迁计划

COSL2 平台距离目标平台约52 海里,按驳船一般速度4 海里/h 的航行速度制定整个模块搬迁期间的吊装计划,使用1 艘驳船,1 艘定位拖轮,计划工期为8.5 d(表4)。

表4 优化后搬迁方案计划工期

2.4 优化后驳船布置

(1)撬块在第一趟驳船的布置(图4)。

图4 第一趟驳船甲板布置

(2)撬块在第二趟驳船的布置(图5)。

图5 第二趟驳船甲板布置

2.5 优化后搬迁方案大型海工装备费用计算(表5)

表5 优化后搬迁方案费用明细

经计算,优化后搬迁方案总费用为883 033.22 美元。说明:实际工期8.5 d。第二趟驳船靠上平台后提前半天解租拖轮(租期8 d),吊装完成后由于天气原因驳船晚解租半天(租期9 d)。

3 优化效果

3.1 吊装时间可控,大型海工装备资源使用最优

对比优化后方案,大型装备使用时间为8.5 d,原方案大型装备使用时间为7 d,工期增加1.5 d。但没有超出PEMEX 甲方合同规定的10 d 免费使用时间。工期相对可控,但大型装备资源减少了1 艘小驳船,1 艘定位拖轮的投入使用,使大型装备资源达到最优的配置(图6)。

图6 大型海工装备吊装现场

3.2 减少项目投入成本

经前面分析,老方案大型装备资源使用总费用共1 248 202.22美元,优化后方案使用时间多1.5 d,但减少1 艘小驳船,1 艘定位拖轮,大型装备资源使用总费用共883 033.22 美元。减少项目投入成本约36.5 万美元。

3.3 降低项目风险

由于是同一艘驳船,保险公司、甲方检验审核工作相对减少,现场监理更具有针对性。

驳船为同一作业团队,与项目组、浮吊方沟通更为顺畅,方案执行更到位,避免多方联合作业、语言障碍等问题,导致增加工程风险。

墨西哥湾海况复杂,海上大型吊装运输施工受海洋天气影响非常大,存在的风险更大。减少交叉作业,更方便高效管理,降低项目风险。

3.4 使用效果

中海油服完成首次国外海上模块钻机搬迁,并创造了PEMEX(墨西哥国家石油公司)历史上工期最短的模块钻机搬迁工程。

4 应用价值

(1)降低项目成本。模块搬迁优化方案可减少大型装备驳船资源1/2 使用量,为项目降低成本30~40 万美元。

(2)降低项目风险。墨西哥湾海况复杂,大型装备资源匮乏,模块搬迁方案优化能很好控制大型装备资源交叉作业,控制项目沟通、方案执行等风险管控要素。

(3)提高客户满意度。实际浮吊使用时间远低于PEMEX 合同中规定的10 d,不仅未发生任何额外浮吊使用费,还为PEMEX 节省大量浮吊成本,与作业者实现双赢。获得更高的客户满意度,在竞争日益激烈的情况下为市场开拓打下基础。

(4)普适性。墨西哥湾的两大油田库玛扎和坎特雷有20 多套模块钻机在作业,各个区块之间距离不远,此方案具有一定的普适性。