智能堆取料无人作业管控系统设计与实现

冯倩

[摘 要]文章结合工程实例,主要介绍某电厂堆料场改造工程,智能堆取料无人作业管控系统的设计及控制技术实现。智能堆取料系统利用高精度定位系统、料位雷达、防碰撞雷达、微波开关防碰撞系统以及视频监控系统等,对料堆三维图形与数据进行分析,结合堆料场操作工艺控制策略,实现全天候的堆取料远程控制与无人自动作业。

[关键词]散货堆场;智能堆取料;工艺控制

[中图分类号]TF31 [文献标志码]A [文章编号]2095–6487(2021)05–000–03

Design and Implementation of Unmanned Operation

Control System for Intelligent Stacker Reclaimer

Feng Qian

[Abstract]Combined with the engineering example, this paper mainly introduces the design and control technology implementation of intelligent stacker reclaimer unmanned operation control system in a power plant yard reconstruction project. The intelligent stacking and reclaiming system uses the high-precision positioning system, material level radar, anti-collision radar, microwave switch anti-collision system and video monitoring system to analyze the three-dimensional graphics and data of the material stack. Combined with the control strategy of the material yard operation process, it can realize the all-weather remote control of stacking and reclaiming and unmanned automatic operation.

[Keywords]bulk yard; intelligent stacking and reclaiming; process control

1 智能堆取料无人作业管控系统硬件组成

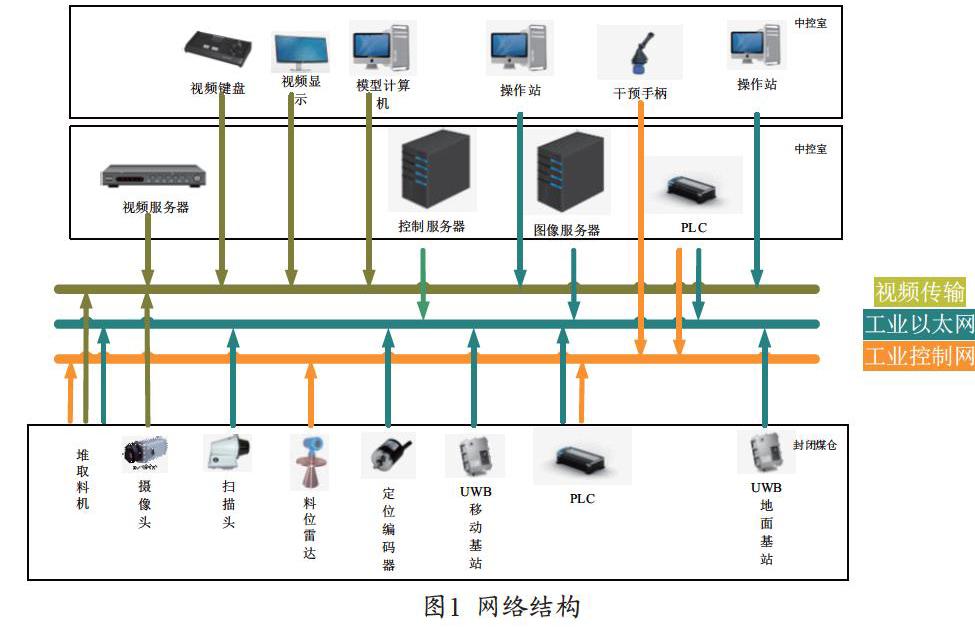

本工程在所改造煤场中新建一座长200 m,宽71 m,顶高33 m的条形封闭煤仓,在煤仓中部已有皮带机沿线设置一台斗轮堆取料机。为实现自动盘库、数字化料场、中控远程操控功能、自动堆料功能、自动取料功能,针对该工程设置一套智能堆取料管控系统,系统主要由数字料场系统和堆取料机无人化系统组成。其网络结构如图1所示。

1.1 数字料场系统组成

数字料场系统由设置于中控室的智能化料场模型计算机、智能化料场操作站、服务器和现场数据采集终端组成。模型计算机用于数据分析、料场建模和盘库;智能化料场操作站向堆取料机发送作业计划;服务器用于图像数据存储和处理;现场数据采集终端包括3D激光扫描仪及组件建模,用于实时采集煤仓料堆数据并进行预处理。

1.2 堆取料机无人化系统组成

堆取料机无人化系统主要由堆取料机机上智能化控制系统组成,堆取料机机上智能化控制系统主要由机上PLC系统、机上防碰撞装置、机上3D激光扫描儀、机上高精度编码器定位装置和机上视频监控系统组成,同时在堆取料机上增设UWB移动站,在封闭煤仓四周设置UWB固定地面基站,实现单机精确定位。

1.3 系统主要技术方案

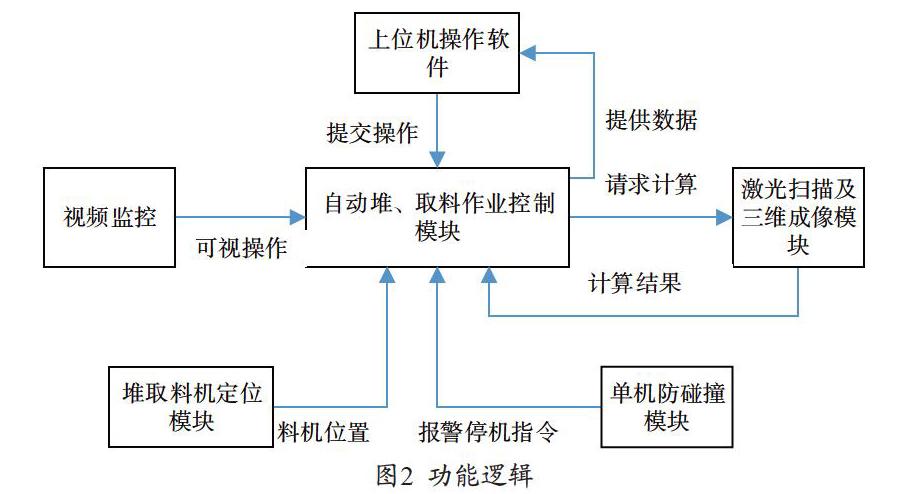

本工程智能堆取料无人作业管控系统具有7个子功能模块,系统功能逻辑如图2所示。

(1)远程通信。为实现自动化作业所需的各个系统数据的通信与共享需求,包含3种远程通信网络:控制网、以太网和视频传输网络。利用通信网络技术实现堆取料机机上设备、堆场控制设备与中控之间的数据通信及视频传输。

(2)激光扫描与三维建模。在煤仓钢结构廊道两侧等间距设置6个激光扫描头,实现对整个煤场的精确扫描和模型计算。现场激光扫描仪对料堆进行扫描并采集图像信息,通过管控系统的图像处理软件,进行一系列分析与计算后,转化为料堆三维图像并直观呈现于中控操作站上位机,同时对堆取料作业所需的控制数据进行提取。

(3)堆料与取料自动控制。定制料场管理软件系统,将堆取料机PLC系统、堆场控制设备与中控系统和人机操作界面通过软件实现通信与集成。管理软件系统中的三维模型分析模块,通过模糊控制算法,对料堆的边界数据进行提取并计算,确定每个料堆的边界位置、外部形状、高度、宽度、料层等坐标点信息,实现对料堆的三维建模。通过三维建模,在自动堆取料作业规划时,为堆取料机实现自动取料中的移机对位、智能开层、智能移位换层动作指令,以及自动堆料过程中的智能堆垛和智能补垛指令提供策略依据。

(4)精确定位。利用在每台斗轮机上安装的堆取料机识址系

统,实现实时了解斗轮机的位置信息,通过无线或光纤的方式及时上传到三维动态激光扫描技术系统上,给该系统提供斗轮机大臂是否遮挡盘煤区域提供数据支持。同时通过斗轮机位置信息指导煤场的堆取煤情况,为全自动智能煤场管控一体化系统提供精确的数据支持。

斗轮机识址是整个自动化斗轮机控制系统的重要功能之一,为确保识址系统的稳定可靠运行,设计上采用双冗余的识址系统,第一套采用编码器识址,第二套采用UWB无线识址。两套系统一主一备,相互校正。

(5)防碰撞设计。在进行智能堆取料无人作业时,防碰撞设计至关重要。本工程封闭煤仓内设置有一台堆取料机,不存在多台斗轮机的碰撞问题,在防碰撞设计上主要是针对斗轮机大臂与煤堆的碰撞防护。主要通过两个技术手段实现防碰撞:①通过识址系统与大臂激光防撞装置,以及料堆的三维模型,实现大臂与料堆间距离位置的测算,避免碰撞;②通过在斗轮机悬臂两侧分别安装一套对射式防撞微波雷达开关,用来作为极限保护大臂两侧的区域,当检测到遮挡时及时报警。

(6)智能一体化操控平台。为满足自动化堆料、取料生产作业要求,定制开发智能一体化操控平台,完成远程自动化堆、取料上位机监控,以及单机状态实时监控。实现在远程手动、半自动、全自动三种作业模式下对堆、取料机的全景式管理,在各种操作模式下,可以实现对堆取料机所有状态信号、故障信号、报警信号的实时采集、显示、分类、存储、查询、打印等功能。

(7)IP网络化视频监控。为方便中控室操作人员对煤仓内场景进行实时观测,在堆取料机大臂、斗轮、行走机构,煤仓廊道等关键部位设置网络型摄像头,并通过光缆接入中控室,实现实时监视煤仓内工况以及大车位置和设备状态信息,确保堆、取料机自动化作业的安全性、可靠性。

2 智能堆取料无人作业系统软件

智能堆取料无人作业开发设计符合现场作业操作习惯的人机交互系统,对界面的风格布局进行人性化设计,使操作界面更加友好易用,功能全面,系统稳定可靠。主要界面及显示功能如图3所示。

2.1 界面显示

系统软件采用通用图形HMI配置工具与C#高级语言结合方式开发,满足现场实际生产要求。

(1)智能堆取料无人作业控制软件主要分为登录画面、主画面、各堆取料单机界面、网络通信状态画面、报警主画面等相应操作界面。

(2)控制软件的堆料和取料功能主画面有煤场3D存煤模型显示功能,图形具有可操作性,可进行断面切割、颜色分区等功能,并可显示煤场任一点存煤具体参数(矿名、热值、重量密度、温度等)。同时主界面可通过报警信息栏实现报警信息实时推送与查询,进入历史数据存储与查询,设备状态实时图像化监测与显示。

(3)无人化堆取料控制软件堆料功能主界面具备参数设置及维护、创建计划、修改料堆、初始化、设备操作、扫描仪操作、设备运行状态监控、故障复位、堆料计划显示、主要报警信息显示、3D存煤模型显示等各功能。

2.2 软件主要功能

(1)基于权限管理的远程操控与运行状态实时监测。堆取料机全自动智能无人值守控制软件,通过软件合理分配各级的管理和操控权限,登录相应各个操控界面后可实现对设备进行远程操控、运行状态及网络通信状态进行实时检测,通过报警信息栏可快速查询最新或历史报警信息。

(2)自动提取料堆三维数据。堆取料机全自动智能无人值守控制软件实现与激光三维建模系统软件接口对接,软件可根据条件快速检索煤堆点云数据,实现实时采集各料堆建模数据及各设备状态及控制各扫描仪动作等功能。利用激光三维建模系统提供的煤堆高精度三维坐标数据,实现对堆/取料机大臂回转及俯仰动作精准控制。

(3)动态更新作业过程料堆三维图像与数据。软件与激光扫描成像子系统进行对接,实现对堆料或取料过程中发生的堆高/料堆边界数据按指令更新,并主动制定相应的料堆边界检测与控制策略,并可达到对堆/取料机作业全过程进行预警提醒保护。

(4)生成基于计划的作业指令。软件与堆/取料机设备PLC系统实现作业关键数据实时通信与交互,实现根据原煤斗煤位自动获取上煤重量并根据上煤指令参数、煤场存煤数据分析(温度、来煤时间、煤种、煤种)、煤场存煤点云数据、输煤系统设备状态等自动计算出最佳取煤数据,通过软件操作界面对燃料运行人员进行提示,当燃料部运行人员或其他授权操作人员确认无误后,系统自动将回转、俯仰角度等数据下发至堆取料机PLC,实现自动堆料、取料作业。

(5)堆料设备控制指令的自动下发与主动激光盘煤。无人化控制软件根据来煤原始信息及煤场存煤信息、设备状态,自动计算出堆煤位置并将堆煤指令显示在相关操作界面上,在输煤运行人员确认后自动将指令下发至输煤系统PLC及堆取料机PLC,堆取料机根据指令数据自动完成堆煤作业。

堆煤作业结束后,系统自动驱动(或手動驱动)激光扫描仪对新煤堆实现覆盖扫描。通过计算及匹配自动完成相应煤堆的数据更新并在操作界面对运行人员进行提示。操作管理人员可通过获取一定权限能够对煤场数据进行修改及更新。

(6)操作记录。为保障安全生产作业,系统对所有操作指令进行自动记录和存储,实现生产作业有记可查,有记可循,为事后分析、决策提供基础数据支持。

3 结语

本工程智能堆取料无人作业系统的设计与实施,提升了厂区的智能化生产作业水平与管理水平,也为该电厂后续、数字化技术应用和设备自动化改造奠定了良好的基础。从长远来看可以大大降低厂区人员管理费用,提高管理效率,为厂区智能化改造提供助力。

参考文献

[1] 雷全文.干散货码头散货作业智能控制系统设计[J].港口装卸,2020(4):61-64

[2] 袁航,曹晏杰,杨多兵.干散码头智能化堆取料系统的研究与开发[J].水运工程,2013(10):255-258.