基于ABAQUS的固结磨料磨具失效过程分析

刘永胜,常 旭,刘瑞虎

(长安大学工程机械学院,陕西 西安 710000)

0 引言

随着集成电路、半导体等产业的迅速发展,为满足工业生产中的减薄化和平坦化的需求,对于研磨和抛光技术提出了更高的要求,其作为精密和超精密加工方法中的重要工艺被广泛应用于不同领域,如航空航天、生物医疗、传统制造、农业机械等。然而磨具的寿命一直以来制约了该技术的发展,磨具的磨损方式主要有磨粒磨损、疲劳磨损、粘附磨损、腐蚀磨损、冲蚀磨损和微动磨损[1]。根据磨粒附着状态的不同,可将磨具分为游离磨料抛光和固结磨料抛光(Fixed Abrasive Polishing,FAP),经过分析可以将前者理解为“三体磨损”,将后者理解为“二体磨损”[2-3]。传统的游离磨料抛光方法较为普遍,该方法在磨削过程中磨料的存在状态是离散的,同时伴随有磨削液的注入,磨削液的成分通常是矿物质和浆液,磨料是分散在金属基体盘上对工件进行研磨抛光,研磨时较大硬度的磨粒以滚压的运动形式在工件与金属基体的间隙运动,锐利的磨粒棱角接连切入待加工面,使表面出现划痕,然后生成裂纹,裂纹不断叠加,导致工件材料脆性崩落,完成材料的去除[4-5]。但是,该技术在加工过程中会产生磨削液污染环境,其产品质量精度差,磨削过程中磨粒运动轨迹不可控等缺陷限制了该技术的发展。

因此,在进行更高精度产品的制造时,人们普遍使用固结磨料磨削技术作为加工手段,该技术具有加工效率高,无环境污染以及磨削精度更高的优点。此外,固结磨料磨具的种类也较多,依据其基体种类的不同,可分为金属基固结磨料磨具、树脂基固结磨料磨具和陶瓷基固结磨料磨具[6]。现阶段,对于固结磨料磨具内在规律的研究,国内外研究人员主要以单颗磨料颗粒作为研究对象,本研究以树脂基固结磨料磨具在不同因素下的单颗磨粒作为研究对象,分析磨具在不同载荷及不同磨粒浓度(即粒径大小)时磨具的寿命[7],最终得到影响磨具寿命的因素及具体内在规律,从而为磨具制造、使用及研磨抛光过程提供一定的参考。

1 建模理论基础

在磨具制造过程中,磨粒的埋入深度对实际磨具的寿命有着极大的影响,所以需要研究其具体规律。对于单颗粒固结磨料磨具的仿真研究,其本构模型现多以双线性弹性—断裂本构模型作为分析基础,如图1所示。

在进行单颗粒金刚石磨粒的研究时,研究人员常采用公式(1)作为参考计算单颗粒金刚石磨粒的受力情况:

其中,Fn表示单颗磨粒所受法向力,Ft表示单颗磨粒所受切向力,H表示力臂,M表示力矩,C为常数。由式(2)可以看到法向力与切向力之间存在比例关系,所以对单颗磨粒仅施加切向力来代替磨粒复杂的受力是研究人员常用的方法,此方法对最终结论并无影响[8]。

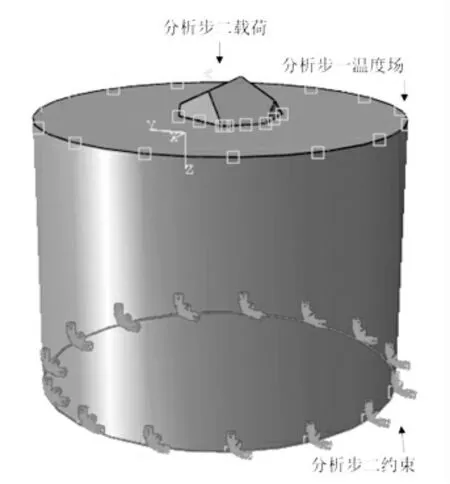

在研究过程中,因为基体材料为酚醛树脂,所以仿真过程中对二者结合面处采用内聚区模拟理论(The cohesive zone modelling technique,CZM)进行仿真[9],金刚石磨粒也采用原晶金刚石颗粒。此外,在实际工业中,现在磨具的抛光垫中的磨料颗粒形状多采用八面体或十二面体形状的金刚石颗粒,故创建几何模型及网格划分如图2所示。经过多次试验的方法对网格敏感性进行研究,得到不同部分的最佳网格种子密度,仿真过程中部分参数设置如表1所示。

图2 几何模型

表1 仿真参数设置

2 不同条件磨具寿命情况分析

2.1 埋入深度对磨具寿命的影响

在树脂基金刚石磨粒固结磨料磨具的制造过程中,金刚石埋入深度对最终磨具的寿命有着极大的影响。在对金刚石磨粒的埋入深度进行分析时,在其他条件不变的条件下,磨粒粒径为23 μm,设置埋入深度分别为4 μm、7.5 μm、9 μm和11 μm,切向力均为1 N,因为本研究为温度场及力场的耦合作用,所以在分析步一中需要对模型施加温度场,待磨粒固化后,在分析步一的基础上对基体底面施加完全约束,如图3所示。其部分应变云图如图4所示,提取其数据如表2所示。

图3 约束及载荷设置

图4 不同埋入深度磨粒应变云图

表2 不同埋入深度磨粒失效结果

从表2可以看出,随着磨粒埋入深度的增大,磨粒的临界失效力在逐渐增大,其产生的变形也越来越大,所以随着埋入深度的增加,磨具的寿命会不断提高,其加工的精度降低的时间也随之变长,整个磨具在工作时的震动也随之减弱,工件的表面质量随之提升。这主要是由于随着磨粒埋入深度的增加,磨粒与基体之间的接触面积随之增大,同时由于磨粒形状不规则,磨粒埋入基体中的棱角数目也随之增多;这样当树脂基体在温度场作用下固化时,不仅树脂基体中存在交联作用,而且基体对磨粒的夹持作用力也会随着磨粒埋入深度的增加而增大,最终使得磨具寿命整体提高。

2.2 磨粒粒径对磨具寿命的影响

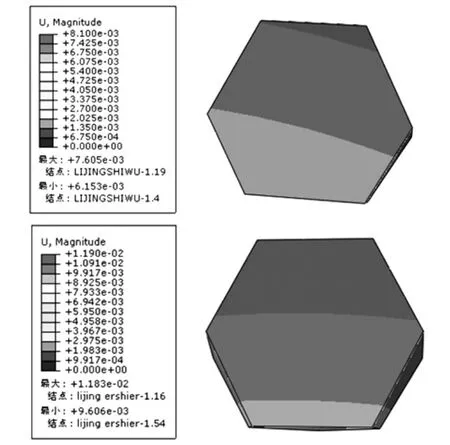

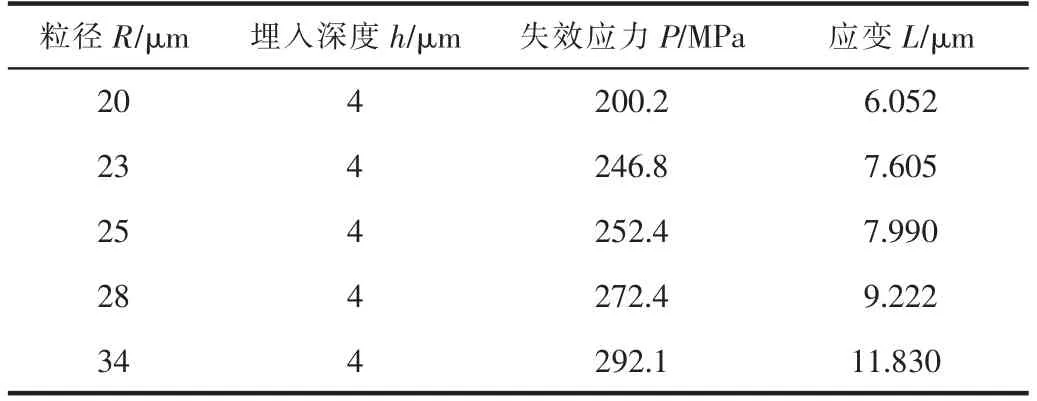

不同磨粒粒径的磨具,其磨削抛光工件的效率及质量大不相同,而磨粒粒径是否对磨具的寿命产生影响则需要进行分析,选择粒径大小分别为23 μm、28 μm和34 μm的磨粒。磨粒埋入深度为4 μm,切向力均为1 N,此时,仿真后的磨粒的部分应力云图如图5所示,结果如表3所示。

图5 不同粒径磨粒应力云图

表3 不同粒径磨粒失效结果

由图5及表3可以看出,随着磨粒粒径的增大,磨粒的应变值及临界失效力也随之逐渐增大,即粒径越大金刚石磨粒越不容易脱落,磨具的寿命随磨粒粒径的增大而逐渐提高。这是由于随着磨粒粒径的增大,由式(1)可以看到此时力臂H随之增大,所以最终磨粒所受基体夹持力增大,磨具寿命提升。

3 结语

本文通过有限元仿真分析了单颗磨粒的树脂基金刚石磨料颗粒磨具寿命的影响因素及规律,得到以下结论。

1)埋入深度对固结磨料磨具的寿命有着显著影响,随着磨粒埋入深度的增大,磨粒的临界失效力在逐渐增大,其产生的变形也越来越大,所以随着埋入深度的增加,磨具的寿命会不断提高,磨具整体的稳定性也更为优良,其磨具精度的寿命也保持得更为长久。

2)磨粒粒径对固结磨料磨具的寿命也有较大的影响,随着磨粒粒径的增大,磨粒的应变值及临界失效力也逐渐增大,即粒径越大金刚石磨粒越不容易脱落,磨具的寿命随磨粒粒径的增大而逐渐提高。

3)在实际磨具设计及使用过程中,除了磨具的寿命外,还要考虑到实际工件的加工要求,在满足其加工质量的前提下,尽量以提高磨具寿命、节约成本为主。