高石粉含量干混砂浆流变-工作性能研究

杨超

(福建润之宝新材料有限公司,福建 福州 350000)

0 引言

目前在预拌干混砂浆生产中,天然河砂、海砂被禁止使用,而湿法机制砂需烘干使用提高了成本,所以干法机制砂使用逐渐普及。因制砂工艺的改变,机制砂中石粉含量增至15%~20%[1],常导致所制干混砂浆的工作性能与产品质量恶化。

干法制备的机制砂在抹灰砂浆实际施工使用过程中常出现的2个问题是粗颗粒太多造成的“料渣”与石粉太多造成的“料黏”。要解决此问题,需要将经验化的工作性能描述转化为可以定量分析的数据,在此稠度、保水率、表观密度已无法准确描述,这就要求结合分析砂浆流变性能相关参数[2-3]。

本文从砂浆流变性能角度研究其工作性能,选择普遍适用且变量较少的宾汉姆(Bingham)模型:τ=τ0+η·γ,为普通干混抹灰砂浆流变学模型[4-6],此模型中的屈服应力τ0是阻碍塑性变形的最大应力,由浆体内各颗粒之间的附着力和摩擦力产生,决定砂浆的变形性能,τ0越大浆料手感越重,施工顺滑性差;塑性黏度η是浆体内部流体结构与流动方向相反的阻碍流动的一项性能,决定了砂浆流动度,η越大浆体手感黏滞,施工时黏刀。

满足使用要求的砂浆存在一个适宜的τ0与η范围,本实验研究围绕这2个关键的流变参数,通过对机制砂石粉含量、矿物掺合料、外加剂几个方面进行调整,研究τ0、η与砂浆工作性能的对应关系,并结合既有的表观密度、稠度、保水率测试,以解决高石粉含量机制砂干混砂浆的“可用性”问题。

1 实验

1.1 原材料

水泥:华润P·O42.5,标准稠度用水量25.1%,28 d抗压强度48.1 MPa;粉煤灰:石狮鸿山热电厂,F类Ⅱ级,细度(45 μm筛筛余)22.2%,需水量比101%;石灰石粉:泉州市旭丰粉体原料有限公司,LⅠA级,细度(45μm方孔筛筛余)13.6%;沸石粉:宁波嘉和新材料科技有限公司,Ⅱ级,细度(45μm筛筛余)16.6%;外加剂:自主研制复合型RZB-M1型通用干混砂浆添加剂,为松散干燥粉末与细颗粒的混合物,主要成分为天然纤维素类提取物,符合JC/T 2380—2016《抹灰砂浆添加剂》标准型的要求;机制砂:干法制备;水:自来水。

1.2 实验方法

机制砂性能:机制砂的颗粒级配、石粉含量、MB值参照GB/T 14684—2011《建设用砂》进行测试,石粉的化学组成由XRD定性分析测得。

流变参数测试:使用BROOKFIELD公司DV2TRV型数字式旋转粘度计,在(25±1)℃、相对湿度(75±5)%实验室环境,测试砂浆在各剪切速率γ下的表观黏度,计算得剪切应力τ,采用Origin软件直线拟合得流变方程,套用宾汉姆(Bingham)模型即可得到被测砂浆的屈服应力τ0和塑性黏度η。

砂浆的表观密度、砂浆稠度、保水率:参照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》进行测试。

2 实验结果分析

2.1 机制砂的性能

2.1.1 机制砂的颗粒级配与石粉含量(见表1)

表1 干法制备机制砂的颗粒级配与石粉含量

实验测得机制砂的石粉含量为12.4%、细度模数为2.5、MB值为0.9,结合表1可知,干法制备机制砂级配呈两头多中间少,在0.60~1.18 mm这一级明显断档;从细度模数上可划分为中砂,但0.30 mm累计筛余数据已属于3区细砂,MB值为0.9,但石粉含量已达12.4%。从制砂原料与生产工艺分析,干法制砂所用石料含泥少但风化层不可控,采用颚破-圆锥破结合的破碎方式经济性好但对砂颗粒整形能力有限[7-8],干法生产流程中脱粉与除尘实际运行效果差,这些因素综合影响造成了干法机制砂级配缺陷与石粉含量超标。

2.1.2 石粉的化学组成

取机制砂筛底,研磨后进行XRD分析,结果如图1所示。

图1 干法制备机制砂石粉的XRD图谱

由图1可见,石粉主要由石英、方解石、长石、高岭石组成,并检出白云母、白云石、黄铁矿。高岭石与白云母为常见的非膨胀性黏土矿物,未检出蒙脱石(2θ=5.90°处未见强衍射峰),联系上文所测得MB值为0.9,说明机制砂中虽然石粉含量超标,但其化学组成是以惰性非黏土类矿物与非膨胀性黏土矿物为主,因此这类机制砂是可以调整使用的[9-10]。

2.2 石粉含量对砂浆流变-工作性能的影响

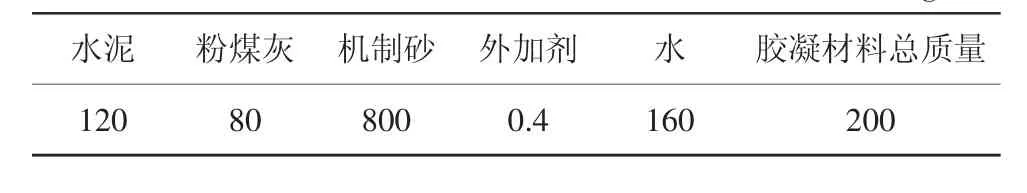

采用M7.5抹灰砂浆配合比为实验配合比(见表2),将机制砂石粉含量通过筛分分别调整为3%、6%、9%、12%,分别测试所得砂浆拌合物的流变参数、表观密度、砂浆稠度和保水率,每组实验重复6批,取平均值(下同),结果见图2、表3。

表2 砂浆的配合比 kg/t

图2 不同石粉含量砂浆的流变曲线与参数

表3 不同石粉含量砂浆的工作性能

由图2可见,在石粉含量分别为3%、6%、9%、12%时,各砂浆拌合物的塑性黏度η分别为0.60329、0.70492、0.81153、0.95729Pa·s,屈服应力τ0分别为23.85559、21.33132、21.61908、22.71626 Pa,可见随石粉含量的增加,η相应变大且递增效应明显,而τ0变化幅度不大。同时分析表3可知,随石粉含量的增加,砂浆的表观密度减小,稠度与保水率增大,在石粉含量为9%时,砂浆的施工手感最符合工人使用习惯。

在石粉含量为3%时,砂浆手握颗粒感强、浆体包裹差,对应τ0最大、η最小,说明砂中粗颗粒比例高,浆体过稀;石粉含量为6%时,相对3%时τ0减小、η增大;石粉含量为9%时,η、τ0对应最优砂浆状态,这说明适当增加石粉含量有助于改善砂浆的工作性能;而石粉含量为12%时,相对石粉含量为9%砂浆流变参数τ0、η均增大,说明继续增加石粉导致砂浆偏黏。

石粉含量为9%与12%时砂浆的稠度分别为88、89 mm,相差很小,而此时的工作状态却差异明显,现场施工人员更愿接受石粉含量为9%时的砂浆状态,再分析二者流变参数,η分别为0.81153、0.95729 Pa·s,这就与工作状态建立了明显的对应关系。

石粉含量对砂浆流变-工作性能的影响可从浆体总量与级配改善这两点来讨论。与混凝土不同,砂浆强度要求低且不含粗集料,因而胶材用量少,但需要包裹的集料比表面积更大,所需浆体总量更多。在用水量足够情况下,增加石粉可提高拌合物中浆体总量;同时,石粉增加改善了机制砂级配,降低了空隙率,需要浆体填充的空间相对减小。二者结合,在调整石粉含量至9%时,以石粉填充胶凝体系增加总浆量、充分包裹、润滑集料表面,同时空隙率减小使得浆体不易泌出,此时砂浆的η、τ0适宜、工作性能最佳。

2.3 矿物掺合料对砂浆流变-工作性能的影响

分别选用粉煤灰、石灰石粉、沸石粉3种经济易得的矿物掺合料,考察在不同用量时其对砂浆拌合物流变参数、表观密度、砂浆稠度和保水率的影响,实验配合比同表2,各类矿物掺合料分别掺至胶凝材料总质量的35%、40%、45%、50%,并固定机制砂石粉含量为9%。

2.3.1 粉煤灰的影响(见图3、表4)

图3 不同粉煤灰用量砂浆的流变曲线与参数

表4 不同粉煤灰用量砂浆的工作性能

由图3可知,在粉煤灰用量分别为35%、40%、45%、50%时,各砂浆拌合物η分别为0.90964、0.81729、0.76058、0.59157 Pa·s,τ0分别为21.32662、20.95726、20.57871、18.98765 Pa。随粉煤灰用量的增加,τ0逐渐减小但变化幅度不大;η相应变小且递减效应明显。结合表4可知,随粉煤灰用量的增加,砂浆的表观密度与保水率减小、稠度增大,在粉煤灰用量为40%时,砂浆的施工手感最符合工人使用习惯。

因砂浆强度要求较混凝土大为降低,将粉煤灰应用在砂浆中,与混凝土中的最大区别在于其用量可以大幅增加。粉煤灰作为一种最为常用的矿物掺合料,具有火山灰效应与形貌效应[11],在砂浆中主要发挥作用的应是形貌效应:在用量较大的前提下,大量的球形玻璃体颗粒分布在砂浆拌合物中,如滚珠般减小摩擦,使砂浆的稠度与流动性增大,屈服应力与塑性黏度降低,观察粉煤灰用量50%时,稠度陡增,而τ0、η降至最低,砂浆已呈流态。

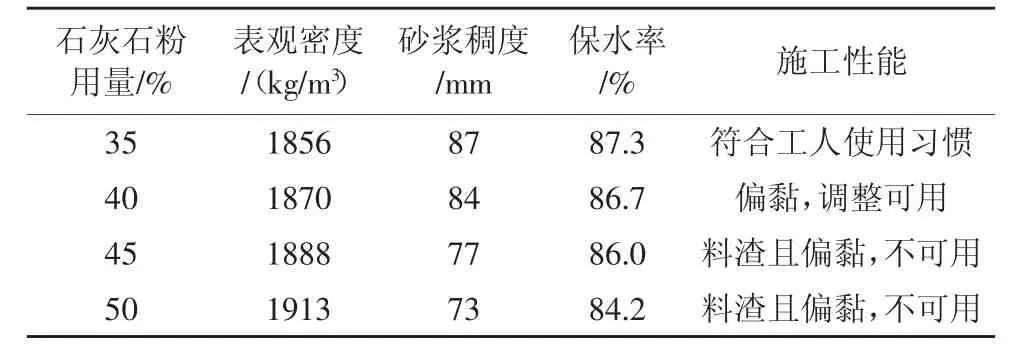

2.3.2 石灰石粉的影响

较粉煤灰而言,石灰石粉来源广泛、组成稳定、成本更低,在控制好细度与MB值条件下,本研究尝试将其作为低活性矿物掺合料引入砂浆体系中,实验结果见图4、表5。

图4 不同石灰石粉用量砂浆的流变曲线与参数

表5 不同石灰石粉用量砂浆的工作性能

由图4可知,在石灰石粉用量分别为35%、40%、45%、50%时,各砂浆拌合物的η分别为0.81056、0.88819、0.91082、0.93189 Pa·s,τ0分别为20.12211、20.78261、22.24685、24.39215 Pa。随石灰石粉用量的增加,τ0、η都相应变大且递增效应明显。结合表5可知,随石灰石粉用量的增加,砂浆的表观密度递增,稠度、保水率逐渐降低,在用量35%时,砂浆施工手感最符合工人使用习惯。

石灰石粉用量增多导致砂浆不但变黏而且料渣,施工手感迟重,本文认为主要原因在细度与颗粒形貌上,石灰石粉与粉煤灰不同,是由机械磨粉加工制得,较粉煤灰比表面积更大,颗粒形貌上呈多棱片、尖角不规则多面体[12],在相同用水量条件下比表增大导致润湿不足使浆体黏性增加,而不规则多面体之间的摩擦与搭接增大了浆体流动阻力。这就造成砂浆既黏又渣,反映在流变参数上就是τ0、η均增大。

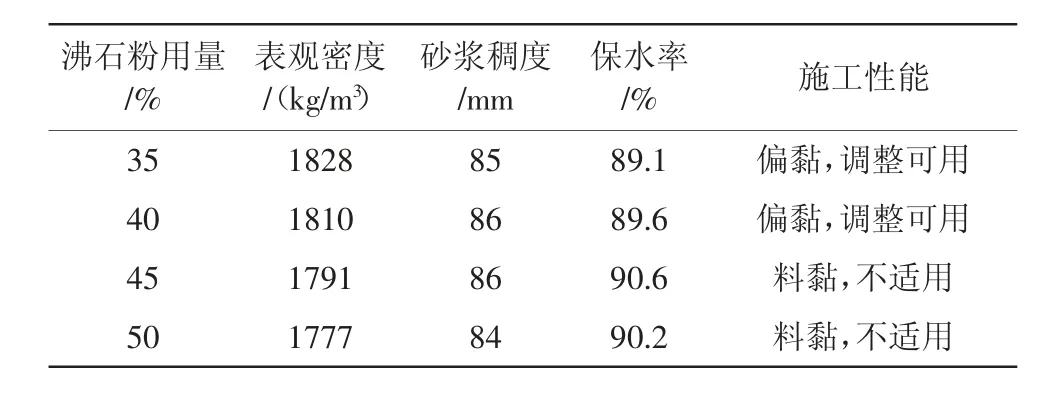

2.3.3 沸石粉的影响

沸石粉与粉煤灰一样,都是活性铝硅酸盐矿物掺合料[13],且不同于粉煤灰源于火电副产,沸石粉可由天然沸石矿磨细制得,品质更加稳定,加工时细度接近粉煤灰时成本增加不大,可以应用于干混砂浆,实验结果见图5、表6。

图5 不同沸石粉用量砂浆的流变曲线与参数

表6 不同沸石粉用量砂浆的工作性能

由图5可知,沸石粉用量分别为35%、40%、45%、50%时,各砂浆拌合物的η分别为0.89744、0.91888、0.96704、1.12335 Pa·s,τ0分别为18.89686、18.97873、19.12348、18.46204 Pa。随沸石粉用量的增加,η相应变大且递增效应明显,而τ0基本稳定不变,相较掺入粉煤灰与石灰石粉,掺入沸石粉后砂浆的屈服应力明显降低,但塑性黏度从起始的35%用量就达到了0.89744 Pa·s。结合表5可知,与掺入粉煤灰与石灰石粉时不同,随沸石粉用量的增加砂浆的稠度、保水率基本稳定不变,表观密度减小较大,此外砂浆施工手感虽然爽滑,但是愈加黏滞,工人反馈黏刀,说明在实际应用中沸石粉的用量需降低。

从沸石粉颗粒的表面形貌与内部结构分析,沸石粉颗粒同样呈不规则棱角多面体,其表面不同于粉煤灰颗粒光滑而呈沟回褶皱,且内部结构多孔,存在大量连通的空腔与管道[14];拌和时吸收自由水进入这些孔道,使得砂浆塑性黏度与保水率提高。从界面角度考虑,沸石粉优良的亲水性[15],改善了复合浆体-集料的界面性能,可能是砂浆拌合物屈服应力降低、施工砂浆手感爽滑的主要原因。天然磨细沸石粉较石灰石粉具有活性优势,较粉煤灰具有经济性优势,更适合作为矿物掺合料在干混砂浆中使用。

综上对比3种矿物掺合料,石粉过少导致料渣、粉煤灰过多导致料稀、沸石粉过多导致料黏,当需要调整工作性能适应工人施工时,最为常用的稠度指标都无法准确指导调整方向,如在粉煤灰用量为35%与40%时,二者稠度相差2 mm;石灰石粉用量为35%与40%时,二者稠度相差3 mm;沸石粉用量为40%与45%时,二者稠度相同。但再分析塑性黏度η分别为粉煤灰0.90964 Pa·s(35%)、0.81729 Pa·s(40%);石灰石粉0.81056 Pa·s(35%)、0.88819 Pa·s(40%);沸石粉0.91888 Pa·s(40%)、0.96704 Pa·s(45%)。差异明显的黏度说明以流变参数表征砂浆的状态来指导砂浆调整方向更为明确。

2.4 外加剂对砂浆流变-工作性能的影响

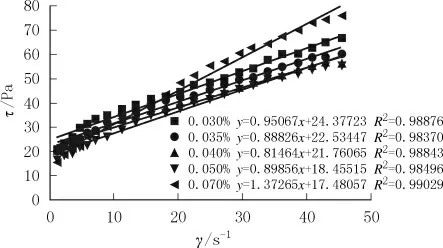

实验所用外加剂主要由减水、增稠、保水、引气、缓凝组分复配而成,实际生产中常以掺量调整应对地材的变化,固定机制砂石粉含量为9%,实验配合比同表2,外加剂掺量分别为砂浆干粉总质量的0.030%、0.035%、0.040%、0.050%、0.070%,考察其对砂浆流变-工作性能的影响,实验结果见图6、表7。

图6 不同外加剂掺量砂浆的流变曲线与参数

表7 不同外加剂掺量砂浆的工作性能

由图6可知,在外加剂掺量分别为0.030%、0.035%、0.040%、0.050%、0.070%时,各砂浆拌合物的η分别为0.95067、0.88826、0.81464、0.89856、1.37265 Pa·s,τ0分 别 为24.37723、22.53447、21.76065、18.45515、17.48057 Pa。随外加剂掺量的增加,砂浆拌合物的η先减小再增大,而τ0则一直减小。结合表7可知,随外加剂掺量的增加,砂浆的表观密度递减,稠度、保水率增大,在掺量为0.040%时,砂浆施工手感最符合工人使用习惯。

这里需要区别分析的是η的变化,在外加剂掺量为0.030%偏低时,其对胶材颗粒的分散、对集料颗粒的润湿以及二者之间的润滑作用不充分,此时η值较大、流动性不佳,是浆液内被分散相的胶材颗粒与石粉颗粒粘连造成的;而在掺量为0.070%偏高时,外加剂充分作用后砂浆流动提升,但过量掺入使得浆液内分散相水相自身黏度的增大,反而急剧提升η值到1.37265 Pa·s。而τ0与表观密度的减小,最直观的原因是含气量增大导致,更重要的是引入的微小气泡,其泡沫稳定性因水相自身黏度的增加而提高了,着重观察掺量从0.050%增加到0.070%时,τ0变化趋稳而表观密度骤降至1636 kg/m3。在普通砂浆中,强度与表观密度直接相关,虽然通过调整外加剂掺量可优化砂浆的流变-工作性能,但必须考虑其对强度的影响。

对于预拌砂浆而言,应用研究的重点常在保水增稠组分如纤维素醚[16-17]。基于此,如能结合流变性能参数围绕砂浆拌合物中的气泡总量、尺寸、表面吸附性、泡沫稳定性展开研究,对提高外加剂与日益复杂劣化地材的适应性很有帮助。

3 结论

(1)级配断档、石粉较多的干法机制砂满足生产使用的前提是,石粉化学组成是以惰性的非黏土类矿物与非膨胀性的黏土矿物为主。

(2)从砂浆流变性能角度研究其工作性能,选择普遍适用且变量较少的宾汉姆(Bingham)模型:τ=τ0+η·γ为流变学模型,实验表明,以屈服应力τ0、塑性黏度η这2个流变参数表征砂浆的工作性能较稠度更为准确,在本研究中较为适宜的τ0为21~22 Pa、η为0.80~0.82 Pa·s,此时砂浆状态符合工人使用习惯,可用性良好。

(3)可通过调整石粉、矿物掺合料与外加剂掺量优化砂浆的工作性能。在本研究中适宜的干法机制砂石粉含量为9%;掺用粉煤灰时其用量为胶凝材料总质量的40%、掺用石灰石粉时其用量为胶凝材料总质量的35%、掺用沸石粉时其用量应小于胶凝材料总质量的35%;外加剂掺量为砂浆干粉总质量的0.040%。