影响纸面石膏板配料工艺的主要因素

邢天鹏,曲生华,吴加锋

(中国新型建材设计研究院有限公司,浙江 杭州 310022)

0 引言

纸面石膏板是一种具有质轻、高强、隔声、隔热、加工性能好、施工方法简便等诸多优点的建筑装饰板材,其生产工艺是现代工业化技术集成的一个缩影,配料工序是生产过程中的核心环节。影响纸面石膏板产品质量的主要因素是对原料质量和配料系统的控制,不同来源的建筑石膏必须辅以相应的添加剂和适宜的配料工艺,才能生产出符合相关标准要求的板材。本文从石膏原料、建筑石膏生产工艺、添加剂、计量设备和混合设备等方面分析影响纸面石膏板配料工艺的因素。

1 石膏原料的影响

建筑石膏作为生产纸面石膏板的主要原料,是由天然石膏或工业副产石膏煅烧而成,目前国内主要以工业副产石膏为主,而其中又以烟气脱硫石膏、磷石膏、柠檬酸石膏、钛石膏、氟石膏最具代表性。用于生产纸面石膏板的石膏原料成分要求如表1所示。

表1 用于生产纸面石膏板的石膏原料成分要求%

脱硫石膏除了用作水泥缓凝剂外,最大的市场就是用于生产纸面石膏板,主要源于其优异且稳定的性能,脱硫石膏除了CaSO4·2H2O含量普遍超过90%,还具有有害物质含量低的优点,因此其对配料工艺的要求相对比较简单,按照基本配方辅以常规的计量设备就能生产出质量优异的板材。而磷石膏是湿法磷酸工业的副产物,由于从磷酸排出装置产生的硫酸钙中含有未分解的磷矿和有机物,对石膏的利用不利,且稳定性较差,预处理难度大,即便通过预处理降低有害物质的含量,其水灰比大、快凝和强度低等缺陷,仍需要针对性地调整配方、计量设备和混合设备以适应磷石膏的需求,同时由于磷石膏原料的不稳定性,配方的包容性和裕度要好,特别是计量设备能快速响应以适应配料系统的调整。其他如柠檬酸石膏、氟石膏和钛石膏等,性能更加不稳定,基本不用于制备石膏板,主要用于生产石膏砂浆或其他用途。

2 建筑石膏生产工艺

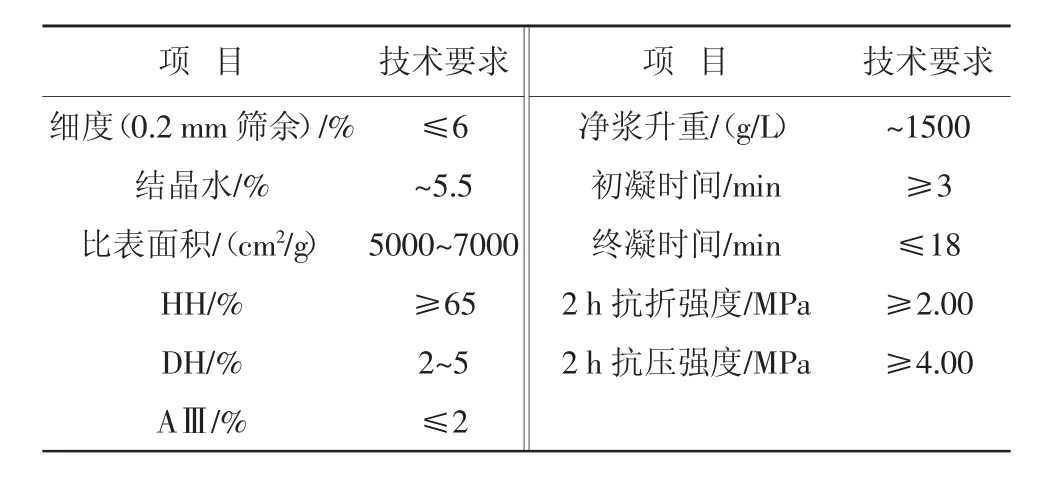

建筑石膏也称为熟石膏,以β-CaSO4·1/2H2O(HH)为主要成分,不预加添加剂的粉状胶结料,是二水石膏在120~180℃的非饱和蒸汽介质中脱水而成。建筑石膏粉的质量要求参照GB/T 9776—2008《建筑石膏》,通常用于制备纸面石膏板的建筑石膏粉部分技术指标要求提高,主要技术要求如表2所示。

表2 用于生产纸面石膏板的建筑石膏技术要求

生产建筑石膏通常分为2种工艺路线:一步法和两步法。一步法适用于游离水含量10%左右的石膏,物料经输送系统进入煅烧炉内经机械打散与热气流相汇,由于供热温度较高,物料温度急速上升,表面水汽化后二水石膏很快脱去结晶水,这个过程仅有5~10 s,煅烧后的建筑石膏粉由煅烧炉进入气固分离器进行气固分离。一步法所制建筑石膏粉的产品质量随原料和热源波动会有较大波动,无水石膏AⅢ和二水石膏DH含量都比较高,AⅢ甚至有时超过30%,DH含量高时超过5%,需水量大,凝结时间短,并且强度明显降低,需要合理协同使用促凝剂和缓凝剂,并且适量使用减水剂,在确保强度的同时达到合理的“刀凝时间”,使护面纸充分润胀后凝结,确保切断后石膏板表面不再因纸面湿膨胀而发生变形。

而两步法适用于游离水含量大于10%的脱硫石膏,特别是接近或超过20%的脱硫石膏,与一步法相比,前端主要是干燥,后端是煅烧。优点是产品质量易控制,AⅢ和DH含量均比较低,通常在2%左右,通过陈化可以进一步降低其含量,因此需水量适中,凝结时间合适且稳定,对于配料工艺的稳定有促进作用。

3 添加剂

生产纸面石膏板的辅料除了护面纸和拌合水以外,主要是几种常见的添加剂,如粘结剂、调凝剂、增强纤维、降容剂和减水剂等,性能优异的添加剂能有效弥补建筑石膏性能的不足。

3.1 粘结剂

纸面石膏板的护面纸和石膏芯只有牢牢结合成一个整体,才能形成板材的强度,这与石膏的水化结晶、纸的吸水性、粘结剂的性能和成型工艺都有密切的联系,因此粘结剂的选择尤为重要。粘结剂必须满足溶解于水、加热溶解时黏度上升不快、温度下降时黏度增大且粘结力要强、要有从板芯内通过毛细管作用迁移至表层的能力、不影响其他添加剂的作用等要求。

粘结剂以改性淀粉为代表,经过改性的淀粉能很好地适应纸面石膏板生产的要求,其用量一般控制在0.7%左右(以建筑石膏为基准),主要技术要求如表3所示。

表3 改性淀粉的技术要求

不同原料和不同工艺生产的建筑石膏,例如磷石膏,特别是通过一步法工艺生产的建筑石膏,性能不稳定,需水量大但凝结时间快,同时有害物质含量高,改性淀粉迁移至护面纸与石膏芯界面的总量难以保证,对板材的护面纸粘结性能不利,因此在对磷石膏预处理的基础上,需要通过增加改性淀粉的用量,其用量往往超过1%,来确保护面纸与石膏芯的粘结性能。

3.2 调凝剂

调凝剂分为促凝剂和缓凝剂2种。促凝剂是通过提高熟石膏中各相组成的溶解度和溶解速度来实现,通常为强酸及其盐类,鉴于强酸对设备的要求较高,故以强酸强碱盐类为主,如硫酸钾。另一种使用磨细的二水石膏,通过增加石膏结晶的晶核数量来加快石膏的凝结,要求其细度越细越好,并且最好边制备边使用,要求晶形松散,颗粒小,比表面积大,用量一般在1%左右,使用量过大会造成板材强度下降。

缓凝剂与促凝剂的作用相反,是通过降低熟石膏中各相组成的溶解度和溶解速度来实现,主要是在高速生产线上防止料浆在搅拌机内凝固,这样可以避免板材成型过程中过早形成的硬块导致划伤纸面或者板面不平整。。通常使用有机酸(盐)或无机弱酸(盐),如柠檬酸(盐)等,多与促凝剂协同使用,用量严格控制,通常在万分之一左右,防止降低板材强度。

以磷石膏为例,由于其特殊性,需水量大、凝结快、强度低,不能简单使用缓凝剂,需要辅以减水剂,并搭配使用促凝剂和缓凝剂,同时尽可能减少缓凝剂用量,以避免降低强度。

3.3 增强纤维

为提高石膏芯材的强度和韧性,通常在石膏料浆中添加增强增韧纤维材料,但要确保纤维材料的分散性要好,不能影响板材的密度和粘结性。纤维材料在石膏结晶过种中起到了“拉筋”作用,使板芯强度提高的同时,具有抗裂性,并使板材有一定的弹性。通常使用纸纤维、木纤维和玻璃纤维,对纤维材料的要求是:纤维在料浆中的易分散、与料浆的相容性好、纤维长度最好是板材厚度的0.5~1.5倍。目前使用较多的是玻璃纤维,直径0.010~0.013 mm,长度10~15 mm。对于磷石膏等强度相对较低的原料,可以适当加入增强纤维来改善板材的韧性和强度。

3.4 降容剂

质轻是纸面石膏板的一大特点,在满足强度要求的前提下,降低板材的体积密度,确保板材轻质高强,使石膏芯具有均匀微孔结构、质地较松软,这种性能与使用石膏的纯度和物理性能有关,也与制造工艺技术有关。目前使用较多是发泡剂,是一种表面活性剂,常见的有苯磺酸盐和烷基磺酸盐,通过其与压缩空气、水混合发泡后注入料浆,并与料浆混合均匀,使成型后的板材芯形成大量均匀的孔隙,从而降低石膏板的面密度,降低石膏用量、能耗和生产成本,同时也可以改善板材脆性,提高板材的保温性能。主要技术要求是发泡效果,泡沫小而均匀,稳定性要好,5 min内泡沫高度下降不大于5 mm,与石膏不发生作用,容易储存不结晶等。加入石膏料浆中的发泡剂成泡后,以气泡状态充满料浆之中,气泡体积约占石膏料浆的5%~15%,其主要作用是减轻石膏板的自重,从而达到节约石膏用量、降低成本的目的,同时还可以改善板材脆性,提高保温性能,此外能够降低石膏板干燥过程中的蒸发水量,达到节能减排的目的。

对于品位较低或强度较低的石膏,如磷石膏,需要谨慎控制发泡量;品位较高的石膏,如脱硫石膏,可以合理使用发泡剂在保证强度的前提下达到实现降低板材容重的目的。

3.5 减水剂

减水剂是为了降低板材自由水蒸发能耗、提高料浆流动性和加工性,同时对板材的凝结时间和强度也有一定促进作用,通常使用的是木质纤维素和磺胺类减水剂。对于磷石膏或者一步法生产的建筑石膏,可以有效降低需水量,以改善其加工性能和提高板材的强度。

4 计量设备和混合设备

纸面石膏板的生产,各个环节是有机联系的,形成了自动化的机械流水作业线,各工序环环相扣,某一个环节出问题,则对整条生产线都会造成损失,国内外不同规模的生产线,尽管在原材料性能、设备选型、电气控制、自动化程度方面有所不同,但其生产工艺路线基本相同,基本的工艺流程如图1所示。

图1 纸面石膏板的生产工艺流程

这其中计量设备和混合设备是核心节点,所有问题的反馈和解决都要通过其表现和实现。

(1)建筑石膏计量供料系统

建筑石膏计量供料系统,无论是天然石膏还是工业副产石膏,或者是一步法还是两步法生产工艺,都要求确保计量供料的稳定性,主要体现在工艺流程设计和设备选型两个方面。

工艺流程设计方面,向建筑石膏计量设备供料时,要求供料十分稳定,目前成熟的做法是过盈供料,保证计量设备进料料压恒定,确保物料的实际密度保持恒定。比较经典的设计是利用一段长溜管向刚性叶轮给料机供料,溜管内保持相对恒定的料位,根据皮带进料端称重系统的信号自动调节刚性叶轮给料机的旋转速度,向皮带秤稳定供料,从而确保供料系统的计量精度和稳定性。

设备选型方面,主要是皮带秤和向皮带秤供料的刚性叶轮给料机,皮带秤通常要求双桥称重,计量段负责给料精度,但计量段的给料精度又取决于料层的稳定性,料层的稳定性控制与物料的实际堆积密度和外形有关,而这些又与皮带秤的进料控制息息相关。要实现这一目标,首先皮带秤的计量精度要求达到或接近±0.5%[1],其次要求向皮带秤供料的刚性叶轮给料机不仅密封性要非常好,同时减少给料脉冲,以满足料层稳定控制的要求。

(2)干添加剂计量供料系统

纸面石膏板之所以具有质轻、高强、隔声、隔热等诸多优点,除了建筑石膏本身的优点外,很大一方面来自于外加剂的辅助和改性。除了经济方面的考虑,不同来源的石膏原料对于外加剂需求的用量也有所不同,因而针对不同生产工艺和不同来源的建筑石膏,需要合理设计外加剂配方,更好地适应纸面石膏板的主要原料——建筑石膏。

对于性能或者生产工艺有缺陷的石膏原料,在配方和设备上需要有针对性的设计,部分干添加剂的用量需要增加或者减少,如减水剂、改性淀粉和调凝剂等,同时设备的能力覆盖范围也要相应的进行调整。设备的计量供料精度也要根据实际情况综合考虑,干添加剂计量设备通常使用体积式计量和称重式计量两种,目前应用比较多的是称重式计量,常见的是失重秤,优点是计量精度高且稳定,但投资相对较高。

(3)湿添加剂计量供料系统

湿添加剂与干添加剂相同,同样对纸面石膏板的诸多优点起到很多关键性作用。首先是发泡系统,对石膏板质轻的贡献作用最大,泡沫的稳定性和均匀性直接影响石膏板的发泡效果,进而对板材的面密度和强度造成影响。不同原料对发泡的适应性有所不同,部分来源的建筑石膏如磷石膏、钛石膏等由于本身标准稠度用水量较大,发泡量需要严格控制,以免影响板材的强度。

此外如缓凝剂、分散剂、减水剂、防水剂等,也需要根据不同来源的建筑石膏,针对性地按需计量供料。如缓凝剂的使用量,磷石膏十分敏感,使其强度大幅度下降,防水剂的使用量,磷石膏本身纸粘结性能稳定性差,防水剂的使用如果过大容易加剧其纸粘结稳定性变差。

湿添加剂系统目前常用的螺杆泵和电磁流量计搭配,如发泡剂、减水剂、分散剂等,对于导电性较差的湿添加剂使用螺杆泵和质量流量计搭配,如防水剂和有机质类缓凝剂等,此外发泡系统的压缩空气使用调节球阀和质量流量计进行计量。

(4)混合设备

纸面石膏板成型的核心设备是搅拌机,建筑石膏、干添加剂、湿添加剂分别经计量后输送至搅拌机,在其中混合均匀后,形成均匀的料浆进入振动台平铺在护面纸上。

料浆的均匀性和流动性直接影响板材的性能,通常对石膏料浆的稠度、体积密度、凝结时间、料浆温度和碘色反应进行检验及控制,料浆的稠度直接关系湿板的成型效果及成品板的强度,料浆的体积密度决定湿板和干板的面密度、干板强度,料浆的凝结时间影响湿板、干板的外观及湿板的切断性能,料浆的温度影响石膏粉的水化速度及板芯强度,碘色反应关系石膏板芯与纸的粘结性能(改性淀粉的迁移效果)。此外建筑石膏的相组成和混合机的转速对料浆的性能有十分重要的影响。相同条件下,AⅢ含量高时,料浆稠度大,凝结快,板的脆性大;HH含量高时,料浆的凝结时间同样会缩短;搅拌机的转速慢,料浆停留时间长,料浆容易结块,不仅搅拌机内容易结块而且成型时纸容易卡断,搅拌速度过快时,有促凝效果,严重时造成排料不畅,料浆外溢。因此,通常要求建筑石膏对AⅢ和HH含量进行控制,特别是对一步法生产的建筑石膏,必要时需进行陈化,以降低二者的含量,同时对搅拌机的转速控制在合理范围之内,一般在320~400 r/min[2]。

常用搅拌机分无针棒式搅拌机和针棒式搅拌机2种,无针棒式搅拌机的特点是产能大,结构相对简单且维护性好,但混合效果远不如针棒式搅拌机;针棒式搅拌机结构相对复杂,维护也比较复杂,但料浆性能优异。因此,目前国内外应用最多的还是针棒式搅拌机。

5 结语

(1)不同来源的石膏原料,对配料工艺的要求有所不同,主要是在配方设计和计量设备的配置2个方面,需要针对原料的物性有针对性地进行设计。

(2)一步法和两步法所制建筑石膏,其三相组成有明显差异,一步法所制建筑石膏中AⅢ和HH含量均比较高,需水量大且凝结快,需要通过合理搭配使用减水剂和调凝剂进行调节,优化配料工艺以满足生产需要。

(3)针对不同来源的石膏原料和不同工艺生产的建筑石膏,有针对性地使用添加剂进行改性,在满足计量精度的前提下,综合技术因素和成本因素合理选择计量给料设备和混料设备。