面向精密制造的测量加工一体化系统设计与实现*

刘学术,徐金亭

(大连理工大学汽车工程学院,辽宁 大连 116023)

0 引言

在线测量系统是现代数控机床实现高精度、高效率加工的基础。然而,由于在线测量系统的工作环境复杂,工件与测量装置相对位置受限,特别是对于触发式测头系统,其测量精度问题尤为突出[1-3]。为提高测量精度,文献[4]试图通过细分探头测量过程,找出每个环节中影响测量精度的要素,从整体上提高测量精度;文献[5]采用数学迭代的方法实现对测头误差的补偿;文献[6]利用遗传算法建立了一种触发式测头半径误差模型,但因未考虑测量方位的变化而影响测量精度的提升;文献[7]通过对测头半径进行补偿进一步提升了测量精度。

目前测量加工一体化系统的构建已成为发展的必然趋势。文献[8]针对复杂曲面模具,详细介绍了测量、造型与加工一体化系统的结构与功能模块,包括散乱数据的三角划分及网格优化,三角曲面造型及刀具加工轨迹生成等。文献[9]介绍了一套自行研制的基于数控系统的测量、造型和加工集成系统,重点介绍了系统的构成、工作原理和实验结果等。文献[10]介绍了复杂曲面测量加工一体化技术的基本内涵和应用方向。西南交通大学的魏能强针对车身测量的实际问题,设计并开发了在线测量与加工一体化系统,满足了车身测量的实际需求[11]。

然而,对于珠宝行业的加工制造,其不同于普通的机械零件加工。对于金银首饰等零部件,在其毛坯件通过铸造成型后,首先需要对工件进行修整,以增加其表面的光洁度,提升视觉效果。而工件修整必将导致材料的去除,对于价格以克计的金银首饰而言,其材料去除量越小越好。此要求同样适用于后续的纹理加工。为满足装饰效果,通常需要在珠宝首饰上雕刻花纹、字体等特殊图案。一方面,要求雕刻过程中去除的材料越少越好;另一方面,对于雕刻的花纹要做到深浅一致,以满足用户对美感的追求。为满足珠宝行业的加工特殊性,本文设计并开发了专门用于珠宝首饰加工的测量加工一体化操作软件系统,实验结果表明该系统能大幅度提升加工精度,很好的满足了珠宝行业的加工需求。

1 系统总体设计

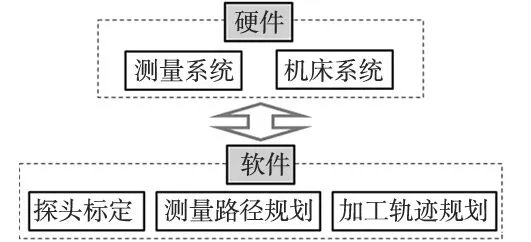

测量加工一体化系统的组成如图1所示。主要包括硬件和软件两大部分,其中硬件包括测量系统和数控机床。而软件部分则是作为控制中心,负责控制硬件系统完成对工件的测量、数据处理及加工操作,是一体化操作系统的核心,也是本文介绍的重点。

图1 测量加工一体化操作系统组成

软件系统主要包括3个功能模块:探头标定、测量路径规划和加工轨迹规划。其中探头标定用于对测量系统的校准;测量路径规划用于根据加工需求完成对工件测量路径的规划;加工轨迹规划则是依据零部件的差异性对理论加工轨迹做出调整,以满足加工精度的实际要求。

1.1 探头标定模块

探头标定模块主要用于补偿触发式探头自身测量精度不足及机床运动误差对测量精度的影响。其基本思路是通过对标准工件的测量,如环规,计算并建立与角度相关的误差补偿表,用于后续工件测量时对测量结果的补偿。以二维为例,对于半径为r的标准环规,利用公式(1)可计算某被测点q的理论坐标(x0,y0):

(1)

式中,θ是以x轴正向为起始边、oq为终止边,以逆时针方向为正的夹角。

利用探头对q点进行测量并得到其测量坐标(x,y),据此可知探头在角度为θ位置的测量误差为(Δx,Δy),其中Δx=x-x0,Δy=y-y0。依此可建立误差补偿数据表,其基本格式为(θ-Δx-Δy),用于后续测量误差的补偿。

1.2 测量路径规划模块

测量路径规划主要用于根据用户的测量需求,将被测量曲面离散成被测数据点(采样点)并据此生成测量文件,用于驱动测量系统完成被测曲面数据的采集。对于具有规则几何形状的工件数模,可以很方便的利用其数学表达式获得采样点信息;而对于具有非规则曲面的工件数模,其数学表达式很难准确建立,因此需要采用其他方法来实现。

对于工件的几何模型M可由若干三角面片来描述,即M={Ti|i=1,2,3,…},其中Ti表示一个三角面片。以M的中心为原点O,对于任意一条过O点的直线L(o,n)都可以直接计算L与M的交点。因此,对于采样点si的计算可以简化为s=L∩M。对于在被测曲面上确定采样点,可通过设定不同向量来获取,即S={si|si=Li∩M,i=1,2,3,…},其中Li=(o,nl)。采样点计算的基本流程如图2所示。在导入工件几何模型后(图2a),手动选择要测量的曲面并确定采样点参数后,系统会根据上述算法自动计算测量点(图2b中的点),根据测量精度的实际要求,调整测量点的疏密后可直接输入测量文件,用于驱动测量系统完成对工件被测曲面的数据采集。

(a)工件数模 (b)采样点(疏) (c)采样点(密)图2 测量路径规划

1.3 加工轨迹规划模型

加工轨迹规划模块主要用于利用对工件的实测数据完成加工轨迹的规划,使其满足加工精度的要求。加工轨迹规划模块主要分为两大功能:一是针对工件的修整加工,如侧铣、端铣、倒角等操作;二是对理论加工轨迹进行修正,如雕刻等。对于工件的修整加工,可直接利用测量数据生成加工轨迹,实现并不复杂。而对于理论加工轨迹的修正则复杂得多,主要是由于理论加工轨迹通过比较复杂,如雕刻花纹等,且由于实测数据与理论轨迹之间的偏差不一致,受加工精度要求高的影响,其实现难度较大。

本文的基本思想是:①对测量数据按行按列进行曲线拟合,之后对曲面进行离散以实现对测量数据的加密操作;②将理论加工轨迹上的每一个刀具触点按照该点的法方向投影到加密后的测量数据上,并计算新的坐标点和法向量,用以替代原数据点,实现理论加工轨迹的修正,以满足工件差异性特点。

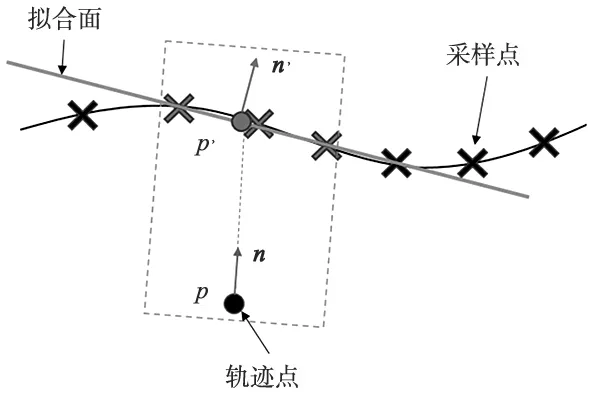

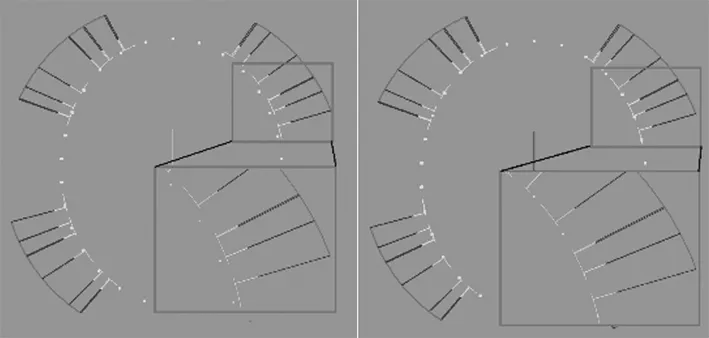

对于加工轨迹的修正,其基本计算过程如图3所示。图中十字符号表示加密后采样点。对于理论加工轨迹上的一点p,该点处的法向量为n。以p为中轴上一点,n为轴线方向,r为半径可定义一个圆柱体C。确定圆柱体所包含的采样点Q={q∈S|d(q,u)≤r},其中u(p,n)为以p为线上一点、n为方向的直线,d(,)表示点到线的欧式距离。如果Q所包含的采样点数量过少,则可通过调整r来增加采样点数量。图中灰色十字符号为Q。利用Q可进行平面拟合,如图中浅色直线所示。计算直线u与拟合面的交点p’,用以替代原始刀具触点p,用拟合面的法方向n’来替代n,完成对刀具触点p的修正。对理论加工轨迹上所有的数据点进行上述修正操作即可实现对理论加工轨迹的调整,实现加工精度的提升。

图3 加工轨迹修正方法示意图

2 系统软件开发

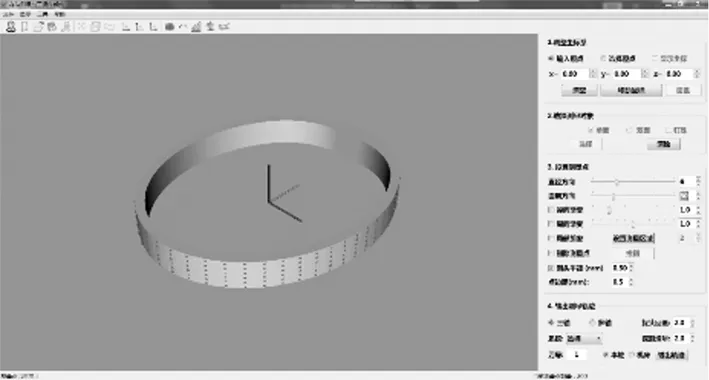

依据上述思想开发的主程序界面如图4所示。主要包括菜单栏、工具栏、显示区及信息栏4大部分,方便与用户的交互。

图4 测量加工操作系统界面图

2.1 探头补偿

探头补偿操作包含生成测量程序、计算测量误差和读取测量误差三大功能。其中生成测量程序功能用于根据环规尺寸和测量点数生成测量程序,用于测量误差的计算;计算测量误差功能即用来完成误差补偿表的建立;而读取测量误差功能是针对已存在测量误差表的情况,直接读入测量误差表。

2.2 测量路径规划

在导入工件数模后,可激活测量轨迹规划模块,其操作界面如图5所示。为保证工件坐标系与机床坐标系的统一,增加了调整坐标系功能,以实现工件坐标系与机床坐标系的统一。根据加工类型的不同,测量对象也有所不同,因此,需要根据后续的加工类型选择测量曲面。系统支持的测量面包含两大类:单面测量和双面测量。对于诸如铣内外圆、雕刻等仅操作一个曲面的加工,需要选择单面测量功能;而对于倒角操作,其设计两个曲面,故需要选择双面测量,系统会根据测量结果,自动生成加工轨迹。

图5 测量路径规划操作界面

对于采样点密度的调整,可根据需要调整测量点参数。对于测量点位置的调整,系统还支持测量点距离渐变的布置方式,参数可由用户自主设定。此外,对于局部加工操作,系统还支持这对局部区域的测量。如图6所示,图6a为选择测量曲面后系统自动生成的测量点位置。通过测量区域设置功能改变测量点布置区域后,测量点仅出现在选定的两个区域。区域的设定以角度参数为参考,其中角度的起始为Y轴的正向,以逆时针为正。

(a)测量点初始布置图 (b)局部测量结果图

根据需要用户可选择输出测量文件。针对机床操作系统的不同,测量文件有所区别。目前系统支持沈阳机床I5操作系统和台湾新代操作系统两大类型。

2.3 加工轨迹规划

加工轨迹规划操作界面如图7所示。主要包括三大功能,一是设置加工参数,即对如主轴转速、进给速度等参数进行设计,以满足机床操作需求;二是工件修整,即完成诸如铣内外圆、倒角等操作,同时针对珠宝行业特有的钉珠加工也属于此类别;三是雕刻模块,即依据测量数据完成对理论雕刻轨迹的调整,使其满足加工精度的要求。

对于图7a所示的工件,其内测面为不规则曲面,需要在加工前对其进行铣削加工。通过系统给出的测量程序获得的数据点如图7b所示。根据测量数据点系统可直接生成加工轨迹,如图7c所示,依据系统生成的加工程序可直接驱动机床完成加工操作。

(a)工件数模 (b)测量数据 (c)加工轨迹图7 内侧铣示例

雕刻过程如图8所示。针对图7a所示的工件,对其外侧面进行雕花操作。测量点及理论雕刻轨迹如图8a所示,图中可见初始条件下理论雕刻轨迹未完全落在测量区域,此时可利用系统提供的操作工具完成理论雕刻轨迹与测量点相对位置的调整,如图8b所示,此时雕刻轨迹完全处于测量区域内。

(a)初始位置图 (b)调整后位置图图8 测量点与原始雕刻轨迹位置调整

理论加工轨迹与工件实际几何尺寸之间存在着一定的误差,这是由零件成型过程中的差异性引起的。如图9a所示,理论加工轨迹与实测数据点之间存在着一定的间隙,局部放大图中间隙清晰可见。如果以理论加工轨迹为基础进行加工,必将造成局部加工不到或者加工轨迹深浅不一,因此需要依据实测数据对理论加工轨迹进行调整,使其与工件实际尺寸相符,继而提升加工质量。图9b为系统给出的加工轨迹调整后的效果图,由局部放大图可以看出加工轨迹已与实测数据点完全重合,达到了提升加工精度的目的。

(a)调整前 (b)调整后

3 应用验证

为验证测量加工操作系统所能达到的加工精度,以两个实际工件为例,对其加工精度进行验证。验证基本流程为:①探头标定;②系统根据理论数模输出测量文件;③机床读取测量文件完成数据采集;④系统依据测量数据给出加工轨迹文件;⑤机床读取加工轨迹文件完成加工操作。其中第⑤步在对工件进行加工时,采用手工调整刀具定位点的方式来验证加工精度,即对于影响切削深度的坐标,如Z,当机床按照加工轨迹进行加工操作时,每完成一次加工操作后调整Z值,记录刀具能切削到工件的初始值Z0和能完成全部加工轨迹的终值Z1,定义加工精度ΔZ=Z1-Z0。

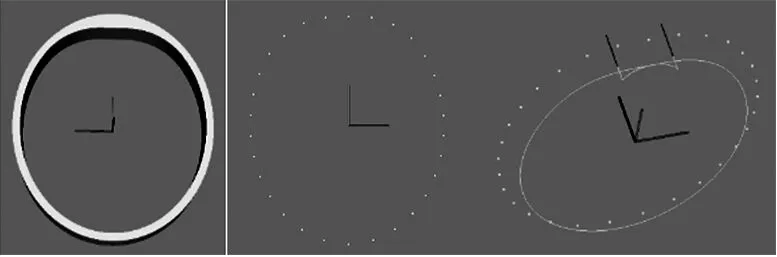

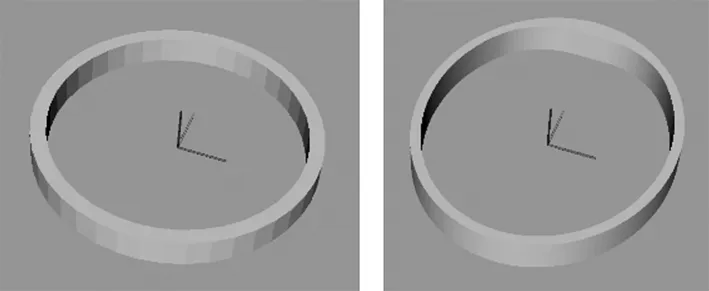

用于加工精度验证工件的理论数模如图10所示,一个是圆形工件,一个为不规则椭圆形工件。实际工件在成型过程中采用人工干预的方式使其产生一定的成型误差,以达到验证系统加工精度的目的。

图10 用于加工精度验证的理论数模

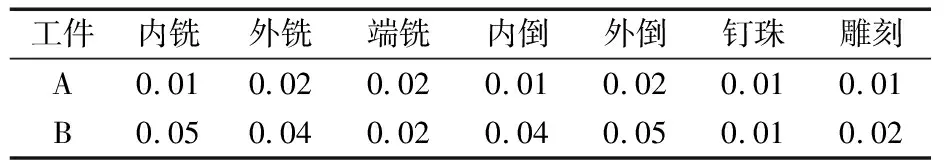

加工精度的验证针对常见的铣削内外圆、顶面、倒角、雕刻及顶面加工钉珠进行,结果如图11所示,其中图11a为加工现场图,图11b和图11c为雕刻不同花纹的效果图。精度测试结果如表1所示,可见开发的测量加工一体化系统可实现加工精度不低于0.05 mm的高精密加工。

(a)加工图 (b)试验1 (c)试验2图11 精度验证实物图

表1 加工精度验证表 (单位:mm)

4 结论

针对珠宝行业对加工精度的特殊要求,设计并开发了测量加工一体化操作系统。该系统包括探头标定模块、测量路径规划模块及测量轨迹生成模块。针对铣削、倒角、雕刻等常见加工操作,针对系统精度的实验结果表明,系统的加工精度不低于0.05 mm,很好的满足了珠宝行业的加工需求。为实现加工过程的高效自动化,正在开发系统与机床的通信接口,以实现系统与机床之间的自主通信,为进一步提升加工效率创造条件。