高速铁路42号无缝道岔温度力分析与焊接顺序优化研究

孙嘉雯,杨荣山,孙水泉

(1.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031; 2.中铁济南工程建设监理有限公司,济南 250000)

近年来,我国高速铁路得到迅猛发展,高速路网的连接日益紧密。为进一步提高列车侧向过岔速度和行车安全[1],我国自主研发出双肢弹性可弯心轨结构的42号侧向高速道岔,并将其广泛应用于既有客专[2]和新建高速铁路线路[3]。相较其他小号码道岔,大号码道岔岔区内部钢轨焊接接头较多,无缝道岔的受力状态及变形也较为复杂,国内学者提出的两轨相互作用法[4-5]、当量阻力法[6-7]、广义变分法和二次松弛递推计算法[8]等计算方法,在我国跨区间无缝线路的设计、施工铺设中均有所实践。虚线框内钢轨接头为岔内接头,如图1所示。其中,大写字母J、D、X分别表示基本轨、导轨与心轨轨段。

图1 42号有砟道岔钢轨接头分布

高速道岔施工需要更高的标准和更好的工艺[9],不当的焊接温度和焊接顺序会导致道岔内部各轨条受力过大或卡阻,进而降低列车侧向过岔舒适度[10],若不及时进行应力放散,无缝道岔焊接时的锁定轨温无法满足设计要求,影响行车安全与稳定[11]。为确定适宜的道岔区钢轨接头的焊接顺序和焊接作业温度范围,相关领域的学者进行了大量研究。文献[12]按先固定辙叉,再进行尖轨及与区间线路焊接;文献[13]认为18号道岔钢轨焊接应先两侧后中间,若需接入2组道岔,在天窗时间限制下需分2天进行 焊接施工[14];文献[15]虽然建议焊接岔内钢轨接头,即先直、曲基本轨,后里轨,最后与区间钢轨焊联;现有研究对岔区钢轨接头焊接顺序有了一定的研究,但并未明确大号码道岔中的基本轨、导轨和心轨各轨内部接头焊接顺序;同时文献[16]要求岔区钢轨焊接需在设计锁定轨温±2 ℃范围内进行,这对施工队伍的效率要求较高。

针对大号码无缝道岔内部各轨接头焊接顺序不明的问题,以高速铁路42号有砟轨道无缝道岔为研究对象,基于有限元理论,明确不同焊接顺序下岔区轨条及岔枕的受力变形规律,给出最优的岔区钢轨接头焊接顺序,并藉此探讨容许焊接温度余量,研究结果可为42号有砟轨道无缝道岔的焊接铺设提供一定的理论基础。

1 道岔焊接顺序计算模型的建立

1.1 模型建立

利用有限元软件建立高速铁路42号有砟单开无缝道岔焊接计算模型,对不同焊接顺序下的道岔区轨条及轨枕受力状态进行分析。模型中,钢轨采用杆模拟,轨枕采用弹性梁模拟;扣件、限位器、间隔铁均采用非线性弹簧单元模拟,取值参考文献[17]。由于道岔在焊接及后续应力调整过程中尖轨及岔心部分扣件不松开,转辙器部分及护轨部分在施工过程中松弹条但不去除销钉和弹片[18],采用生死单元和局部升温模拟道岔区内钢轨接头焊接的先后顺序问题。对岔枕端点施加横向约束,对纵向可自由伸缩的尖轨和可动心轨,对其节点施加横向约束。为更好的消除边界效应,将道岔模型两端各延伸45 m。由此建立的高速铁路42号有砟轨道无缝道岔模型共计2 547个单元,4 524个节点,如图2所示。

图2 高速铁路42号有砟无缝道岔有限元模型

1.2 计算参数和边界条件

高速铁路42号无缝道岔采用双肢弹性可动心轨结构,使用弹条Ⅱ型扣件,尖轨跟端设置3组限位器实现尖轨与基本轨的联结,限位器后第一个岔枕编号数分别为125、127和129;长短心轨跟端设有4组长大间隔铁,位于第223号~225号岔枕以及226号~228号岔枕之间[19]。钢轨在扣件即岔枕所在处分隔为节点。模型参数情况见表1。

表1 无缝道岔模型参数

文献[16]对新铺无缝道岔在设计直向最高行车时速超过200 km的道岔施工方面做出规定:岔内钢轨接头应在设计锁定轨温内焊接施工,焊接前需要让尖轨以及辙叉部分处于自由伸缩状态,释放掉大部分应力。对于有砟轨道无缝道岔,其内部钢轨焊接需在设计锁定轨温±2 ℃范围内进行。一般情况下现场进行无缝道岔焊接施工时使用1支焊接队伍,焊接1对钢轨接头需要35~40 min,故考虑最不利情况,本文荷载取相邻轨节出现实际锁定轨温与施工锁定轨温的±2 ℃温差,相当于对该轨段升温4 ℃,其他轨段升温0 ℃。

2 焊接顺序对大号码道岔的影响

高速铁路42号无缝道岔岔内共有14个钢轨接头,焊接顺序较多,岔区钢轨的焊接顺序在顺焊、逆焊、跳焊的基础上又分对称焊和不对称焊两类。为明确不同焊接顺序对结构受力的影响,本节对岔内轨条、基本轨以及导轨内部的接头焊接顺序进行讨论,以给出道岔轨内及轨间最优焊接顺序。

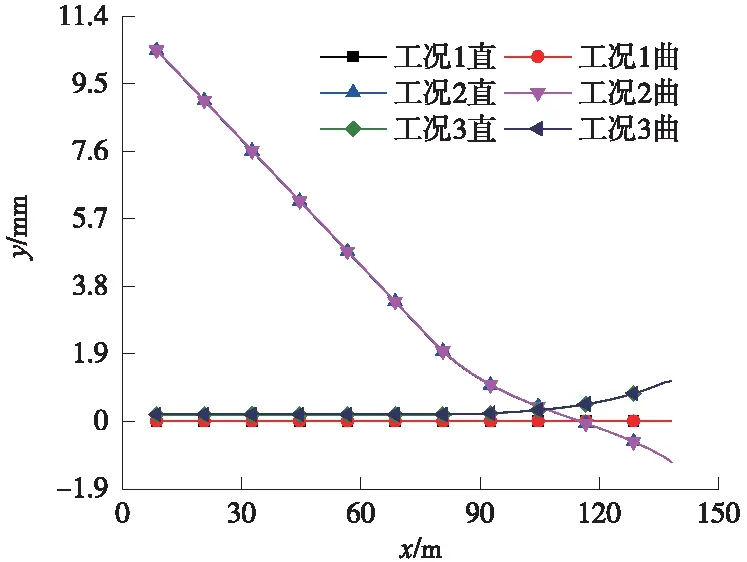

2.1 岔内轨条焊接顺序确定

道岔区基本轨、导轨和心轨的焊接顺序不同会影响道岔结构各部件的受力,进而影响道岔平顺性,降低列车侧向过岔速度。为明确大号码道岔区内部基本轨、导轨及心轨的焊接先后顺序,拟对道岔区轨段分别施加+4 ℃的温度荷载,具体焊接情况参考表2。提取各工况模型中各轨条伸缩位移量,见图3~图5,本文X轴零点均为42号道岔模型起始点。

表2 分析工况情况

图3 基本轨伸缩位移曲线

图4 导轨伸缩位移曲线

图5 心轨伸缩位移曲线

对比3组位移变化图可知,先焊接心轨段(工况3)对岔区的扰动最大,而先焊接基本轨(工况1)时,基本轨、导轨及心轨的位移接近0,对岔区受力及位移状态几乎无扰动。表明在道岔区整体框架未构建完整时,先固定外部大框架有利于维持和保障岔区的稳定性,可保证后续内部轨条的焊接铺设工作得以顺利进行。工况2中由于导轨先于心轨完成焊接,心轨跟端位移约为0.38 mm,此时尖轨跟端限位器子母块还未贴靠传力。可见导轨先于心轨焊接对道岔区各轨条的伸缩位移及岔区内岔枕受力情况影响更小。

综上可知,道岔区进行焊接工作时先焊接基本轨,固定外部框架,再焊接导轨段,最后焊接心轨段,完成框架内部的固定工作有利于岔区内轨条温度力的放散工作,可最大限度地减小由焊接所产生的温度力对岔区钢轨及岔枕稳定性及整体性的干扰和影响。故岔内钢轨按照由外向内的顺序进行焊接较为合理。与普通无缝道岔先焊接基本轨接头后焊接导轨接头的顺序一致[20]。

2.2 基本轨内部的焊接顺序确定

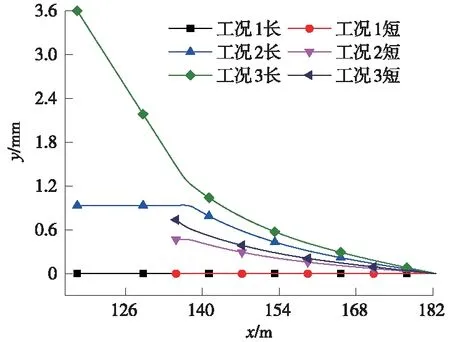

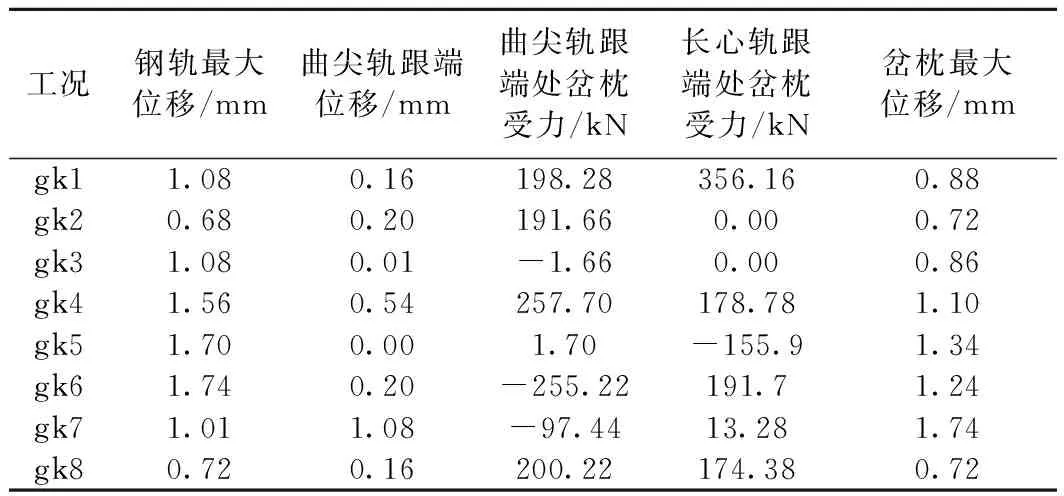

道岔内部单侧轨段有4种焊接顺序,分别为顺焊、逆焊、跳焊,其中基本轨段由于钢轨接头较多,在该段的跳焊分为2种不同的焊接顺序,以图1直基本轨为例,跳焊1表示先焊接接头J1,再焊接接头J3,最后焊接接头J5;跳焊2表示先焊接接头J5,再焊接J3,最后焊接J1。同时由于存在两侧基本轨,故存在对称焊和不对称焊2种焊接顺序,共计8种焊接工况,具体焊接顺序可参考表3。 图6~图9分别为基本轨段采用对称焊、不对称焊时4种焊接顺序的直、曲基本轨位移影响曲线。提取各工况下钢轨及岔枕最大位移、曲尖轨跟端位移及该处岔枕受力以及长心轨跟端处的岔枕受力情况,得到不同焊接顺序下基本轨段受力与变形情况对比,如表4所示。

表3 设计分析工况情况

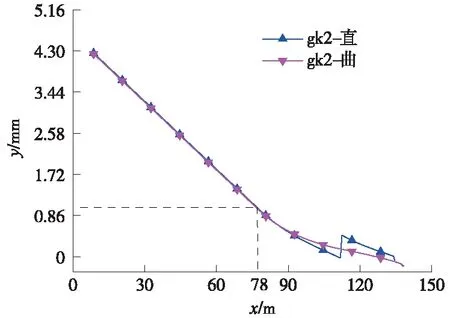

图6 基本轨段对称焊时直基本轨位移变化曲线

图7 基本轨段对称焊时曲基本轨位移变化曲线

图8 基本轨段不对称焊时直基本轨位移变化曲线

图9 基本轨段不对称焊时曲基本轨位移变化曲线

道岔区内各钢轨接头的焊接先后顺序不同,岔区内部钢轨及轨枕的受力与位移影响也各不相同,同时由于岔内钢轨连接不连贯,钢轨位移在钢轨接头附近发生突变。

对比图6~图9及表4,采用跳焊1的对称焊接顺序焊接时,直曲基本轨最大位移量达1.07,1.44 mm,岔枕最大位移量达0.86 mm,可分别减小直曲基本轨67%和93.8%的最大位移量以及21%的岔枕最大位移量;同时尖轨跟端与心轨跟端处岔枕受力相对较小。采用不对称焊接顺序对岔枕和轨段影响普遍大于对称焊接,如不对称焊接时岔枕最大位移可达对称焊接情况下的2倍;不对称逆焊对岔枕位置的扰动最大,岔枕最大位移达1.74 mm,直曲钢轨受力变形不一致,不利于大号码有砟道岔的整体性与稳定性,需加大后期养护力度及维修频率,焊接顺序选择不当会造成轨段位移变化过大,增大岔区焊接难度。由表4可知,在保证施工锁定轨温为实际锁定轨温±2 ℃范围的前提下,岔枕位移最大仅为1.74 mm,满足高速铁路有砟道岔铺设中要求岔枕位移不超过5 mm的相关要求。

表4 基本轨段不同焊接顺序对无缝道岔的影响比较

基本轨段按照中-后-前的顺序对称焊接钢轨接头是近似双向对称的焊接,从中间向两侧延伸焊接可以最大限度放散由于焊接产生的温度力,减少对岔区钢轨及岔枕受力与位移的影响,提高施工过程中大号码道岔几何形位的可调性,保证大号码无缝道岔的铺设精度,故建议后续焊接对称进行。

2.3 导轨内部的焊接顺序确定

由前节对基本轨内部焊接顺序的讨论知,相较不对称焊,对称焊对岔区钢轨及岔枕的扰动最小,维持岔区稳定性的能力更强,故导轨段采取对称焊接,现对焊接顺序进行讨论,工况见表5;以单侧导轨段焊接顺序为例,导轨段顺焊表示为D11→D9→D7,逆焊表示为D7→D9→D11,跳焊1表示为D9→D7→D11,跳焊2表示为D11→D7→D9。导轨段焊接顺序对导轨段位移扰动情况见图10,导轨段采用逆焊时直曲导轨位移影响见图11。

表5 设计分析工况情况

图10 导轨段焊接顺序对导轨位移的影响曲线

图11 导轨段逆焊对直曲导轨位移的影响曲线

由图10及表6可知,导轨段由于焊接顺序不同造成的锁定轨温差对岔枕最大位移影响差别较小,在保证施工锁定轨温为实际锁定轨温±2 ℃范围的前提下,在导轨段跳焊的最不利情况下,岔枕最大位移为1.06 mm,满足高速铁路有砟道岔铺设中要求岔枕位移不超过5 mm的相关要求。由图10可知,相比于顺焊和跳焊,采用由后向前的顺序对导轨段进行焊接,更有利于导轨轨条放散由于焊接锁定温差产生的温度力,因此传递至基本轨后仅使基本轨发生0.2 mm的伸缩位移,同时减小尖轨跟端处岔枕23%的内力。如果导轨段未能采用合适的焊接顺序进行焊连,导轨段产生的较大且无法有效放散的温度力会进一步传递至基本轨,造成基本轨出现较大伸缩位移。因此,导轨段采用逆焊的焊接方式可以尽可能降低传递至基本轨的温度力,同时可降低对基本轨扰动程度。

表6 导轨段不同焊接顺序对无缝道岔的影响比较

同时,当温度力对称施加在道岔区钢轨上时直曲股钢轨的受力与变形基本协调一致,在图11中体现为图线重叠或相差很小,因此建议现场焊接直曲导轨的钢轨接头时成对进行施工,控制两次焊接作业温差不大于4 ℃。同时由于42号高速铁路无缝道岔的直向过岔速度高于侧向速度,为满足直向的高速度要求以及提高道岔直向几何形位的平顺度,建议岔内导轨段按照先直后曲的顺序焊接。

结合上述分析,建议大号码无缝道岔的焊接顺序如图1所示,即在焊接作业时钢轨接头J1与J2,J3与J4等两两成对进行作业,参照图1钢轨接头编号依次对岔内基本轨段、导轨段、心轨段进行焊接操作。

3 容许焊接温度限值研究

一般情况下,道岔焊接施工分3~7 d完成,由于大号码道岔对焊接锁定温度的控制更为严格,要求钢轨焊接在设计锁定轨温±2 ℃的范围内完成,现场施工作业中轨温变化幅度在±(3~6) ℃甚至更大,由于可动心轨无缝道岔的传力结构较为合理,更适宜在轨温差较大的地区使用。为此,建立42号无缝道岔的容许焊接温度模型,以检验采用本文推荐焊接顺序焊接的大号码道岔的岔枕及各轨段钢轨伸缩位移是否超限,开展新工况下钢轨及岔枕的温度力与位移的分析讨论。

图12~图14中“fw+数字”表示“容许焊接温度范围”,“zj,qj,zd”分别表示“直基本轨,曲基本轨,直导轨”,以下皆同。

图12 范围变化对直基本轨位移的影响曲线

图13 范围变化对曲基本轨位移的影响

图14 范围变化对直导轨位移的影响曲线

图15 范围变化对曲导轨位移的影响曲线

结合图12~图15可知,岔区内钢轨锁定轨温范围越大,基本轨、导轨位移及岔枕的最大位移均呈近似线性的趋势增大。采用本文推荐的大号码道岔焊接顺序方案实现道岔区焊连后,容许焊接温度范围由2 ℃扩大至6 ℃,5 ℃时岔枕最大位移达1.70 mm,此时未超过规定限值2 mm[15],当锁定轨温范围增大至6 ℃时,岔枕最大位移则达2.14 mm,仍在规定限值之内。同时发生道岔区最大位移的尖轨尖端所产生的位移量为15.42 mm,小于基于直尖轨工作边直线度[15]算得的限值50 mm。因此,采用本文推荐焊接方案对42号有砟无缝道岔进行施工作业,有效放散了焊接形成的内力,可适当扩大道岔区锁定轨温范围至5 ℃,在不良气候环境条件下按此焊接方案进行大号码道岔焊接,可降低道岔施工时对温度控制的要求,降低大号码高速道岔的施工难度,提高大号码无缝道岔的施工性能。

4 结论

针对大号码无缝道岔内部各轨接头焊接顺序不明的问题,基于有限元理论,建立了以客运专线42号有砟轨道无缝道岔计算模型,计算明确了不同焊接方案下道岔区轨条及岔枕的受力变形规律,而后给出了最优的大号码无缝道岔岔区钢轨接头焊顺序,并探讨容许焊接温度余量,主要结论如下。

(1)对于大号码无缝道岔,在进行岔内钢轨接头的焊接时,建议按照基本轨—导轨—心轨的顺序进行焊接,即先形成道岔整体,后与区间无缝线路焊连锁定。

(2)在进行大号码无缝道岔的岔内区域钢轨接头焊接作业时,建议基本轨段按照中—后—前、导轨段按先直后曲、由后至前的顺序成对进行焊接。

(3)采用本文推荐的大号码道岔焊接方案可有效放散钢轨在焊连过程中形成的内力,避免尖轨跟端受力过大,同时便于施工中调整岔区内钢轨的几何形位,提高大号码高速道岔铺设精度。在环境温差较大地区,可将大号码有砟无缝道岔的容许焊接温度限值扩大至5 ℃。