外部磁场对电-磁场协同增强HiPIMS放电及V膜沉积与性能的调制

李春伟,田修波,姜雪松,陈春晟

(1.东北林业大学 工程技术学院,哈尔滨 150040;2.先进焊接与连接国家重点实验室(哈尔滨工业大学),哈尔滨 150001)

目前,物理气相沉积(PVD)技术已广泛应用于金属、合金、陶瓷和聚合物等薄膜/涂层材料的制备等领域[1-3]。其中,常规直流磁控溅射(dcMS)是代表性的PVD技术之一。尽管采用dcMS可以制备多种薄膜材料,但其相对较低的等离子体密度(1014~1016m-3)和较低的靶材金属离化率(<5%)严重制约了其工业化应用[4-8]。高功率脉冲磁控溅射(HiPIMS)是一门新兴的电离化物理气相沉积技术(I-PVD),该技术采用较高的峰值靶功率密度(0.5~10 kW·cm-2)和较低的脉冲占空比(0.5%~5%)放电时具有较高的金属靶材离化率(最高可达90%)[9-11]和等离子体密度(最高可达1019m-3)[12]。与dcMS相比,HiPIMS制备的膜层具有较高的膜基结合强度[13-14]、较高的膜层致密度[15-16]和新型膜层结构[17-18]。Hajihoseini等[19]在平均功率相同的条件下分别采用dcMS和HiPIMS两种技术制备V膜,发现HiPIMS制备的V膜结构更加致密,表面更加平滑、表面粗糙度更低。Bugaev等[20]采用HiPIMS制备的碳膜中含有sp3杂化碳原子(50%~60%)高于常规dcMS(30%)。Agnarsson等[21]在300~700 ℃的温度范围内通过反应HiPIMS制备了金红石型TiO2薄膜,发现与dcMS相比,HiPIMS能在较低的生长温度下获得高折射率的薄膜,同时薄膜更光滑并显示出更优秀的光学特性。Carreri等[22]研究了平均功率、工作压力、脉冲峰值电流等工艺参数对HiPIMS和dcMS制备薄膜的结构和性能影响,发现HiPIMS沉积态薄膜的电阻率和光学性能优于dcMS的薄膜,但是在相同的平均功率下HiPIMS的沉积速率相对较低。

多数学者认为大量的离化靶材金属离子被高电位阴极靶吸回是导致HiPIMS沉积速率低的主要原因[23-24]。因此,国内外研究者[25-29]采用将其他的PVD技术与HiPIMS叠加的方式,或在HiPIMS体系内叠加辅助设备,来改善HiPIMS的沉积速率。然而,上述改进手段往往存在无法达到高离化率-高沉积速率的双重目的。此外,与电弧离子镀[30]等离子体密度(1018~1021m-3)相比,HiPIMS的等离子体密度(1018~1019m-3)还有待进一步提高,这也是HiPIMS存在的问题。

针对上述问题,我们在前期研究[31-32]中提出了一种高离化率-高沉积速率的HiPIMS放电新方法,其基本原理是采用电场和磁场协同增强HiPIMS放电,并系统研究了在不同电场条件下的放电规律和膜层沉积性能。为了更深入理解该新方法的工作原理,本文围绕外部磁场对V靶的等离子体放电行为,以及V膜的微观组织、表面形貌、截面形貌、沉积速率、耐摩擦磨损性能和耐腐蚀性能的调制作用展开研究。

1 实 验

实验中所使用的设备为自行研制的真空镀膜系统,阴极磁控靶为一个圆形平面V靶(直径50 mm,厚度6 mm,纯度99.99%),并安装于真空室一侧的平衡磁控管上。V靶由哈尔滨工业大学先进焊接生产与技术国家重点实验室开发的复合HiPIMS电源供电,该电源能以20~200 Hz的频率和20~400 s的脉冲宽度,输出功率为5 kW的直流电或峰值功率为216 kW(1 200 V和180 A)的脉冲[33]。本底真空度约1×10-3Pa。工作气体为氩气,纯度99.999 7%,气体流量为30 mL/min。采用Si(100)晶片和1060铝合金片(50 mm×30 mm×2 mm)作为基底材料,并将其抛光至镜面光洁度备用。将样品在乙醇和丙酮中超声清洗20 min后放置在距离V靶100 mm的位置处。沉积时基体温度约为150 ℃。基体使用脉冲偏压电源供电。为了在放电系统中引入外加电场,在真空室中与阴极靶呈45°处(图1)安装了辅助阳极[34],该辅助阳极由一个不锈钢板(100 mm×100 mm×5 mm)组成并由恒压模式的兆鑫直流电源供电,电压可在0~110 V范围内调节。为了在放电系统中产生可变外部磁场,在V靶外侧安装了一个300匝线圈的螺线管线圈并由直流电源供电,电流可在0~6 A范围内调节。采用80 mm×60 mm的不锈钢板作为样品基板,用于采集基材离子电流。在偏压电源的阳极中输出一组电流传感器,以检测基板上的离子电流,并使用Tektronix TDS1012B-SC示波器记录。具体实验步骤见表1。

表1 V膜沉积工艺参数Tab.1 Parameters for vanadium film deposition process

图1 实验设备原理Fig.1 Schematic diagram of experiment device

采用多种表面分析技术对V膜的微观结构、沉积速率和表面性能进行了表征。采用X射线衍射仪(XRD,Bruker-D8)研究了V膜样品的相组成和结构。利用扫描电子显微镜(SEM,FEI,Helios Nanolab 600i)对膜层二维表面形貌进行了研究。利用原子力显微镜(AFM,Bruker-AXS-Dimension-Icon)对膜层三维表面形貌和表面粗糙度进行了表征。采用扫描电子显微镜(SEM,Supra-55蓝宝石)观察了膜层的断面形貌并量取了膜层厚度。采用洛氏硬度计(型号为200HRS-150)对膜基结合力进行压痕测试,通过对压痕采用扫描电镜观察其形貌来定性评价膜基结合力。采用销-盘摩擦磨损试验机对膜层摩擦磨损性能进行了测试,并用光学显微镜(OM,VHX-1000e)观察了磨痕形貌。利用动电位极化法(Chi604c)测试了膜层的耐腐蚀性能,在质量分数3.5%的NaCl溶液中获得了Tafel极化曲线,并用扫描电镜观察了V膜表面腐蚀形貌。

2 结果及分析

2.1 外部磁场对V靶放电特性的调制

图2给出不同线圈电流下HiPIMS放电的基体离子电流波形。由图可见,外部磁场对电-磁场协同增强HiPIMS放电时的基体离子电流产生了显著的调制作用。较大的线圈电流可以产生较强的外磁场强度,继而约束更多的电子和离子,最终获得较大的基体离子电流密度,这表明外部磁场有效增加了基体放电区域的等离子体密度。当线圈电流从0 A增加到6 A时,基体离子电流峰值密度逐渐增大。当线圈电流为0 A时,基体离子电流峰值密度仅为63.8 mA/cm2;当线圈电流为6 A时,基体离子电流峰值密度增加了3倍,可达209.2 mA/cm2。当HiPIMS放电脉冲结束后,基体离子电流仍出现很长的拖尾,这表明即使脉冲放电结束,在基体附近仍保持了较高的等离子体密度。随着线圈电流的增加,V靶磁场由平衡磁场向非平衡磁场演变,同时磁力线向近基体区域附近扩展延伸,从而对基体离子电流密度产生较强的调制作用。线圈电流诱导的磁场的变化导致磁控管不平衡程度的增强,离子虽然无法直接受磁场力作用,但可以通过双极扩散作用而被电子牵引至近基体区域[35],进而导致了近基体区域等离子密度增加[36]。电-磁场协同增强HiPIMS放电强度的增加,将直接对V膜生长产生调制作用。

图2 不同线圈电流下HiPIMS放电基体离子电流Fig.2 Substrate ion current waveforms of HiPIMS at different coil currents

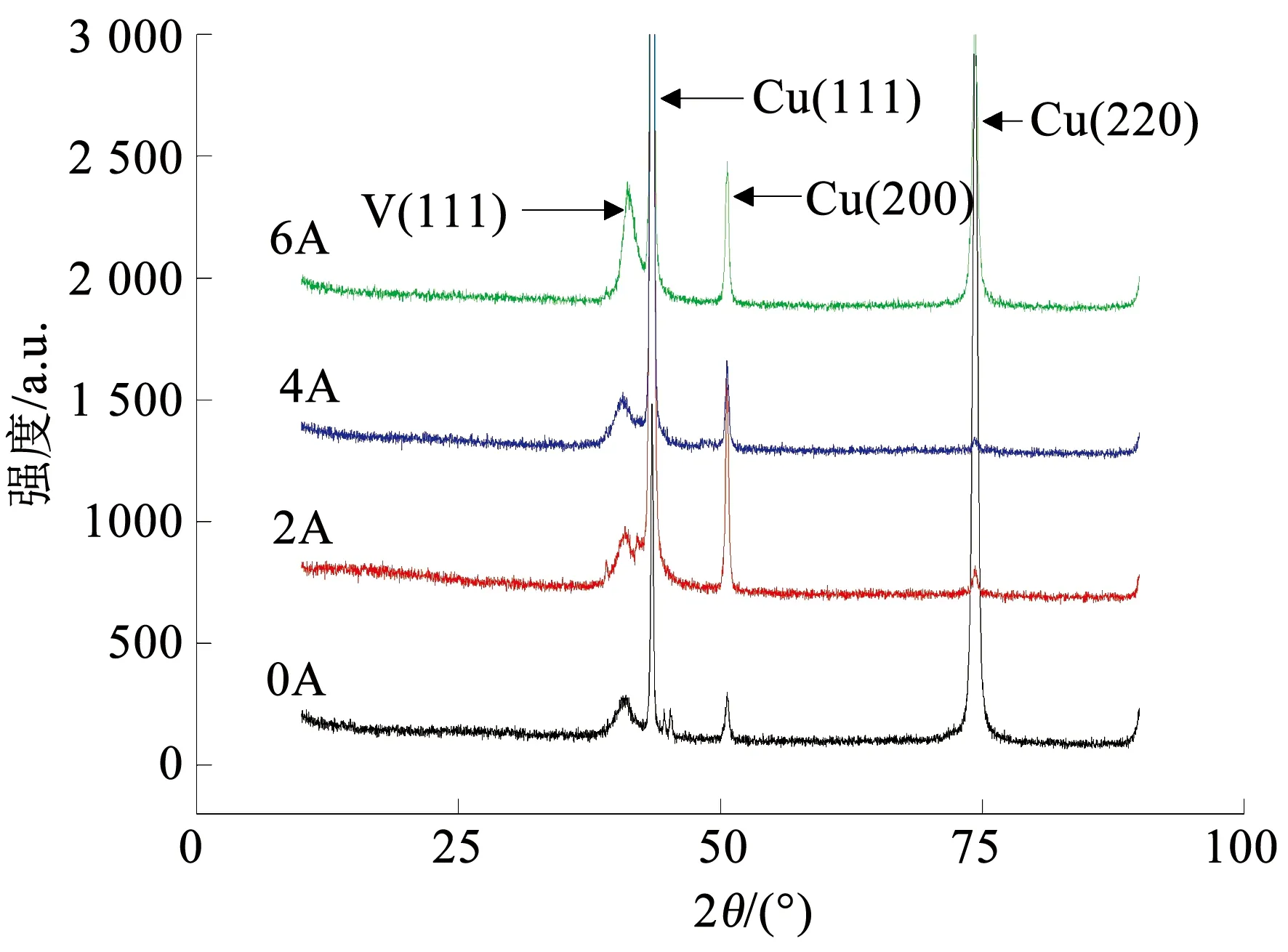

2.2 外部磁场对V膜相结构的调制

图3给出了不同线圈电流下V膜的X射线衍射图。由图可见,不同线圈电流调制下获得的V膜均存在V(111)衍射峰,对应的2θ≈41.36°。过渡层Cu层对应Cu(111)、Cu(200)和Cu(220)衍射峰。此外,随着线圈电流从0 A增加到6 A,V(111)衍射峰强度逐渐增强。分析认为,外部电磁场调制了V(111)相的结晶强度。随着线圈电流的增加,基体离子电流密度增大并对V膜生长产生双重作用。一方面,随着线圈电流的增加,等离子体密度向衬底区域扩展。这增加了基体离子能量密度,降低了基底的附着力,从而提高了晶体的质量[37]。另一方面,更多的动能被输运到基体从而导致基体温度升高,有利于膜层获得结晶生长能量。

图3 不同线圈电流下V膜的XRD衍射图谱Fig.3 XRD patterns of vanadium films at different coil currents

2.3 外部磁场对V膜表面形貌的调制

图4给出了不同线圈电流下V膜的表面SEM二维形貌。由图可见,在不同的线圈电流下,V膜表面呈现出不同生长状态的“圆凹坑状”形貌特征。当线圈电流为0 A时,样品表面单位面积尺寸的圆凹坑数量较少,但单个圆凹坑的尺寸大(直径约为200 nm)且深度较深(对应图中颜色较深部位)。随着线圈电流(2 A和4 A)的增大,样品表面单位面积尺寸的圆凹坑数量增加,但单个圆凹坑的尺寸(直径约为120 nm)呈减小趋势。然而,随着线圈电流增加到6 A时,单个圆凹坑的尺寸又逐渐变大(直径约为150 nm)且深度变大。分析认为,V膜表面形貌特征的演变是由于增强的离子束流轰击(较高的基体离子电流密度)所致,这与高电离溅射或高电离脉冲有关[37],文献[38]中所提出的HIP/HIS技术成功制备了TiAlN涂层,即所谓的“超级氮化物”也呈现出类似的表面形貌特征。

图4 不同线圈电流下V膜的表面SEM形貌Fig.4 SEM surface micrographs of vanadium films on Si (100)substrates at different coil currents

图5给出了不同线圈电流下V膜的表面AFM三维形貌及表面相关数据信息。由图可见,当线圈电流为0 A时,膜层表面单位面积的凸起数量较少但相邻凸起之间形成的圆凹坑较深(参见图5(a)中所示的深度范围:86.1~90.5 nm)。随着线圈电流的增大(2 A和4 A),膜层表面单位面积内的凸起数量增加但相邻凸起之间的圆凹坑深度减小(参见图5(b)和图5(c)中所示的深度范围:55.3~63.1 nm)。当线圈电流增大为6 A时,膜层单位面积内的凸起数量又会变小且相邻凸起之间的圆凹坑深度增大(参见图5(d)中所示的深度范围:73.5~79.9 nm)。该结果与图4中关于V膜二维SEM形貌的研究结果保持一致。

图5 不同线圈电流下V膜的表面AFM形貌Fig.5 AFM surface micrographs of vanadium films at different coil currents

图6给出了不同线圈电流下V膜的表面粗糙度。由图可见,随着线圈电流的增大,V膜的表面粗糙度先减小后略微增大。分析认为,薄膜表面粗糙度与薄膜生长过程中基体的离子通量有关。当线圈电流为0 A时,基体离子流密度小,离子轰击能量低,吸附原子在基体表面的输运和扩散能力较弱,易于形成粗糙的表面状态。随着线圈电流从0 A增加到6 A,基体离子流密度增大,基体获得较高密度离子流。同时高能离子的轰击效应使成膜粒子在基体表面具备较好的迁移扩散能力,薄膜逐渐变得光滑平整。然而,随着线圈电流的进一步增大,基片离子轰击的能量过高,容易造成对膜层的轰击和溅射损伤,进而导致膜层粗糙度增加。

图6 不同线圈电流下V膜的表面粗糙度Fig.6 Surface roughness of vanadium films at different coil currents

2.4 外部磁场对V膜沉积速率的调制

图7给出了不同线圈电流下V膜的截面SEM形貌。由图可见,膜层总体由两层组成,包括Cu过渡层和上部V膜。不同线圈电流下制备的Cu过渡层工艺参数相同,故Cu层的截面生长形貌大体相似。对V膜而言,当线圈电流较小时V层具有致密、细小的晶体生长结构,有明显的柱状结构特征。当线圈电流为6 A时,晶粒变粗、结构疏松。分析认为,V膜致密的生长结构与基体处离子流密度密切相关。合适的离子流轰击有利于获得致密的薄膜生长结构,但随着线圈电流的增加,基体离子电流密度的增加使得基体受到的离子轰击增加,从而显著增加了原子的迁移率,进而可使原子移动或扩散到晶粒间的空隙中,破坏大的柱状晶粒生长并产生更多的成核位点[39]。因此,获得了更致密的组织和晶粒细化。但当离子轰击能量和密度过高,将会导致过热效应,促使晶粒变得粗大、疏松。

图7 不同线圈电流下V膜的截面SEM形貌Fig.7 Cross-sectional SEM images of vanadium films at different coil currents

图8给出了不同线圈电流下V膜的沉积速率。采用0 A、2 A、4 A和6 A的线圈电流沉积的V膜厚度分别为750 nm、825 nm、1 080 nm和1 125 nm。外部磁场成功调制了膜层沉积速率,随着线圈电流的增大,沉积速率逐渐增大。V膜沉积速率的增加可能是由于基体处离子通量的增加所致。

图8 不同线圈电流下V膜的沉积速率Fig.8 Deposition rate of vanadium films at different coil currents

本文采用洛氏硬度压痕试验方法对V膜的膜基结合力进行了定性评价。图9给出了不同线圈电流下V膜的压痕形貌。由图可见,V膜表面均存在不同程度的开裂现象。当线圈电流较小时(0 A和2 A),V膜表面在单位面积上的裂纹数目较多且单个裂纹的开裂程度较大;而当线圈电流较大时(4 A和6 A),V膜表面在单位面积上的裂纹数目较少且单个裂纹的开裂程度较小,表现出较好的膜基结合强度。分析认为,较大的线圈电流(4 A和6 A)产生的高能量、大密度的基体离子流可有效溅射清洗基体表面,同时该离子流在膜层沉积过程中可发挥去除膜层应力与夯实膜层生长过程的双重效应,进而增加膜基结合力。

图9 不同线圈电流下V膜的压痕形貌Fig.9 Indentation morphology of vanadium films at different coil currents

此外,综合图9给出的膜基结合力研究结果与图8给出的V膜沉积速率的研究结果,可知,随着线圈电流的增大,V膜膜层沉积速率增加的同时膜基结合力也进一步得到改善。

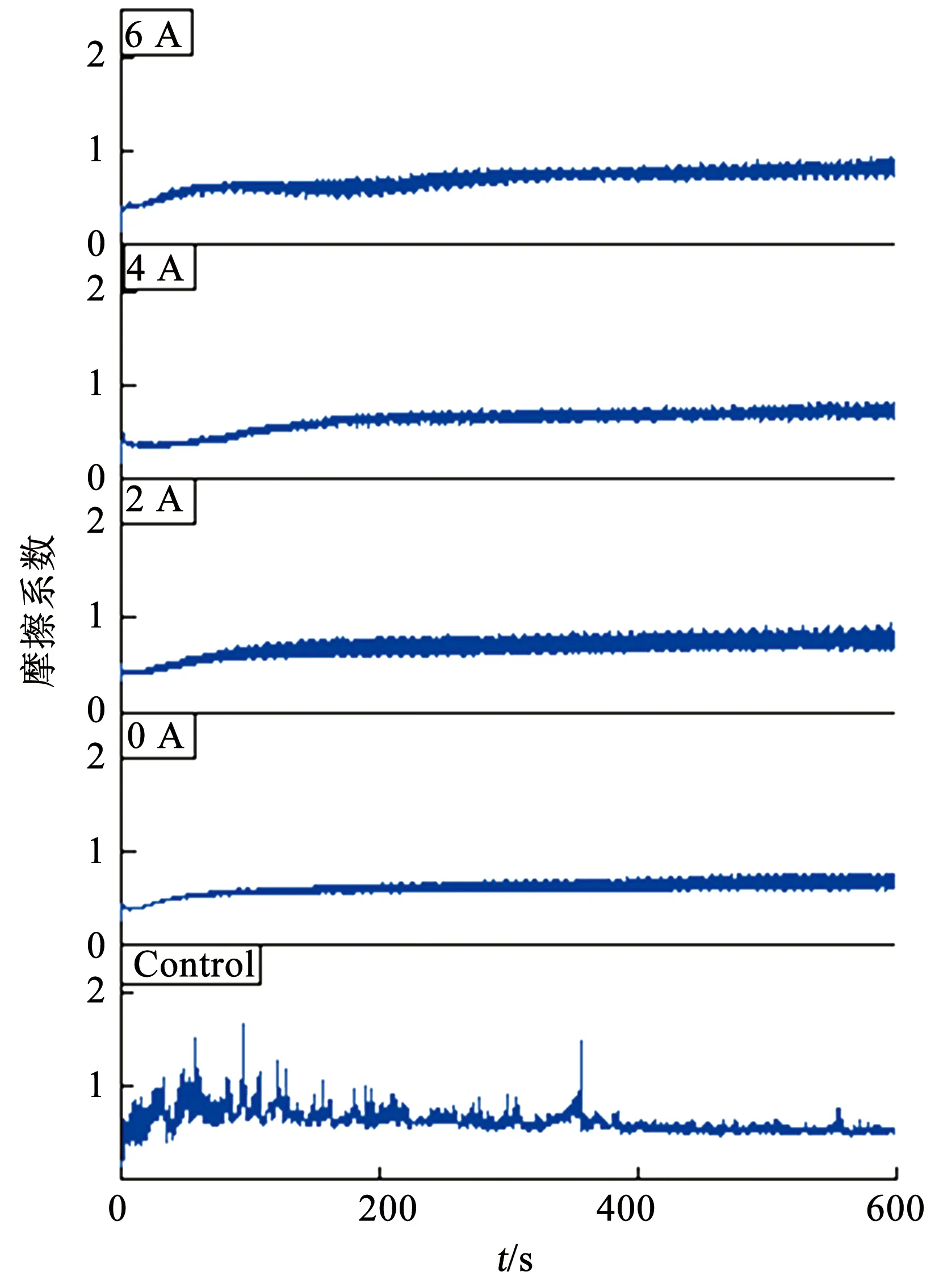

2.5 外部磁场对V膜耐摩擦磨损性能的调制

图10给出了不同线圈电流下V膜的摩擦系数。与基体相比,镀V膜后样品的摩擦系数显著降低,其中当线圈电流为4 A时,V膜样品的摩擦系数最小。

图10 不同线圈电流下V膜的摩擦系数Fig.10 Friction coefficient of vanadium films at different coil currents

为了进一步探究V膜样品耐磨损性能的变化,图11给出了不同线圈电流下V膜样品的磨痕OM照片。当线圈电流为0 A时,磨痕宽度宽且深度深,许多磨痕完全磨漏并将基体暴露出来,这表明V膜样品表面有明显损伤。当线圈电流为2 A时,磨痕宽度变小且深度变浅,样品磨损程度明显减小。随着线圈电流增加到4 A,V膜样品的耐磨性最好,具体表现为磨痕宽度最小且深度最浅。而当线圈电流为6 A时,虽然磨痕宽度较小,但也存在样品表面部分磨漏现象。

图11 不同线圈电流下V膜样品的磨痕OM照片Fig.11 OM images of wear tracks of vanadium films samples at different coil currents

2.6 外部磁场对V膜耐腐蚀性能的调制

图12给出了不同线圈电流下V膜样品的极化曲线。与基体相比,V膜样品的腐蚀电位(Ecorr)升高,腐蚀电流(Icorr)降低,表明V膜样品具有较好的耐蚀性。当线圈电流较低时(0 A和2 A),样品的Ecorr和Icorr相似。当线圈电流增加到4 A时,Ecorr最高,与基体相比可以增加到0.737 V。同时,Icorr降低了2个数量级。此时V膜样品的耐蚀性最好。当线圈电流为6 A时,Ecorr呈下降趋势。另外,不同线圈电流下的Icorr性能较好,降低了2个数量级。腐蚀电位和腐蚀电流的测试结果表明,当线圈电流为4 A时V膜样品的耐蚀性最好。V膜样品的耐蚀性能的改善可能与膜层表面光滑均匀的表面特征有关。

图12 不同线圈电流下V膜样品的极化曲线Fig.12 Polarization curves of vanadium films at different coil currents

图13给出了不同线圈电流下V膜样品电化学腐蚀处理后的SEM形貌。由图可见,当线圈电流为0 A时,V膜样品表面腐蚀明显,腐蚀形式主要表现为孔蚀,并且单位内腐蚀孔数量较多。当线圈电流为2 A和4 A时,V膜样品表面腐蚀程度明显减弱,表现为腐蚀点数量大幅减少。当线圈电流为6 A时,V膜样品出现一定数量的腐蚀点。分析认为,V膜厚度的增加可使V膜样品的耐腐蚀性增加。但当线圈电流增大到6 A时,由于基体离子电流对基体的轰击作用过强导致膜层晶粒粗大、结构疏松,最终导致V膜样品的耐蚀性下降。

图13 不同线圈电流下V膜样品电化学腐蚀的SEM形貌Fig.13 SEM corrosion morphologies of vanadium films at different coil currents

3 结 论

利用电-磁场协同增强HiPIMS技术成功制备了V膜,外部磁场对于HiPIMS放电及膜层结构和性能具有显著的调制作用。当线圈电流从0 A增加到6 A时,基体离子电流密度增加了3倍,V膜表面呈现出典型的凹坑状形貌,V膜表面粗糙度随线圈电流先减小后增大;当线圈电流为4 A时,表面粗糙度最小,仅为10 nm;当线圈电流较低(<4 A)时,由于高电离率和强离子流轰击,V膜呈现出致密细小的晶体生长结构。膜层沉积速率随着线圈电流的增加而增加。当线圈电流为4 A时,V膜样品的摩擦系数最小、耐磨性最优,同时V膜样品具有最好的耐蚀性。