集中供热用非对称板式换热器压力与换热特性研究

宋林坤 ,宋翀芳 ,梁 鹂 ,刘治廷 ,雷勇刚 ,景胜蓝 ,杜保存 ,王 飞

(1.太原理工大学 土木工程学院,太原 030024;2太原市热力设计有限公司,太原 030012)

0 引言

板式换热器是一种极具竞争力的换热设备,由于其具有传热效率高、结构紧凑、清洗方便等优点,在集中供热系统中得到了广泛的应用[1-3]。然而在实际应用中,由于一次网和二次网的供回水温差相差较大(一次侧供回水温差为50 ℃左右,二次侧为25 ℃左右),若使用冷热流体通道截面积与当量直径均相等的常规板式换热器进行热交换,此时冷热侧流道流速必然相差较大,严重影响到换热器性能[4-5]。为此,国内外学者研发出具有两种宽窄不同流道的非对称板式换热器,其结构优势充分利用了两侧介质允许压降,同时也减少了二次侧的泵功消耗和换热面积,适应性更强,具有广阔的应用前景[6-8]。

目前对于非对称板式换热器的研究主要集中在对非对称波纹结构的研发和换热器应用性能测试的研究。FOCKE[9]初步尝试了6种不同结构的非对称流道,但均未投入实际使用。此后,文献[10]根据市场需求研发出国内首款非对称板换,并应用于某热力站,为非对称板式换热器实际应用提供了可借鉴的经验。随后非对称板换在某热力站得到进一步推广,取得了良好成效[11]。然而,上述非对称板换是采用2种不同板片相间叠加构成,其结构复杂,对加工、制造、运行提出了较高的要求。而王中铮等[12]巧妙地提出了一种大小正弦波交替的非对称轮廓,可通过一种板片相对倒置叠加出大小不同的非对称流道,工艺更为简单便捷。然而对大小正弦非对称板的波形结构化参数的设计和板片性能评价的研究仍相对较少。

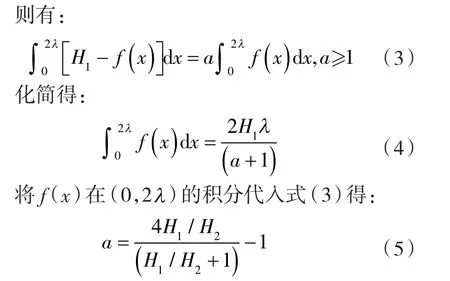

为此,本文提出采用非对称因子a来描述板片的“非对称性”,对非对称板轮廓曲线进行了参数化处理,理论解析了对换热效果具有重要影响的非对称因子a的参数化设计;采用数值模拟的方法,模拟对比了6种非对称因子a在不同流量下非对称板式换热器的流动传热性能。

1 数值模型

1.1 非对称性的参数化

对称流道和非对称流道的基本轮廓如图1所示。在实际工程应用中,当冷热流体流量或温差要求不同时,非对称板换因其结构特性可以较好地平衡两侧流速及压力的差异。

图1 流道结构及参数示意Fig.1 Schematic diagram of channel structure and parameters

非对称板换流道截面的相对大小直接影响着两侧的实际流速,进而对换热器整体的换热效果产生重要影响,因此,探究表征非对称流道截面非对称性的参数至关重要。本文提出以非对称因子a来描述流道截面的非对称性,其定义如下:

式中 Aw——大流道截面积;

An——小流道截面积。

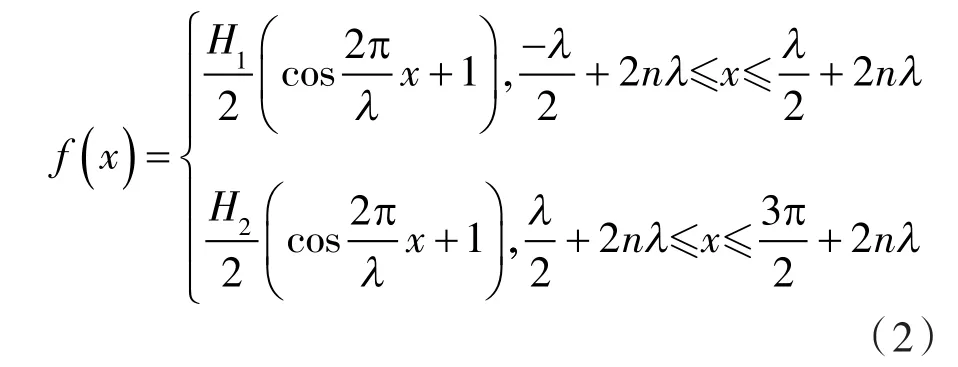

为了对非对称流道截面进行参数化研究,需要对其形状进行参数化。在本研究中,通过对常规正弦曲线轮廓进行变形,得到曲线形状的表示公式如下:

式中 H1——大波高;

λ ——法向截距;

n ——系数,n=…-2,-1,0,1,2…;

H2——小波高。

由式(5)可以得出非对称因子与法向截距λ和波纹倾角 β 均无关,仅取决于大小波高的比值。图2示出不同波高比下非对称因子的大小。如图所示,当H1等于H2时,流道呈对称结构,随着波高比H1/H2的增大,非对称因子随之增大,当H1/H2趋于无穷时。因此,当小波高H2=0时,非对称因子a近似记为3。

图2 波高比对非对称因子的影响Fig.2 Effect of wave height ratio on asymmetric factor

本文将通过改变非对称因子a达到调整冷热两侧流道结构的目的,并对不同结构非对称板片的流动换热性能进行模拟研究。

1.2 计算模型及其数学描述

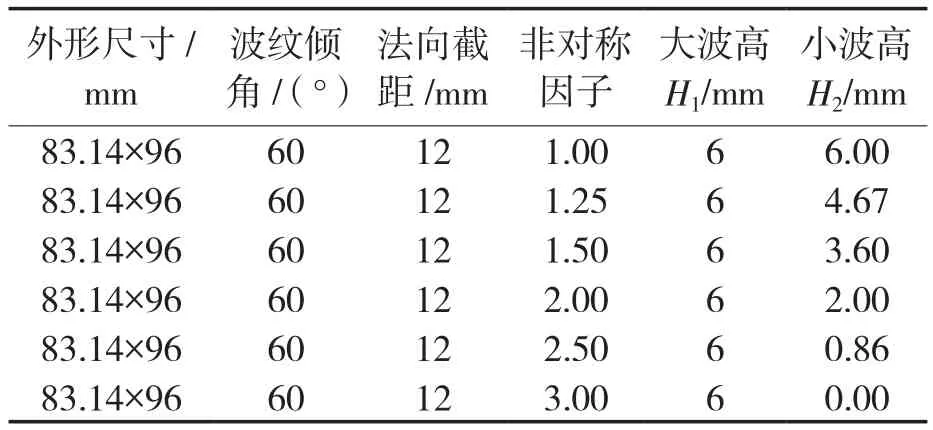

为了研究冷热流体流道非对称性对板式换热器性能的影响,本文参考板片E116-BP,根据非对称因子关系式,构建6种不同流道截面对称性的波纹板片,截取主流区进行分析,其板片和波纹参数见表1。

表1 模型参数Tab.1 Model parameters

由表1可以看出:非对称因子a为1的板片为传统对称型板式换热器,保持大波高不变,以保证冷热两侧整体流道的体积稳定,随着非对称因子增大,小波高逐渐减小,进而改变冷热流道两侧截面的非对称性。

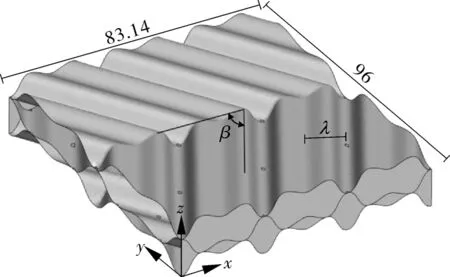

图3示出了数值计算模型,计算区域包括2个流道(上测为冷流体,下侧为热流体),流动方式为顺流。

图3 模型及参数示意Fig.3 Schematic diagram of model and parameters

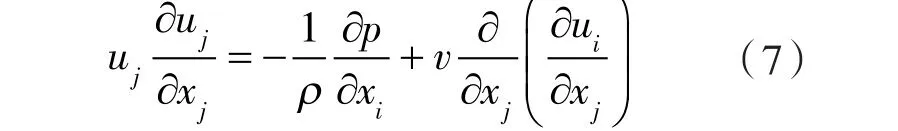

本文在数值模拟中采用标准k-ε湍流模型[13-14],考虑流固耦合问题,则换热器内流动和换热的控制方程组如下:

质量守恒方程:

动量守恒方程:

能量守恒方程:

式中 u ——流体流速,m/s;

i,j ——下标,i,j=1,2,3;

ρ ——流体密度,kg/m3;

p ——压强,Pa;

v ——运动黏度,m2/s;

α ——热扩散系数,m2/s。

流体入口采用速度入口,工作介质为水,冷流体(二次侧)入口温度为323.15 K,热流体(一次侧)入口温度为403.15 K,出口采用压力出口。中间导热壁面为couple流固耦合壁面,其余壁面为绝热边界。计算中采用分离变量隐式法求解,速度和压力耦合采用simple算法,离散格式采用二阶迎风格式。

1.3 入口工况

本文选取太原市某热力站为研究工况,一二次网设计供、回水温度分别为130/80 ℃、50/75 ℃,冷热流体温差比为2:1,因而质量流量比qm1:qm2=1:2。为进一步探究流道非对称性与流量对非对称板式换热器换热性能的综合影响,本文针对5种不同质量流量工况下a=1.00,1.25,1.50,2.00,2.50,3.00的板片进行对比分析。

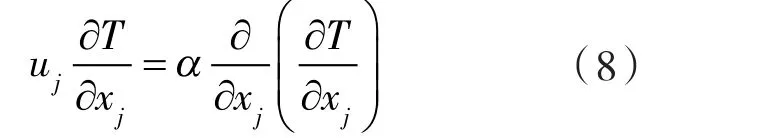

1.4 网格划分及模拟验证

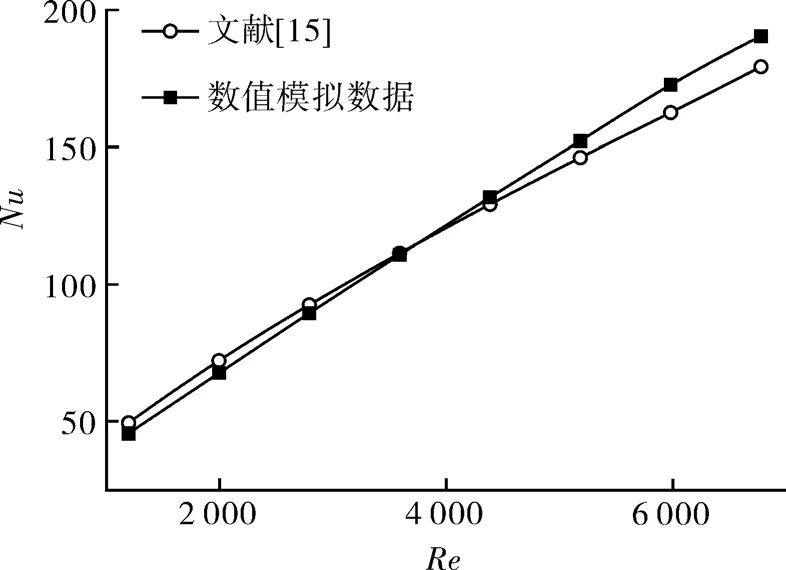

基于流道结构复杂且不规则,采用四面体网格划分。以热侧面努谢尔特数Nu作为独立性考核指标,当网格数量达到220万时网格无关性得到验证。为进一步验证模型的准确性,将最终模拟换热结果Nu与Muley等[15]的试验结果进行对比验证,发现Nu的试验结果与模拟结果最大偏差为7.73%,证明了模型的可靠性。

图4 数值计算结果与文献[15]试验数据对比Fig.4 Comparison between numerical calculation results and experimental data of reference[15]

2 模拟结果及数据分析

2.1 传热性能分析

非对称因子的变化使得冷热两侧流道结构发生改变,这必将对两侧流道的传热性能以及阻力特性产生重要影响。

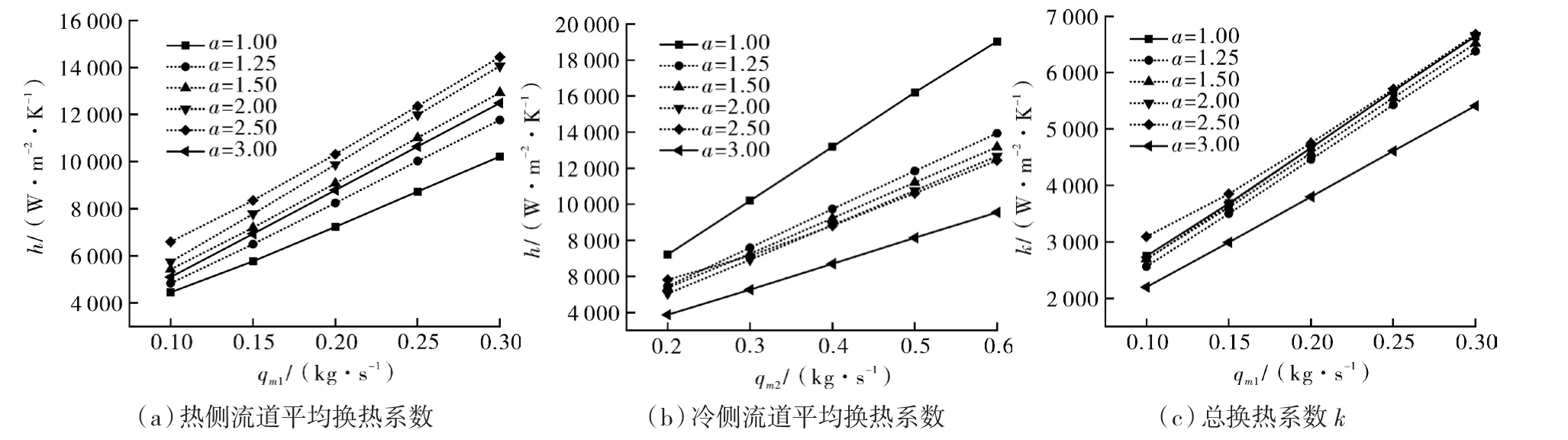

图5示出了不同流量下非对称因子变化对冷热两侧流道内平均换热系数以及总换热系数的影响。由图5(a)可得,热侧流道平均换热系数h随着质量流量qm1的增大呈线性增长的趋势。相同流量下,热侧换热系数随着非对称因子a的增大而逐渐增大,当a达到最大值3.00时换热系数出现下降。这是由于随着a的增大热侧流道截面积逐渐减小流速将逐渐增大,因此换热效果增强,当a=3.00时,热侧流道小波高处变为平板导致板片出现大面积贴合,有效换热面积减小近1/3。由图5(b)可以看出,冷侧流道平均换热系数随流量的变化规律与热侧类似,随着流量的增大而增大。不同的是,其增大的趋势随着非对称因子a的增大而逐渐减小。纵向来看,冷侧平均换热系数随着a增大而减小。由图5(c)可得,除a=3.00外,其他非对称因子所表现的换热性能相差不大,a=2.5时,总换热系数k最大,但这种优势随着流量的增大逐渐减小。综上所述,由于a=3.00时有效换热面积大大减小,换热性能较差,这里不再进行赘述。对于其他结构板片虽然非对称因子的变化对冷热两侧流道平均换热系数均具有较大影响,但是对于总换热系数而言,不同非对称型结构的传热性能并未产生明显差异。

图5 不同a下h及总换热系数k随质量流量的变化Fig.5 The change of h and total heat transfer coefficient k with mass flow for different a

2.2 流动特性分析

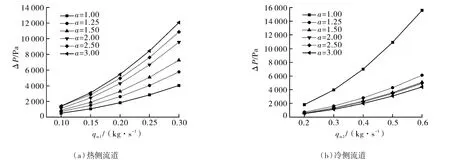

不同质量流量下冷热两侧流道的压降ΔP变化曲线如图6所示。冷热两侧压降随着流量增大均呈现指数增长的趋势,而随着非对称因子的增大,热侧压降增长趋势越来越大,相反冷侧压降增长趋势逐渐平缓。这是因为随着a的增大,热侧流道截面积减小而冷侧流道截面积逐渐增大,因而导致热侧流体流速加快,湍流程度加深,进出口压降增大,相反冷侧湍流程度减缓,压降逐渐减小。值得注意的是,对于冷侧流道,a=1.00(对称式板换)相比其他非对称式板换的压降出现很大差异。何以造成阻力差别如此之大,其原因在于:对于板换而言,其压力损失主要发生在板间触点附近即交叉流道处,交叉流道处相对板片槽内流体因相互拖拽产生一个反向切向分力,这正是流道压力损失的主要原因。非对称板大小正弦轮廓的设计拓宽了冷侧流道,消除了小波高处的触点,实质上相当于合并了2个相邻流道,可近似看作扩展了沟槽法向截距,因而板片单位面积沟槽数大幅减少,交叉流道减少(触点减少),致使板间整体切向力减小,因而阻力大幅降低。

图6 不同a下压降ΔP随质量流量的变化Fig.6 The change of pressure drop ΔP with mass flow for different a

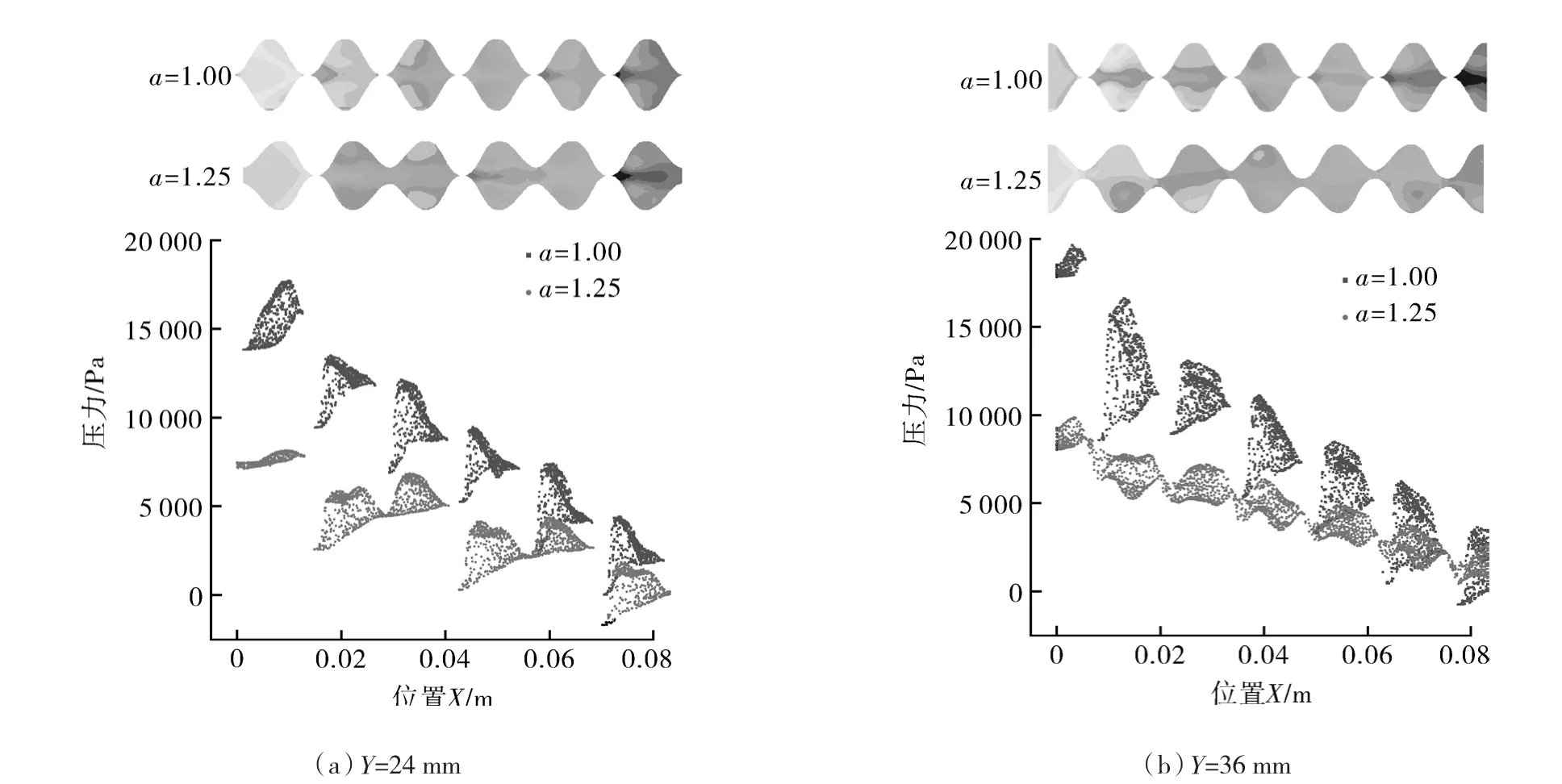

为了揭示上述阻力变化的宏观表象,对流道内冷热流体的流动特性进行了进一步探究。选取非对称因子a=1.25与对称式板换冷侧触点处沿流向方向切面的压力分布进行分析,如图7所示。

图7 qm2=0.6 kg/s时触点处切面压力分布对比Fig.7 Comparison diagram of cross section pressure distribution at contact when qm2=0.6 kg/s

Y=24 mm切面处对称式板换触点处压力变化明显,呈现断崖式下降,而a=1.25非对称式板换触点处压力与对称式出现相同的下降趋势,而在触点消除处压力分布连续且压降较小。在Y=36 mm切面a=1.25板换由于切面上触点全部消除,压力下降十分平缓,且压力变化相对均匀。由此进一步印证了非对称板式换热器大流量侧的降阻优势。研究表明,a=1.25时冷侧压降仅为对称式的0.39~0.41倍,这对换热器冷侧是十分有利的。同时,由于冷侧流量占到换热器总流量的2/3,此时冷侧流道阻力的大幅下降将对整个换热器的能耗水平产生更有利影响。

2.3 综合性能分析

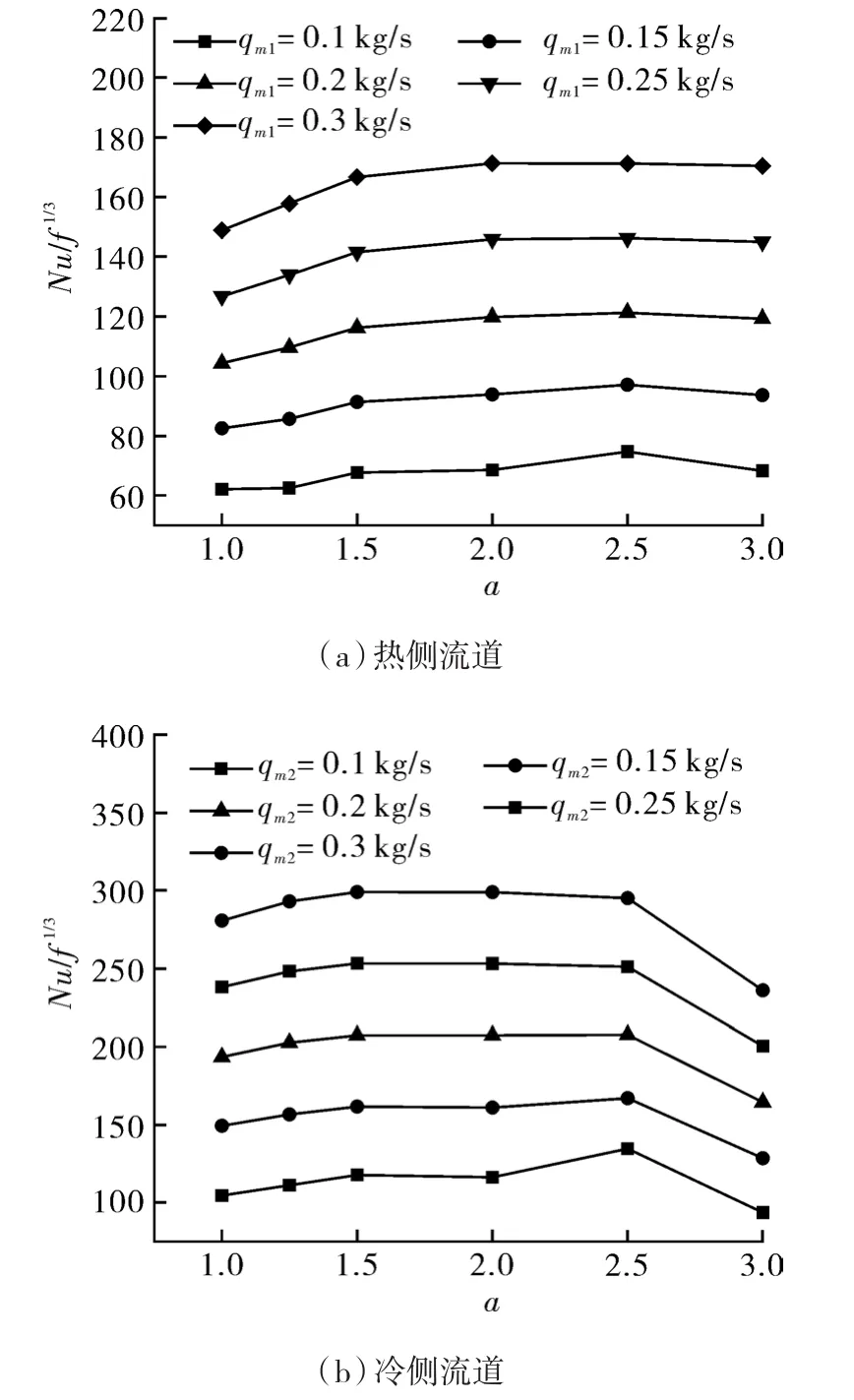

上述研究表明,相比对称型板换,非对称性结构在保证了换热性能的情况下,使冷侧流道阻力显著降低。为了综合评价非对称换热器整体性能,引入基于相同泵功消耗下的综合传热性能因子Nu/f1/3对板式换热器进行性能评价[14,16]。

两侧流道的综合传热性能因子的大小如图8所示。相同流量下,热侧流道综合传热性能因子随着非对称因子a的增加先增大后减小,在a=2.50时达到最大值。冷侧随着a的变化与热侧相似,呈先增后减的趋势,在低流量时,a=2.50的综合传热性能具有明显优势,但是随着流量增加逐渐与a=1.50,2.00持平。综上所述,除a=3.00由于有效换热面积减小导致换热性能下降外,其余非对称板式换热器综合换热性能均明显优于对称型,而非对称结构中非对称因子a=2.50的板换对于集中供热工况表现出更出色的适应性。

图8 两侧流道的综合传热性能因子Nu/f 1/3对比Fig.8 Comparison diagram of the comprehensive heat transfer performance factor Nu/f 1/3 of the two channels

3 结论

(1)非对称板片的结构参数对换热器流动换热性能具有重要影响,而非对称因子a的理论解析为结构化参数的合理设计提供了理论依据。

(2)非对称板片减小了非对称工况下冷热两侧压力分布的差异,明显改善了小流量测传热性能,且大流量侧得益于流道触点的减少,阻力明显降低,可达60%左右。

(3)综合分析表明,在集中供热不等流量工况下,无论是小流量测还是大流量侧,非对称板换综合性能因子(除a=3.00)均要优于对称式板换,表现出更优越的性能。

(4)在本文所选取的不同非对称结构中,非对称因子a=2.50的板片对于集中供热工况表现的综合性能最佳。