近距离煤层残留煤柱下回采巷道变形破坏研究

王智欣,高林君,周 博,胡 伟

(陕西德源府谷能源有限公司三道沟煤矿,陕西 府谷 719400)

0 引言

受开采条件限制,在采区边界及集中大巷两侧不可避免会留设不规则形状的煤柱,有时煤柱尺寸可达10~200 m[1-3]。近距离煤层开采时,受断层、煤厚变化等因素影响,上下煤层工作面会出现交叉布置,导致下煤层工作面或回采巷道处于上煤层残留煤柱下方。由于煤层间距较小,受上煤层残留煤柱传递的集中应力影响,势必给下煤层工作面安全生产及巷道支护带来困难[4-7]。

曹宝良等[8]总结分析了开滦矿区在上煤层残留煤柱下方3个综采面的煤矿观测资料,得出残留煤柱对下部煤层影响范围及最大支承压力点等。王震等[9]针对近距离煤层残留煤柱下方煤巷支护问题,提出对上部残留煤柱爆破卸压、避开集中应力区及加强巷道支护等3种解决方案。康继忠等[10]采用数值计算的方法揭示近距离煤层残留煤柱下巷道围岩变形影响规律。刘洪林等[11]实地监测近距离残留煤柱下巷道破坏特征,并提出了基于破碎围岩注浆和高强度锚杆支护的巷道修复技术。

在西部矿区某矿,2中煤层工作面部分回采巷道处于2上煤层残留的不规则煤柱下部。下煤层开采过程中,顶板上部残留煤柱尺寸减小,致使下煤层区段煤柱及回采巷道压力增加,回采巷道出现严重变形破坏。文中通过现场实测等方法,探究下煤层区段煤柱应力分布与发展过程、顶板及两帮收敛变形过程和巷道破坏过程,阐述近距离煤层不规则残留煤柱下回采巷道矿压显现规律,为今后类似开采条件下的巷道支护设计提供借鉴与理论依据。

1 工程概况

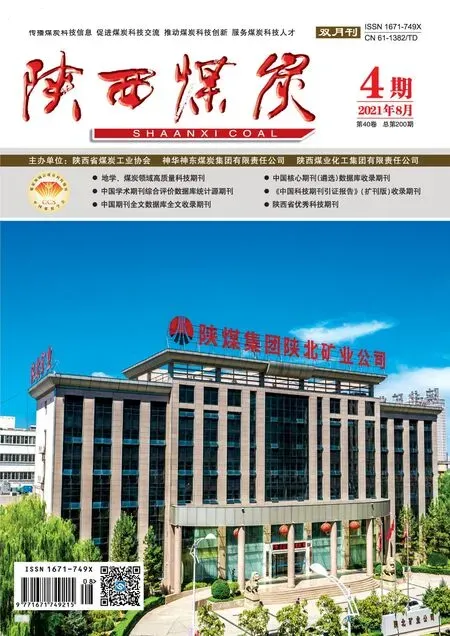

西部矿区某矿2上煤层已回采完毕,现回采2中煤层。2上煤层均厚3.5 m,倾角0°~3°;2中煤层均厚3.3 m,倾角0°~5°。2中与2上煤层之间为平均厚度5.0 m的砂质泥岩。2上煤层开采过程中形成不规则形状的残留煤柱,2中煤层20314工作面回采时部分巷道处于上部残留煤柱下方。残留煤柱赋存情况及上下煤层工作面空间关系如图1所示,工作面岩层柱状如图2所示。

图1 残留煤柱及上下煤层工作面巷道布置

图2 岩层柱状

20314 辅运巷沿着煤层顶板掘进,宽5.2 m,高3.3 m。巷道顶板支护使用锚杆、锚索、钢带与菱形铅丝网,并对顶板喷浆50 mm。两帮支护使用螺纹钢锚杆、圆钢钢带与菱形铅丝网。残留煤柱下部20314辅运巷内支设单体液压支柱支护顶板,巷道每排布置4根单体液压支柱,排距1 000 mm。

2 监测设备布置

20314工作面回采前,在不规则残留煤柱下部20314辅运巷内布置5#测站、6#测站。为获得完整的数据,测站监测内容包括:①顶板岩层位移监测;②巷道围岩表面位移监测;③巷道区段煤柱侧煤体垂直应力监测,如图3所示。

图3 20314辅运巷巷道监测设备安装

2.1 顶板煤岩体深部位移监测

在巷道顶板围岩内部布置钻孔,钻孔内安设有5个锚固点的多点位移计,锚固点的深度分别为1 m、2 m、4 m、7 m及10 m,以此方法记录巷道顶板深部岩层位移数据。

2.2 巷道围岩表面位移监测

在测站位置,巷道顶板及两帮分别布置测点,采用激光测枪测量测点之间的距离变化量,通过计算获得巷道顶底板下沉量和两帮移近量。

2.3 巷道帮部煤体应力监测

在巷道区段煤柱帮部煤体内部布置钻孔,钻孔内安设液压枕,记录帮部煤体的垂直应力变化情况。在每组测站位置,9个钻孔应力计打设到区段煤柱的煤体内,相邻应力计间距为0.8 m。

3 巷道破坏过程

根据现场观测结果,20314工作面回采至20112工作面采空区下部时,研究区域内(不规则残留煤柱下部的20314辅运巷)回采巷道围岩变形较大:6#测站附近的巷道首先出现围岩大变形,5#测站附近的巷道滞后出现围岩大变形,巷道的收敛变形滞后于20314工作面推采,但研究区域内顶底板最终全部闭合,两帮破坏严重。

考虑到5#测站监测数据不完整,以6#测站处巷道围岩变形为例说明巷道破坏过程。20314工作面推采过残留煤柱S1时20314辅运巷破坏过程经历3个阶段,如图4所示。

(图中负数表示6#观测位置在工作面前部,正数表示观测位置在工作面后部)

3.1 第1阶段

如图5所示,多点位移计监测结果显示顶板上方2 m范围内的基点(M1、M2)发生离层,离层量分别为218 mm、163 mm,顶板离层范围小于2.0 m。如图6所示,当20314工作面位于6#测站后部30~74 m之间时,区段煤柱侧煤帮最大水平位移为0.42 m。顶底板收敛变形量为0.29 m,其中底板变形量占82.3%。图7为20314工作面回采引起的区段煤柱垂直应力变化过程。20314工作面在6#测站后部16 m时,煤柱处垂直应力曲线呈马鞍状。区段煤柱一侧的垂直应力峰值为14.3 MPa,煤柱另一侧的垂直应力峰值为12.9 MPa。

图5 20314辅运巷6#测站巷道顶板垂直位移

图6 工作面推采时巷道6#测站位置收敛变形(水平坐标中负数代表工作面在测站后部)

图7 20314工作面推进至相对6#测站不同位置时区段煤柱垂直应力分布

此阶段上煤层残留煤柱受采动影响较少,整体承受的载荷不断增加,20314辅运巷两侧煤体(煤柱)出现应力集中的现象。

3.2 第2阶段

如图5显示,多点位移计记录显示多点位移计数据增长较大,其中M4基点数据增加至183 mm。说明第2阶段顶板离层已经发展到顶板深部4~7 m。如图6所示,20314工作面推进至相对6#测站-10~30 m时,煤柱侧帮部最大水平位移0.71 m,巷道水平方向收敛变形达19.6%;巷道垂直方向收敛变形大幅度增加至0.91 m,其中底鼓引起的变形达到0.55 m。20314工作面位于6#测站前部22 m时的垂直应力变化曲线,如图7所示。区段煤柱处垂直应力峰值突然增加到25.5 MPa,平均垂直应力由8.7 MPa增加至14.2 MPa。区段煤柱垂直应力增加暗示着额外的载荷已经转移到煤柱上方。

上述现象表明,随着20314工作面推采,上煤层S1残留煤柱继续减少,承受的载荷继续增大。上煤层残留煤柱将增大的载荷传递至20314辅运巷围岩,20314辅运巷围岩承受的载荷增大,这是20314辅运巷两帮煤体破坏的主要原因。

3.3 第3阶段

如图6所示,在此阶段,当20314工作面推进至超前6#测站30 m时,20314辅运巷水平方向收敛变形快速增加;当20314工作面推进至超前6#测站35 m时,20314辅运巷顶板下沉和底鼓快速增加。巷道垂直方向最大收敛变形量达到2.6 m(其中顶板下沉占到53.85%),巷道水平方向收敛变形量大于3.04 m(其中区段煤柱侧煤帮变形达到67.6%)。此阶段多点位移计已损坏,所以顶板岩层运动数据缺失。

如图7所示,20314工作面位于6#测站前部58 m时,形成双峰状压力曲线。煤柱一侧的垂直应力峰值降低至7.7 MPa,另外一侧的垂直应力峰值降低至11.6 MPa。平均垂直应力由14.2 MPa降低至6.2 MPa。垂直应力的变化说明区段煤柱6#测站位置两侧的塑性破坏区域已经深入到煤柱中部,整个煤柱已完全失效。相比第2阶段,20314辅运巷严重的巷道变形说明此时区段煤柱处在应变软化阶段[12]。上覆顶板岩层垂直集中应力是20314辅运巷区段煤柱侧帮部煤体被大面积挤出的主要原因。

巷道整体变形破坏情况如图4所示,此时巷道6#测站处的单体液压支柱几乎全部失效。20314辅运巷发生比较明显的大变形,尤其是巷道顶板区段煤柱侧较大的下沉量,预示着区段煤柱已经屈服失效,区段煤柱处于残余强度阶段。

上述现象表明,随着20314工作面的推进,上煤层S1残留煤柱继续减少直至最终成为孤立的三角形煤柱。而三角形煤柱下部的下煤层区段煤柱首先屈服失稳破坏,造成6#测站处顶板呈现倾斜状。

4 结论

(1)20314辅运巷的收敛变形滞后于20314工作面推采,6#测站附近的巷道首先出现围岩大变形,5#测站附近的巷道滞后出现围岩大变形,但最终研究区域内的顶底板几乎全部闭合。

(2)依据巷道的破坏过程,可以将其划分为3个阶段。前2个阶段,区段煤柱承受的载荷逐渐增大到最大值,在第3个阶段,区段煤柱处于残余强度阶段,支承能力下降,变形严重,造成巷道区段煤柱侧帮部大量煤体挤出,同时区段煤柱上部顶板下沉严重,巷道上部顶板呈倾斜状。

(3)当20314工作面推进至超前6#测站30 m时,巷道水平方向收敛变形快速增加。当20314工作面推进至超前6#测站35 m时,巷道垂直方向收敛变形快速增加,最终导致巷道破坏。说明顶底板变形滞后于两帮的收敛变形。