基于PLC的间歇式聚合反应器自动控制系统设计

朴星宇 梁永恒

(1、科世达汽车电器有限公司,吉林 长春 130000 2、吉林化工学院,吉林 吉林 132022)

1 概述

在聚合工艺中,影响生产过程的主要参数为进料与产物流量、反应釜液位、反应温度及反应压力。传统的间歇式聚合生产工艺,往往由操作人员读取现场仪表参数,通过手动调节控制阀门的方式实现生产过程,其生产过程具有生产成本高、安全性与经济效益低、人为因素影响大等特点。因此,本文以间歇式聚合反应器为研究对象,提出一套基于PLC的间歇式聚合反应器自动控制系统。所谓间歇式聚合就是将所有反应所需组分一次性全部加入到反应器内,然后在特定的反应条件下完成聚合反应直到出料[1]。间歇聚合较其他聚合反应相比具有操作容易、较易控制的特点,因此在合成氯乙烯及橡胶等单体的聚合中得到了非常广泛的应用[2]。

可编程控制器,简称PLC。具有可靠性高、抗干扰能力强,通用性强、编程方法简单易学等特点。随着可编程控制器的日渐成熟,越来越多设备的控制都采用PLC控制器来代替传统的继电器控制,并取得了很好的经济效益。

2 系统整体结构

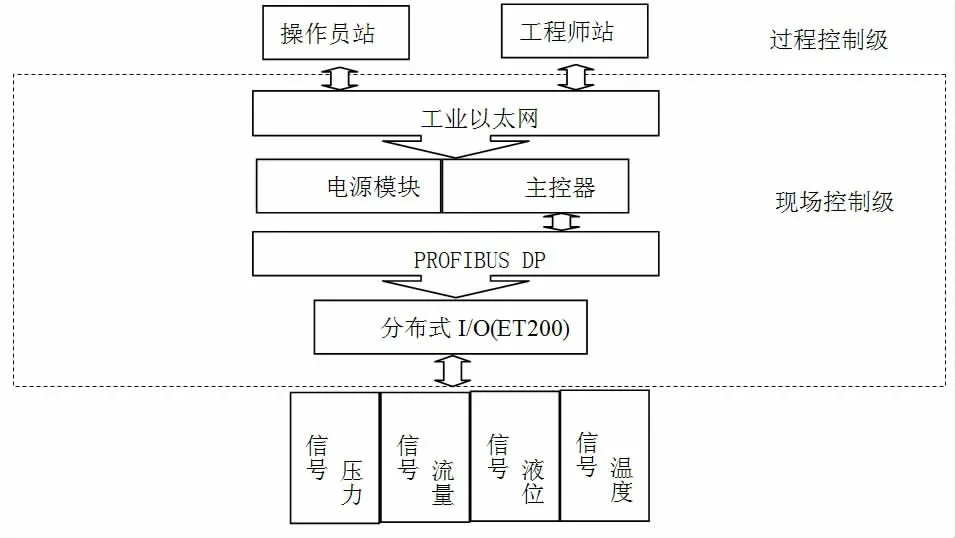

图1所示为PCS7系统结构图,PLC通过下位机程序及上位机发出指令,实现对现场各种设备的控制以及各种数据的采集,然后将采集的数据及信号发送到上位机,接收由上位机发送的控制阀门开度的命令,通过与其相对应的地址模块进行处理并输出,进而控制各个阀门的开度。在本系统中,下位机采用西门子公司的S7-400 PLC[3]。

图1 PCS7系统结构图

3 下位机程序设计

3.1 进料控制程序设计

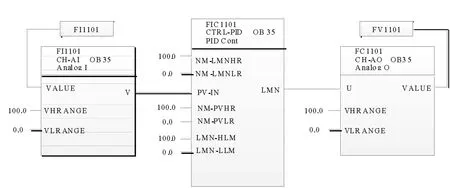

控制系统的进料程序使用CFC编写。通过比值控制程序可以实现两种物料按比例投放到反应釜中的功能[4]。程序中首先由CH_AI模块将物料A流量信号转换后送给PID程序模块的PV_IN,并将该值通过两个不同的乘法指令放大或缩小后作为B物料及催化剂的设定值来实现比值控制,最后PID控制器把计算好的输出数值由CH_AO模块输出给物料A流量控制阀。物料A进料控制程序如图2所示。

图2 物料A进料控制程序

将物料B的测量值通过CH_AI功能图转换送到其流量PID控制器的PV_IN,将物料A的输入转换值通过乘法器乘以0.3 4送入PID的SP作为物料B的设定值,最后由CH_AO模块输出控制物料B的流量阀。物料B进料控制程序如图3所示。

图3 物料B进料控制程序

3.2 反应温度程序设计

通过在CFC编写温度控制程序可以实现对温度的控制,当聚合反应发生使罐内温度升高时,通过对冷却水流量控制使反应罐温度下降,进而保证反应能够在一个几乎趋于平稳的温度环境中进行反应。程序中通过两个不同的CH_AI功能图分别对温度、流量信号进行转换并送入相应的PID控制器,同时将反应罐温度控制器的输出值作为冷却水流量控制器的输入值,最后将流量控制器的输出通过CH_AO功能图输出控制冷却水流量阀,通过对冷却水流量的控制实现温度的定值控制,程序如图4所示。

图4 反应罐温度-流量串级控制程序

3.3 顺序控制程序设计

在SFC中编写程序系统的初始化程序在系统运行前,确保所有阀门和泵全部处于关闭状态,所有PID控制器均为手动状态,且设定值为0.0 。初始化完成后系统将开始运行,将A物料进料阀全开,B物料阀与催化剂阀也会相应打开,所有阀开度稳定后,系统投入到自动模式加料。当物料到达反应釜液位值的50%时关闭所有进料阀与进料泵,同时打开搅拌器进行搅拌。之后设置反应釜温度为86度,压力为8.1 bar,并将温度与压力PID控制器投入到自动模式运行。在反应进行60分钟后,关闭搅拌器并将所有之前使用到的阀门、泵和PID控制器等恢复初始状态,打开产物排放阀将产物全部送出,本次生产结束。

4 结论

本系统实现了对间歇式聚合反应生产装置的智能监控,大大减少了生产过程中的手工操作环节,提高了生产的经济性和可靠性。本系统能显示系统工作状态和参数,能对系统运行进行操作,具有PID手动/自动切换、趋势曲线显示、历史流量查询等功能。