Ti2AlNb 合金孔挤压加工残余应力仿真与疲劳实验

王彦菊,王 欣,沙爱学,李兴无

(1.中国航发北京航空材料研究院 应用评价中心,北京 100095;2.中国航发北京航空材料研究院 表面工程研究所,北京 100095)

Ti2AlNb 合金隶属于三大Ti-Al 系金属间化合物(γ-TiAl、α2-Ti3Al、O-Ti2AlNb)之一,具有良好的高温力学性能、高比强度、较好的高温抗蠕变、抗钛火等性能,在航空航天高温部件上得到越来越多的应用[1-3]。然而,Ti2AlNb 合金的典型特征是缺口敏感性强,应用于航空发动机部件,不可避免地需要加工一些螺栓孔、配合孔、安装孔等结构,这些孔结构存在明显的应力集中,是部件实际服役中容易产生疲劳断裂失效的部位。Ti2AlNb 合金部件使用中需要有足够的高温低周疲劳性能[4-6],孔挤压强化是提高带孔零件疲劳性能的重要手段之一[7],研究其对Ti2AlNb 合金疲劳性能的影响对于Ti2AlNb合金在航空航天高温部件上的推广应用具有非常重要的意义。

孔挤压强化工艺是采用直径大于孔径的挤压芯棒,表面润滑后以一定的速度穿过孔结构,使得孔结构处的材料发生弹塑性变形。其原理是在孔结构的周边引入残余压应力,残余压应力的存在会使得小裂纹闭合,裂纹的扩展速率减慢,同时改善孔边应力集中,从而大幅度提升孔结构的疲劳寿命。孔挤压强化也会使材料微观结构发生变化,如增加位错密度、产生胞状位错缠结等,从而阻碍晶体滑移,起到提高疲劳寿命的效果[8-9]。目前,国内外在孔挤压强化工艺提升材料疲劳性能方面做了大量的研究[10-14],但相关研究也发现,孔挤压强化并不是采用的挤压芯棒直径越大越好,当挤压芯棒过大时,构件的其他表面完整性参数如粗糙度、微观组织等发生较大变化并对构件的最终疲劳寿命产生较大的影响,同时进出口残余应力的不一致也会造成构件的疲劳寿命存在较大的差异。

残余应力作为影响孔挤压强化效果的重要因素,对于研究并指导孔挤压强化工艺尤为重要,但由于受残余应力测试仪器的限制,目前还无法得到完整的孔壁残余应力。因此,在设计阶段常采用实验和模拟分析相结合的方法研究孔挤压强化[15-18],通过孔挤压模拟仿真得到挤压孔残余应力沿深度方向的分布规律,再结合实验测得的残余应力结果分析仿真的可靠性。研究发现,利用有限元分析能够对孔挤压疲劳寿命进行较好的预测[19-21]。孔挤压强化工艺的方法已经相对成熟,然而,针对新型材料Ti2AlNb 合金的孔挤压强化工艺研究鲜有系统的报道,对该材料孔挤压强化工艺的仿真分析方法也没有系统的研究。

本工作采用有限元方法建立孔挤压过程残余应力场模型,通过实验测量试样表面残余应力,并结合有限元分析结果讨论孔挤压工艺的强化机理;开展Ti2AlNb 合金孔挤压强化工艺的高温低周疲劳性能验证实验,对孔挤压试样和未挤压试样的疲劳寿命、断口形貌等测试结果进行分析讨论。

1 实验材料与方法

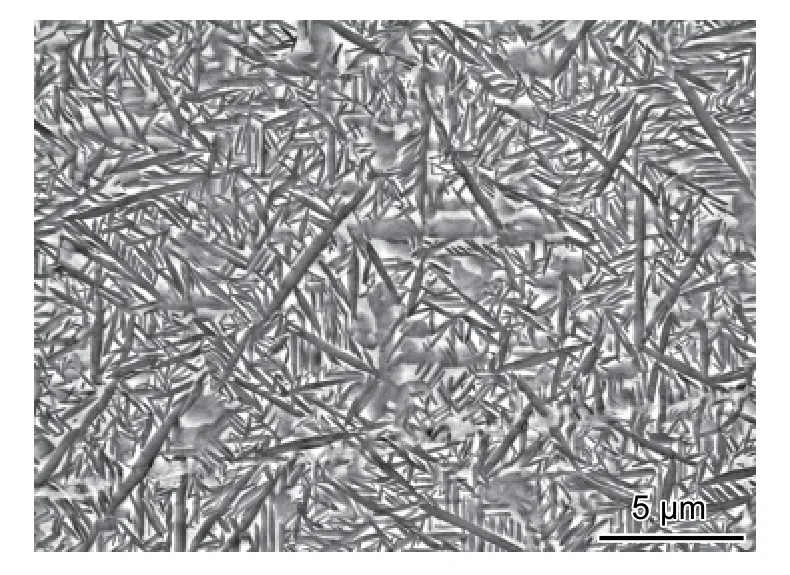

实验材料为北京航空材料研究院研制的Ti-22Al-23Nb-2(Mo,Zr)的五元合金(以下称Ti2AlNb合金),其主要化学成分与拉伸性能如表1和表2所示。所用坯料先经过B2 单相区轧制变形,后经过(B2+α2)两相区上部固溶+(B2+O)两相区时效双重热处理,图1为Ti2AlNb 合金的XRD 分析结果。由图1可以看到,Ti2AlNb 合金由B2 相、O 相和少量α2组成。试样从合金轧制热处理后的坯料上取样,图2为Ti2AlNb 合金显微组织SEM 图像,细密的针状O 相以编织网篮状分布于基体B2 上,呈现良好的β 锻网篮组织。

图2 Ti2AlNb 合金的β 锻网篮组织Fig.2 β-forged basket microstructure of Ti2AlNb alloy

表1 Ti2AlNb 合金化学成分(质量分数/%)Table 1 Chemical composition of Ti2AlNb alloy(mass fraction/%)

表2 Ti2AlNb 合金拉伸性能Table 2 Tensile properties of Ti2AlNb alloy

孔挤压强化实验参考HB/Z 170—2005《航空金属零件孔挤压强化工艺》进行,疲劳试样形状和孔挤压强化装置如图3所示。实验所用的孔挤压芯棒前角为3°,后角为5°,最大直径为5 mm,疲劳试样中心小孔预先通过钻削加工至直径4.95 mm。孔挤压强化过程中,孔壁周围均匀涂抹润滑剂,挤压芯棒在拉拔装置的牵引下匀速穿过疲劳试样中心的小孔,使孔壁产生塑性变形,小孔直径达到5 mm,整个挤压强化过程的变形比为1%。疲劳实验参考GB/T 15248—2008《金属材料轴向等幅低循环疲劳试验方法》在MTS-100kN-13 高温万能试验机上进行。疲劳实验通过应力控制方式加载,加载波形为三角波,应力比R=−1,加载频率为1 Hz,实验温度为650 ℃。

2 孔挤压强化残余应力仿真

2.1 孔挤压过程有限元建模

小孔结构的残余应力测试较为困难,由于孔径较小,X 射线应力仪检测探头无法进行摆动,对小孔进行剖切又会造成残余应力重新分布,不能真实反映小孔结构的残余应力分布。采用有限元数值模拟方法能够避免上述困难,建立Ti2AlNb 合金疲劳试件孔挤压过程的有限元分析模型,如图3所示。试件材料选用J-C 本构模型,具体参数根据拉伸实验结果确定,由于挤压试样和挤压棒均存在圆角结构,因此采用正四面体网格对模型进行网格划分,并对孔周围变形区域进行局部网格细化,网格总数为50000 个,如图3(a)所示。根据实际挤压工艺特点,对模型进行设定:挤压棒与试样上孔的位置同轴,且只有沿轴线方向上的自由度,试样的下底面固定不动。挤压工艺过程中,挤压棒外表面会依次与挤压试样上表面、孔壁面和试样下表面接触,根据HB/Z 170—2005 要求,挤压棒表面粗糙度Ra值低于0.4 μm,且挤压棒与试样孔壁之间采取良好润滑措施,因此在模型中定义接触条件为剪切摩擦罚函数,摩擦因数取为0.1,如图3(b)所示。

图3 有限元分析模型网格划分及边界条件(a)网格划分;(b)模型设置Fig.3 Meshing and boundary conditions of finite element analysis model(a)meshing;(b)model settings

2.2 残余应力仿真结果及验证

图4为有限元仿真计算结果,图5为挤入端表面残余应力场分布云图和仿真与实验对比图,图6为挤出端表面残余应力场分布云图和仿真与实验对比图。残余应力1~5 号提取点与测试点如图5(a)、6(a)所示。由残余应力场分布云图可以看出,经孔挤压强化后,小孔孔壁表面及表层呈残余压应力状态,同时,挤出端表面残余压应力为700 MPa左右,挤入端表面残余压应力为400 MPa 左右,挤出端明显大于挤入端。此外,由于小孔孔壁在试件长边方向上为约束状态,而在试件短边方向上为自由状态,使得残余应力场整体呈现扁圆形分布,短边方向上残余压应力数值和分布深度明显小于长边方向上残余应力分布。

图4 孔挤压有限元仿真结果Fig.4 Finite element simulation results of hole extrusion

图5 挤入端表面周向残余应力的有限元仿真和实验测量对比验证(a)三维云图;(b)仿真与实验结果Fig.5 Comparison and verification of finite element simulation and experimental measurement of circumferential residual stress on surface of entrance(a)three-dimensional cloud image;(b)simulation and experimental results

图6 挤出端表面周向残余应力的有限元仿真和实验测量对比验证(a)三维云图;(b)仿真与实验结果Fig.6 Comparison and verification of finite element simulation and experimental measurement of circumferential residual stress on surface of exit(a)three-dimensional cloud image;(b)simulation and experimental results

采用有限元分析方法能够获得较为细致的残余应力场分布计算结果,但有限元计算精度受到网格划分、参数设置、边界条件等多种因素的影响,为了验证有限元计算结果的正确性,通常要与实验值相对比,确保误差在可接受的范围内。本工作使用PROTO LXRD 残余应力分析系统对挤压强化后的Ti2AlNb 合金疲劳试样进行残余应力测试,为了避免剖切小孔破坏残余应力分布状态,实验分别测量了挤入端表面和挤出端表面不同位置的残余应力,并与有限元计算结果进行了对比验证。此外,因小孔周边疲劳裂纹萌生和扩展主要受到周向应力的影响,故仅讨论周向残余应力的分布情况。在开展X 射线残余应力测量时,由于X 射线衍射光斑为具有一定直径的圆形区域,实验测量的残余应力结果为该圆形区域内周向应力的平均值,故测量结果为非连续的数据点,而有限元仿真在小孔周围进行了网格细化,其输出结果为连续的曲线。

图5(b)为挤入端表面有限元仿真和实验测量的周向残余应力分布,图6(b)为挤出端表面有限元仿真和实验测量的周向残余应力分布。可以看出,孔挤压的周向残余压应力随着距小孔周边的距离增大而减小,挤入端的最大残余压应力的位置接近小孔周边,数值为400 MPa 左右,挤出端的最大残余压应力的位置距小孔周边0.3 mm 左右,数值为800 MPa 左右。挤入端的残余应力仿真与实验结果,误差最大为12 MPa(9.7%),位置为距小孔周边1.5 mm,挤出端的误差最大为142 MPa(18.7%),位置为距小孔周边0.5 mm。由此可得有限元仿真与实验测试结果具有良好的一致性,这说明本工作建立的有限元模型具有良好的精度,后续基于有限元计算结果的机理分析能够反映实际情况。

2.3 孔挤压强化残余应力分布规律

进一步分析图5和图6中周向残余应力有限元仿真结果可知,经孔挤压强化工艺后,孔壁呈较大残余压应力状态,在挤入端,残余压应力数值随到孔壁的距离增大而降低,在距孔壁约2 mm 处降为0,而后一定深度内呈残余拉应力状态,这是由于材料的自平衡作用造成的;在挤出端,随着到孔壁距离的增加,残余压应力数值先增大,在表层以下约300 μm 处达到最大残余压应力,之后残余压应力数值逐渐减小,在距孔壁约2.5 mm 处降为0。在挤出端,残余压应力整体呈勺形分布,即挤出端最大残余压应力出现在表层以下,这与经喷丸强化后的表面残余压应力分布规律接近[22]。整体来看,孔挤压工艺能够在孔壁表面及表层形成较深的强残余压应力层,这一残余压应力状态能够抑制初始疲劳裂纹的萌生和扩展,增加试样的疲劳寿命,这与喷丸强化工艺类似。

此外,通过图5和图6的有限元分析结果可知,孔挤压强化工艺后试件挤入端和挤出端的残余压应力分布有所不同,为了进一步研究强化效果的差异性,通过有限元计算结果绘制了孔壁表面残余压应力在厚度方向上的分布曲线,如图7所示。由图7可以看出,孔壁表面残余压应力从挤入端到挤出端呈先增大后减小变化规律,挤出端表面残余压应力显著高于挤入端。此外,随着前角的增大,挤入端与挤出端的残余压应力均逐渐减小,但其沿厚度方向的变化趋势基本一致。因此,通过有限元分析结果可知,孔挤压强化产生的残余压应力在厚度方向上分布不均匀,小孔挤入端附近的残余压应力值明显小于小孔中部和挤出端。

图7 孔壁表面残余应力在厚度方向上的分布规律Fig.7 Distribution law of residual stress on surface of hole wall in thickness direction

3 疲劳实验结果

3.1 高温低周疲劳性能对比

图8所示为孔挤压和未挤压Ti2AlNb 合金疲劳试样的高温低周疲劳实验测试结果。由图8可以看到,在相同的应力加载条件下,相比于未强化疲劳试样,经孔挤压强化后的试样循环次数(疲劳寿命)提高接近一个数量级,如在400 MPa 加载时,其疲劳寿命由挤压前接近1000 次增加至挤压后接近10000 次;在相同的寿命要求下,经孔挤压强化后,试件能够承受的最大循环加载应力得到提升,如循环10000 次时,试件能够承受的最大循环加载应力提升接近80 MPa。高温低周疲劳性能测试结果说明,孔挤压强化工艺可以有效提升Ti2AlNb 合金的高温疲劳性能。

图8 Ti2AlNb 合金试样高温低周疲劳实验测试结果Fig.8 High temperature and low cycle fatigue test results of Ti2AlNb alloy specimens

结合有限元分析结果可知,出现上述现象的主要原因为,孔挤压工艺使得材料发生塑性变形,孔壁表面及表层存在显著的残余压应力。进一步对650 ℃保温处理的试样进行残余应力测试,如图9(a)所示,选取距小孔周边0.5 mm、1.5 mm 的6 个不同位置。由实验测的结果可知,高温下残余应力会存在一定的降低。如图9(b)所示,挤入端距小孔周边0.5 mm 的残余压应力为145 MPa 左右,距小孔周边1.5 mm 的残余压应力为65 MPa 左右。如图9(c)所示,挤出端距小孔周边0.5 mm的残余压应力为430 MPa 左右,距小孔周边1.5 mm的残余压应力为120 MPa 左右,650 ℃保温处理试样的残余压应力基本保持在初始常温试样的50%~60%。

图9 650 ℃保温处理试样的周向残余应力(a)小孔周边残余应力测试示意图;(b)挤入端;(c)挤出端Fig.9 Circumferential residual stress of samples treated with heat preservation at 650 ℃(a)schematic diagram of residual stress test around small hole;(b)surface of entrance;(c)surface of exit

图10为断裂试样的周向残余应力,由实验测得的结果可知,孔挤压试样断裂后残余应力接近0。由此可得,由孔挤压引入的残余压应力层在高温状态下依旧能够保持,能够对高温条件下疲劳裂纹的萌生和扩展起到抑制作用,从而显著提升孔挤压试样的疲劳寿命。

图10 断裂试样的周向残余应力(a)300 MPa 时断裂疲劳试样;(b)400 MPa 时断裂疲劳试样Fig.10 Circumferential residual stress of of fractured specimen after extrusion(a)fracture fatigue specimen at 300 MPa;(b)fracture fatigue specimen at 400 MPa

3.2 疲劳试样断口特征分析

图11为疲劳试样断口低倍SEM 照片,试样为室温孔挤压的疲劳试样,经过650 ℃,应力比-1 的低周疲劳测试断裂后的断口。由图11可以看到,试样断口形状整体较为平整,以挤入端表面为中心呈放射状,这说明疲劳裂纹起源于挤入端表面,进而逐步扩展,最终导致整个试样断裂。结合有限元分析结果可知,疲劳试样经孔挤压强化过程后,其挤入端表面的残余压应力显著小于小孔中部和挤出端,因此试样经孔挤压强化后,小孔的挤入端为薄弱区域,应重点关注。

图11 孔挤压疲劳试样断口形貌SEM 照片Fig.11 SEM image of fracture morphology of extruded specimen

图12为应力幅300 MPa 时未挤压疲劳试样的断口形貌。由图12可以看出,断口整体相对平整,断面面积与初始断面面积相比无明显减小,断口处形状呈河流花样,河流的流向为裂纹扩展方向,河流状花样由若干解理台阶组合在一起,故为解理断裂。除此之外,还观察到一系列平行的疲劳条纹,综合以上分析,试件是以解理断裂为主的疲劳断裂。图13为应力幅380 MPa 时未挤压疲劳试样的断口形貌。相比于应力幅为300 MPa 的疲劳试样,应力幅为380 MPa 时疲劳条纹更加明显且间距较大,高倍图像显示,疲劳条纹分布在韧窝上,除此之外,还观察到大量二次裂纹,综上所述,应力幅为380 MPa 的未挤压试样疲劳断裂以脆性断裂为主,伴随少量韧性断裂,这说明当循环应力增加时脆性断裂增加,裂纹扩展速率增大。

图14为应力幅300 MPa 时孔挤压后疲劳试样的断口形貌,与图12中未挤压试样的断口相比,孔挤压试样显示出比未挤压试样更加密集的波浪形条纹,条纹间距明显缩小,这说明经过孔挤压工艺强化后,在低应力循环载荷作用下,疲劳裂纹扩展受到抑制,结合有限元仿真分析结果可知,经孔挤压强化工艺后,孔壁由于塑性变形而在表面及表层产生了较强的残余压应力层,在疲劳裂纹扩展过程中,由于残余压应力的作用,使得裂纹扩展速率降低,表现为疲劳条纹间距减小、密度增加。图15为应力幅400 MPa 时孔挤压试样的断口形貌图像,断口整体呈解理断裂特征,应力幅为400 MPa 的孔挤压试样并未观察到明显的疲劳条纹,且存在细小的韧窝,这表明随着应力幅的升高,试样断裂速度显著增加;相比于应力幅为380 MPa 时的未挤压试样(如图13所示),两者都存在明显的解理台阶,且分布在韧窝上,这表明当应力幅较大时,孔挤压试样和未挤压试样断口特征基本相似,其裂纹扩展速率也接近。结合有限元分析结果可知,经孔挤压强化后,疲劳试样孔壁表面及表层存在残余压应力层,延迟了初始裂纹萌生的时间,这是应力幅为400 MPa时孔挤压试样疲劳寿命增加的主要原因,而当初始裂纹萌生后,孔挤压试样和未挤压试样的裂纹扩展过程和断裂形式基本相同。

图12 应力幅300 MPa 时未挤压疲劳试样的断口形貌(a)低倍;(b)高倍Fig.12 Fracture morphologies of un-extruded fatigue specimens at stress amplitude of 300 MPa(a)low magnification;(d)high magnification

图13 应力幅380 MPa 时未挤压疲劳试样的断口形貌(a)低倍;(b)高倍Fig.13 Fracture morphologies of un-extruded fatigue specimens at stress amplitude of 380 MPa(a)low magnification;(d)high magnification

图14 应力幅300 MPa 时孔挤压疲劳试样的断口形貌(a)低倍;(b)高倍Fig.14 Fracture morphologies of extruded fatigue specimens at stress amplitude of 300 MPa(a)low magnification;(b)high magnification

4 结论

(1)建立了Ti2AlNb 合金孔挤压强化工艺残余应力场的有限元分析模型,通过对比挤入端和挤出端表面的X 射线残余应力测试结果,验证了残余应力有限元计算结果具有较高的精确性;基于有限元分析结果,发现孔挤压强化工艺能够在Ti2AlNb 合金板孔周围产生数值较大的残余压应力层,且挤入端附近的残余压应力明显小于挤出端附近。

(2)Ti2AlNb 合金疲劳试件经孔挤压强化工艺后,相比于未经强化的试件,其高温低周疲劳性能显著提升,在相同应力加载条件下,疲劳寿命提高接近一个数量级;在相同的寿命要求下,试件能够承受的最大循环加载应力得到提升。

(3)通过疲劳断口形貌分析,发现疲劳裂纹从小孔挤入端表面萌生并扩展至断裂,结合残余应力有限元分析结果,表明孔挤压过程对挤入端强化效果弱于挤出端;对比孔挤压和未挤压试件断口形貌发现,在残余压应力层的作用下,孔挤压试件表面初始裂纹萌生被延后,疲劳裂纹扩展过程受到抑制。