变截面涡旋盘铣削参数与齿变形规律研究

郭 刚

(新疆农业大学机电工程学院,新疆 乌鲁木齐 830052)

变截面涡旋压缩机是一种高效的流体机械,采用较少的啮合圈数可实现高压比,具有结构紧凑、效率高、运行平稳、噪声小等特点,在工业、农业、交通运输、医疗器械、食品等领域得到了广泛的应用[1]。涡旋盘是涡旋机械的关键零部件,涡旋盘加工精度直接影响涡旋压缩机的工作性能。在高速铣削加工过程中,涡旋齿极易发生变形,严重影响齿壁面的加工精度和加工效率。近年来,涡旋齿变形问题引起了研究者的广泛关注,分析齿变形规律、找到影响齿变形的因素,对减小涡旋齿变形有重要的意义。

对涡旋压缩机的研究大部分集中在其几何特性、工作原理、泄漏、密封、型线修正等方面。如孙永吉等[2]通过AdvantEdge软件建立了涡旋盘铣削模型,研究了其加工机理;Ali等[3]用不同的有限元软件切削加工钛合金,研究其加工变形问题;王光宇等[4]建立了航空铝合金薄壁件加工变形预测模型,利用有限元软件研究加工薄壁件变形;汤爱君等[5]研究了在静态铣削力的作用下平面薄壁件在不同位置处的变形;Wang等[6]以铝合金叶轮为研究对象,利用AdvantEdge软件铣削薄壁叶轮,研究了其铣削力及薄壁叶轮在各个刀接触点处的变形量。目前在变截面涡旋盘铣削试验和齿变形方面的研究还是较少。本文在高速铣削涡旋盘试验的基础上,利用有限元ABAQUS软件研究了涡旋齿在铣削时沿涡旋型线轨迹方向、齿壁高度方向及齿壁厚和铣削力变化时的齿变形规律,为减小齿的变形提供理论依据,提高了涡旋盘加工精度和加工效率。

1 变截面涡旋盘铣削试验

1.1 试验装置

试验在额定功率为7.5 kW的XK714型高速数控机床上完成。工件材料为HT250灰铸铁,其毛坯形状为φ140 mm×50 mm的圆柱体,铣刀选用直径为10 mm四刃整体式YG6X立铣刀,切削力采用瑞士Kistler9257B三向压电式测力仪测量,试验装置如图1所示。

图1 变截面涡旋盘加工试验装置

变截面涡旋盘型线复杂、齿槽窄、齿壁厚、比值大,加工较复杂,在加工过程中受铣削力和颤振等多因素的影响齿易发生变形。本文选取加工变截面涡旋盘第二段基圆渐开线外圈型线,其外圈基圆渐开线型线方程为:

(φ1≤φ≤φ2)

(1)

式中:x2,y2分别为展角φ处第二段基圆渐开线对应点的横坐标和纵坐标;a1,a2为基圆渐开线的基圆半径;φ1,φ2为基圆渐开线连接点处的展角值;Ror为回转半径。取a1=2.885,a2=4.158,φ1=2π,φ2=4π,Ror=5.063,根据法向等距线法[7]将基圆渐开线外偏移Ror/2生成变截面涡旋外圈型线,几何模型如图2所示。

图2 几何模型

1.2 试验结果与分析

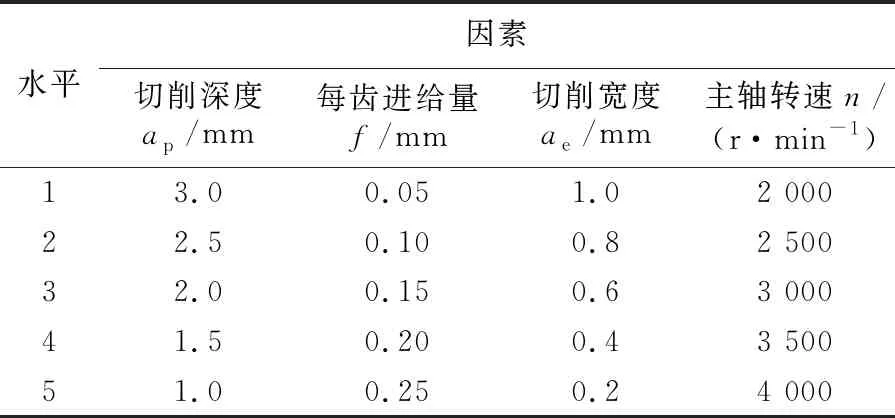

根据表1试验因素与水平值铣削涡旋盘第二段基圆外圈齿,得到径向力Fx和切向力Fy的值,见表2。

表1 试验因素与水平值

表2 变截面涡旋盘试验铣削力数据

续表

为研究变截面涡旋盘高速铣削时主轴转速、切削深度、切削宽度和每齿进给量对铣削力的影响规律,并得到最优铣削参数组合,应用极差法对试验数据进行分析,分析结果见表3。

表3 极差分析结果 单位:N

由表3极差分析结果得出,高速铣削变截面涡旋盘时,切削深度和切削宽度对铣削力的影响较大,每齿进给量影响次之,主轴转速影响最小。得到最优的铣削参数组合为n4ap5ae5f1。

为了更直观地分析不同铣削参数对铣削力的影响,绘制横坐标为各铣削参数的因素、纵坐标为铣削力的折线图,得到铣削参数对铣削力影响的规律如图3所示。

图3 各铣削因素对铣削力影响规律

由图3可得,在给定因素水平范围内,高速铣削变截面涡旋盘时,切削力随主轴转速先减小后增大,且分别随切削深度、切削宽度、每齿进给量的增大而增大,切削深度和切削宽度对切削力的影响较大,进给量的影响次之,主轴转速的影响最小。

2 涡旋齿加工变形规律

在试验的基础上,利用有限元ABAQUS软件研究涡旋齿在铣削时集中力的变化和作用点的变化对齿变形的影响,齿变形规律研究的流程如图4所示。

图4 涡旋齿变形规律研究流程

选取第二段基圆外圈涡旋型线起始段,铣削力作用于沿型线轨迹方向、齿高方向,不同齿壁厚位置的路径示意图如图5所示。

图5 铣削力沿不同位置路径图

2.1 涡旋型线轨迹方向齿变形

结合极差分析和得到的最优铣削参数组合,选取第22组试验的铣削力,其切向力为95.30 N,径向力为38.07 N,轴向力为11.61 N。将铣削力作用于所选取的第二段基圆外圈齿壁面上,铣刀作用点沿型线轨迹坐标X(-23.65~1.55)、Y(-2.14~30.75)、Z始终等于23.00变化时,得到齿变形数据和规律如表4和图6所示。

表4 沿涡旋型线轨迹方向各点X,Y,Z三向齿变形数据 单位:mm

图6 沿涡旋型线轨迹方向各点的X,Y,Z三向变形

由图6可知,铣刀沿第二段基圆外圈型线由内到外铣削时,由于第二段基圆外圈型线起始端齿的刚度较低,Y向的变形最大,其最大变形为0.013 752 6 mm,而X向的变形幅度(最大变形与最小变形之差)最大,最大变形为0.005 343 mm,与最小变形值之差为 0.001 798 mm,Z向最大变形与最小变形之差为0.000 782 mm,变形曲线接近于水平直线。沿着第二段基圆型线由内到外加工涡旋盘时,齿的变形在X和Y方向都在减小,因此主要应检测型线起始端齿壁面的变形。

2.2 涡旋齿壁高度方向齿变形

当铣刀位置作用于X(-22.92)、Y(-10.51)、高度方向为Z(2.50~23.50)变化时,得到齿变形结果如表5和图7所示。

表5 涡旋齿壁高度方向X,Y,Z三向齿变形数据 单位:mm

图7 沿涡旋齿壁高度方向各点的X,Y,Z三向齿变形

由图7可知,3个方向的变形均为越远离涡旋盘固定端变形越大,由于切向力Fy较大,沿涡旋齿壁高度方向的变形依然是Y向的变形最大,涡旋齿高从17.50 mm到齿顶部23.50 mm处时,齿的变形最明显。齿顶部分变形最大,齿根部分变形较小,Y向最大变形为0.013 906 mm,而X向的最大变形为0.006 040 mm,最小为0.004 408 mm。因此,在高速铣削齿顶壁面时,应尽可能选择较小切削深度、每齿进给量、切削宽度,这样可减小齿的变形。

2.3 不同壁厚齿变形

当铣刀作用于齿高位置Z(20.50)、铣削力作用于不同齿壁厚位置时得到各点X,Y,Z3个方向齿变形数据和规律如表6和图8所示。

由表6和图8可知,高速铣削不同壁厚涡旋盘时,其Y向变形最大,最大变形为0.012 997 mm,与最小变形相差0.001 704 mm,Z向的变形最小,其最大变形为0.001 731 mm,由内到外加工第二段基圆渐开线外圈齿壁时,起始端3个方向上齿的变形均最大。因此在设计变截面涡旋盘时,壁厚是一个重要的考虑因素,壁厚太小齿极易变形,很难达到加工精度要求。

图8 不同齿壁厚各点的X,Y,Z三向齿变形

表6 不同壁厚X,Y,Z三向齿变形数据 单位:mm

2.4 不同铣削力时的齿变形

铣削力是引起齿变形的主要因素,最易引起齿径向变形,严重影响齿的加工精度和表面质量。选取试验序号为1、2、5、6、11、15参数下的径向力Fx,研究涡旋齿位置为(-22.928 5,-10.517 6, 20.50)、齿厚为5.151 9 mm时不同铣削力下涡旋齿的径向变形。得到各点在X向的齿变形数据和规律如表7和图9所示。

表7 不同铣削力X向齿变形数据

图9 不同铣削力X向齿变形

过涡旋齿上一点(-22.9285,-10.5176,20.50)作齿根到齿顶的路径path-1,在此位置施加38.62 N铣削力时,齿在路径path-1的X方向变形分布如图10所示。

图10 路径path-1的X方向变形分布曲线

由表7、图9和图10分析得到,随着铣削力的增大,齿在X向的变形也随之增大,且成线性增加。在作用点处的变形最大,铣削力为38.62 N时,X向变形为0.004 000 mm,而在铣削力为66.93 N时,最大变形为0.007 078 mm,可见铣削力对齿变形影响极大。因此,当高速加工变截面涡旋盘时,在满足加工要求的前提下,应选取最优的铣削参数,以减小铣削力,提高齿的加工精度和表面质量。

3 结束语

本文通过对变截面涡旋盘铣削力的试验研究,应用极差法得到了铣削参数对铣削力的影响规律,并得到了最优的铣削参数组合。利用有限元ABAQUS软件分析了涡旋齿在铣削时力的变化和作用点的变化对齿变形的影响规律,得到的结论是:铣削力对齿变形影响最大,且径向变形幅度最明显;刀具作用于第二段基圆外圈型线,由内到外加工涡旋盘时,齿的变形程度在减小,且齿顶的变形最大。本文对涡旋齿变形规律的研究为加工变截面涡旋盘时减小齿的变形提供了理论依据,提高了涡旋盘的加工精度和加工效率。