秦一厂取样系统气动截止阀卡涩故障分析及处理

方成平,程晓文

(中核核电运行管理有限公司,浙江 海盐 314300)

核电厂取样系统用于在反应堆正常运行、热停堆、冷停堆等各种工况下,从反应堆冷却剂系统、核辅助系统、蒸汽发生器二次侧排污水等系统中取得具有代表性的液体、气体样品,供化学分析和放射化学分析,为反应堆安全运行提供翔实的补充数据[1]。

由于核电厂须实时对运行参数进行检测分析,系统及设备取样频率高,意味着阀门也处在较高频率启闭工作模式下,只有保证阀门启闭可靠性,电厂取样工作才能顺利开展。

1 卡涩故障原因分析

气动截止阀卡涩的原因是多方面的,为了能找到阀门卡涩的根本原因,对阀门的执行机构、阀门维修、阀门内部结构等逐项进行分析。

1.1 阀门执行机构分析

阀门的气动执行机构以仪表用压缩气体作为动力源[2],根据设计要求,设置不同的气源压力,并均以活塞缸作为执行器。

1)对阀门气源压力、气管各连接处进行检查核实,确认阀门气动执行机构的各项参数满足设计要求,且接管处无气体泄漏;

2)拆除活塞杆与阀杆连接块后,气动执行机构单独进行动作试验,执行机构动作正常,无卡涩;

3)气动执行机构充气,进行0.3 MPa气动执行机构密封试验,无压降,保压合格,证明阀门O型圈密封良好,无缺陷;

通过上述验证手段可排除阀门气动执行机构对于阀门卡涩故障的影响。

1.2 阀门维修方面分析

当阀门填料压盖紧固力矩过大及填料压盖紧偏时,有可能造成阀门卡涩。

1)对阀门填料压盖紧固力矩逐一复核,确认力矩均在合格范围内;

2)对填料压盖左右两侧高度进行逐一测量,填料压盖内壁与阀杆四周间隙均匀,压盖两侧高度差在合格范围内。

通过上述验证,排除了填料压盖紧固力矩过大及填料压盖安装不到位等维修因素对于阀门卡涩故障的影响。

1.3 阀门内部结构分析

该类型气动取样截止阀阀体结构如图1所示,其中:

图1 阀门本体结构图

1)重要零件包括:阀笼、阀芯、阀杆。

2)关键配合包括:阀笼内孔与阀芯外径配合、阀笼外径与阀体内孔配合。

在机组大修期间,维修人员解体阀门时,发现阀门阀笼与阀芯卡死,阀芯、阀杆组件从阀笼中取出相当困难,取出阀芯后,观察到阀笼内孔打满小孔位置周向360°有完整连续的压痕,而且存在明显划伤痕迹;

初步判断阀笼、阀芯在配合面之间卡涩,导致阀门启闭过程中出现卡涩故障。为了找到阀芯和阀笼卡涩的具体原因,进一步进行分析。

2 阀笼、阀芯卡涩原因分析

2.1 零部件设计配合公差分析

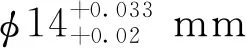

1)阀体与阀笼为间隙配合,最大间隙为0.095 mm,最小间隙为0.020 mm;

2)阀笼与阀芯为间隙配合,最大间隙为0.066 mm,最小间隙为0.026 mm。

从设计尺寸上看,阀芯与阀笼在自由状态下是不会发生卡死现象的。

2.2 零部件实际尺寸测量

为测量阀笼内孔尺寸,利用塞规对拆卸下来的阀笼内孔进行了检验,通过零件尺寸检查发现:

φ14.020 mm尺寸的塞规可以塞进两端的内孔但无法穿过阀笼内孔;

φ14.010 mm尺寸的塞规可以通过阀笼内孔;

2.3 零部件热膨胀分析

阀门长期工作在高温高压的工况下,所以,阀体内零部件在工作中存在热膨胀的问题[3]。

热膨胀量计算公式如下:

Δd=α×d0×(t1-t0)

阀芯、阀笼在345 ℃下的理论膨胀尺寸如下:

1)阀芯的材质为304堆焊司太立合金,司太立材质热膨胀系数为14.3×10-6/℃,阀芯最大外径为φ13.994 mm,膨胀量为0.069 mm。阀芯在345 ℃时最大外径可达φ14.063 mm。

2)阀笼材质为316,316膨胀系数为17.5×10-6/ ℃,最小内径为φ14.020 mm,膨胀量为0.0846 mm,阀笼在345 ℃时最小内径为φ14.106 mm。但由于阀笼的膨胀受阀体限制,阀体膨胀受中法兰及中法兰螺栓限制,阀笼膨胀量理论最小时只有0.020 mm(阀体与阀笼最小间隙为0.020 mm),此时阀笼最小内径为φ14.040 mm;

在理论上,高温时阀芯的极大尺寸与阀笼的极小尺寸存在过盈配合[4],高温膨胀情况下可能造成阀芯、阀笼卡死情况发生。

2.4 零部件变形量分析

阀体、阀盖、阀笼和阀座四个部件的设计尺寸,可以发现当所有零件是上偏差的时候存在0.038 mm的过盈量,导致阀盖接触阀笼后无法与阀体中法兰端面接触,此时中法兰上的四个螺栓的拉力全部由中法兰密封垫片和阀笼来承受。

阀笼在设计中开小孔位置壁厚比较小,更容易变形,对其受力变形情况进行分析:当阀笼承受螺栓压紧力达到7000 N,尺寸变形如图2所示;当阀笼承受螺栓压紧力达到11 000 N,其尺寸变形如图3所示。

图2 螺栓压紧力7000N时尺寸变形图

图3 螺栓压紧力11 000N时尺寸变形

从图2和图3的变形分布图可知,当阀笼承受7000 N的压力时,阀笼最大变形量0.004 69 mm,当阀笼承受11 000 N压力时,阀笼最大变形量0.007 37 mm。

阀笼开小孔位置强度相对较弱,通过应力分析,发现开小孔位置在受压的情况下更容易变形,从而导致阀笼零件内孔两端尺寸与打小孔位置尺寸存在两端大、中间小的情况(宏观表现见3.2章节),虽然其变形量小,但由于阀笼与阀芯实际配合间隙很小,微量变形的影响作用此时会被放大。

3 零件改进方案

3.1 加大阀芯和阀笼的配合间隙

3.2 提高阀笼的强度

将开小孔的位置外径由原来的φ2 mm加大到φ2.5 mm;在保证最大流量的基础上,将小孔数量由原来的32个φ1.5 mm的孔,减少到16个φ1.5 mm的孔。

阀笼进行设计优化后,经力学分析,最大变形量也相应下降至0.004 69 mm。

3.3 将阀芯密封面由锥面密封改为球面密封

由于阀笼和阀芯的配合公差变大,会造成阀芯导向作用降低,将阀芯密封面改用球面密封,如图10所示。此设计,对阀芯的导向要求大大降低,而且密封面的研磨不需要阀笼进行导向,直接将阀芯与阀座密封面进行全角度研磨就可以;

3.4 取消导向面上的槽

取消导向面上的槽,将导向面连成一体,可防止导向面与阀笼开小孔位置上的微小毛刺卡住而造成阀芯卡死。

3.5 改进阀芯和阀杆的联接方式

将阀芯内孔直径由原来的φ9 mm改为φ8.5 mm,沟槽直径由原来的φ10 mm改为φ10.3 mm,弹簧尺寸不变。这样设计,可使弹簧在受拉力的时候向外扩张,而不会有向内收缩的倾向,阀芯、阀杆改进后的连接方式见图4。

图4 改进后的连接方式

弹簧中径尺寸比φ8.5 mm大,小径为φ7.3 mm,而阀杆头部尺寸为φ8.4 mm,即使阀门再次发生卡涩情况,阀杆也不会与阀芯脱开。

3.6 消除零件叠放导致的过盈配合

4 零件模拟实验及结果

4.1 阀笼应力变形试验

零件按上述改进方案制作了样件:

在常温下,先对自由状态下的阀笼进行测量,用φ14.080 mm的塞规可以通过而且很流畅,φ14.085 mm的塞规不能通过,但可以塞进阀笼的两端;然后将阀笼和阀座安装在阀体内,用专用的阀盖直接接触阀笼压紧,螺栓按预紧力矩拧紧,用φ14.080 mm的塞规进行测量,可以通过但不流畅,φ14.085 mm可以塞进阀笼上端孔。

结论:据此推断阀笼在常温环境中,在受螺栓压紧力作用下,开小孔位置有变形,但其变形比较小,在0.005 mm内。

在高温下,先将自由状态的阀笼加热到350 ℃保持3个小时,拿出来马上用φ14.110 mm的塞规测量,很通畅地掉入阀笼内;等冷却后,将阀笼安装到阀体内受压进行加热,350 ℃保持3个小时,拿出来用φ14.110 mm的塞规测可塞进,开小孔位置但有点受阻,换用φ14.100 mm测量很流畅地掉入阀笼。

结论:据此可以判断在高温环境下,阀笼开小孔位置在受螺栓压紧力作用下变形量在0.010 mm内。

4.2 改进方案试验

在常温下,用内孔为φ14.080 mm的阀笼进行安装试验,装配好后进行壳体耐压、填料函密封、阀座密封和低压气密封等试验都达到标准要求;

然后进行2000次带压动作试验,开关无卡涩;

最后重新进行壳体耐压、填料函密封、阀座密封和低压气密封等试验,结果没有变化。

在高温下,用内孔尺寸是φ14.080 mm的阀笼进行安装试验,对内孔尺寸为φ14.080 mm的阀笼进行了和常温下一样的试验,实验结果一致。

通过这两组试验验证,改进后的方案可以满足现场工况要求;改进后的方案在阀芯的热膨胀和阀笼变形条件下,阀芯也能自由的上下运动,阀门能有效地关闭和开启。

4.3 阀门密封性检测试验

由于零部件相关尺寸调整后导向间隙增大,造成阀芯晃动量增加,降低了色印线的验证精度,阀门有严格的密封要求,设计密封工装,进行阀芯、阀座密封性能高精度检测。

图5 密封检测工装装配图

5 失效原因总结

通过对零件的尺寸分析、尺寸测量、应力分析及零件的模拟试验,卡涩原因为:

1.在零件设计制造过程中没有充分考虑到零件的热膨胀变形,本身设计上阀笼与阀芯间隙的控制比较小,在高温工况下,导致两者实际间隙配合更小,甚至出现过盈配合的情况;

2.阀笼打小孔位置强度相对较弱,在受压的情况下更容易变形,导致阀笼零件内孔存在两端大、中间小的情况,虽然其变形量很小,但由于高温下配合间隙很小,微量变形造成卡涩的贡献因子急剧上升;两者叠加导致阀芯与阀笼在结合面处卡涩,最终造成该类型气动截止阀出现卡涩故障,并由此导致阀门开启不到位,关闭不到位的内漏甚至阀芯与阀杆脱开的情况。

6 结束语

阀门零部件按照上述改进方案进行改进后,未再次发生卡涩缺陷。气动截止阀在开关过程中出现卡涩故障是电厂中较为常见的问题之一,造成阀门卡涩的原因多种多样;但当某一类型或者某台阀门多次出现共性卡涩问题时,就需及时对比分析,查找原因并采取有效措施。

希望本文对电厂其他机组或其他电厂维修人员在消除与本文中阀门结构相似的气动截止阀的卡涩故障时,具有一定的借鉴作用。