矿山井下巷道除尘系统构建与改造

刘志斌

(紫金矿业集团股份有限公司,福建 龙岩 364200)

0 引言

完整的矿石加工线须经破碎、筛分、运输、集料等工序,每道工序都将产生粉尘。粒径细微的呼吸性粉尘,具有分散度高、吸附能力强、不易沉降等特点,长期悬浮于空气中,不仅污染工作场所,还会危害作业人员的健康,存在极大的安全隐患[1]。

金属矿山开采过程中如何消除或减少粉尘是研究中的重要课题,是实现清洁生产的关键。该文通过某金属矿山井下巷道破碎、运输系统和运输巷道除尘项目的构建及改造优化,并进行评价,为改善金属矿山作业环境和保护矿工安全与健康提供相关建议。

1 尘源调研

经调研发现某金属矿山井下巷道粉尘产生主要集中在破碎、运输过程,根据粉尘监测结果,破碎系统粉尘浓度20mg/m³~40mg/m³,皮带运输巷道粉尘浓度5mg/m³~8 mg/m³。

破碎系统主要是矿石的碰撞、挤压和碎裂,以及破碎机震动,使细微级颗粒随运动气流分离,导致空气中集结越来越多的粉尘。

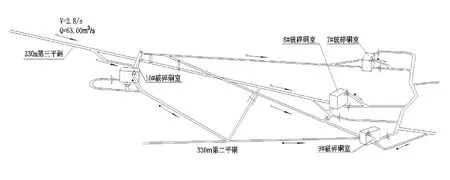

皮带运输系统主要包括皮带运输机的受料点、卸料点和运输过程。皮带受料点由物料携带气流冲入,造成增压,使气流携尘冲击及物料下落时受到空气剪切作用而尘化,下落高度越大,矿粒速度越高,尘化越严重。某金属矿山第三平硐由各天井经破碎卸矿,用皮带运输汇至主带再往选矿筛分系统输送,第三平硐皮带下料点多达9个,由下料点产生的粉尘使运输巷道粉尘弥漫。井下巷道示意图如图1所示。

图1 某矿山井下巷道示意图

2 破碎、运输系统除尘项目构建

2.1 目标

根据国家绿色可持续发展战略,该井下巷道除尘项目的整体目标如下:1)加强现场作业区域操作空间的降尘和除尘效果,使操作间的空气洁净程度达到或超过金属矿山行业职业卫生标准。2)从井下巷道整体矿石破碎和运输系统出发,完成前期规划和管理,完成预见性、进行定期性合规评价,源头上避免“头痛医头,脚痛医脚”现象[2]。3)加强对除尘系统的日常维护和管理,遵循设备运行和粉尘沉降规律,使除尘系统的日常工作易操作、易保养,提高设备运转率,使设备运行处于低能耗、低成本、长寿命、高效运行的状态。

2.2 工艺技术路线

结合井下巷道产尘的实际情况,对破碎、运输过程及运输主巷道的除尘系统项目改造的总体思路如下。

2.2.1 破碎硐室粉尘治理

2.2.1.1 新增除尘器

9、10#硐室新增脉冲式除尘器, 7、8#硐室各新增2台湿法除尘器,降低硐室内粉尘。

2.2.1.2 安装水雾装置

对各硐室颚破虎口及台板安装喷头雾化,对扬尘部位进行水雾降尘及矿石表面湿润,对比环形喷头、扇形喷头、花洒喷头使用效果,扇形喷头使用效果较好。

2.2.1.3 制作安装密闭室

破碎硐室粉尘主要来源于颚式破碎机破碎过程和放矿台板激振落料过程,对硐室内颚式破碎机及放矿台板进行密闭隔离[2],使粉尘不溢出硐室外。

因井下湿度大,采用δ=2mmQ235A钢材制作密闭室容易锈蚀,使用时间只有1~2年;密闭室在颚破运行中存在共振现象,会导致焊点开裂,出现粉尘溢出及维修工作量大等问题。对比采用304不锈钢钢材制作密闭室,Q235A 钢材根据设备型号按照距离设备0.7m制作密闭室,能解决以上问题。经密闭隔离处理后硐室内扬尘有明显的改善。

2.2.1.4 新增通风措施巷

因各硐室风流不畅,造成粉尘富积现象,为确保新鲜风源可以顺畅进入硐室,各硐室安装2台7 kW轴流风机,硐室粉尘浓度下降明显。

2.2.1.5 破碎硐室除尘系统进行效果评价

井下巷道破碎硐室从一期技改新增除尘器开始,直至四期技改新增通风措施巷,在经历了4次技改后,破碎硐室整体降尘效果明显,项目施工前各硐室检测的粉尘浓度为20mg/m³~40mg/m³随技改项目的推进,破碎硐室日常检测粉尘浓度下降至0.7 mg/m³~1 mg/m³,见表1。

表1 第三平硐破碎硐室粉尘治理效果推进表

2.2.2 皮带运输粉尘治理

2.2.2.1 除尘系统的整体构建

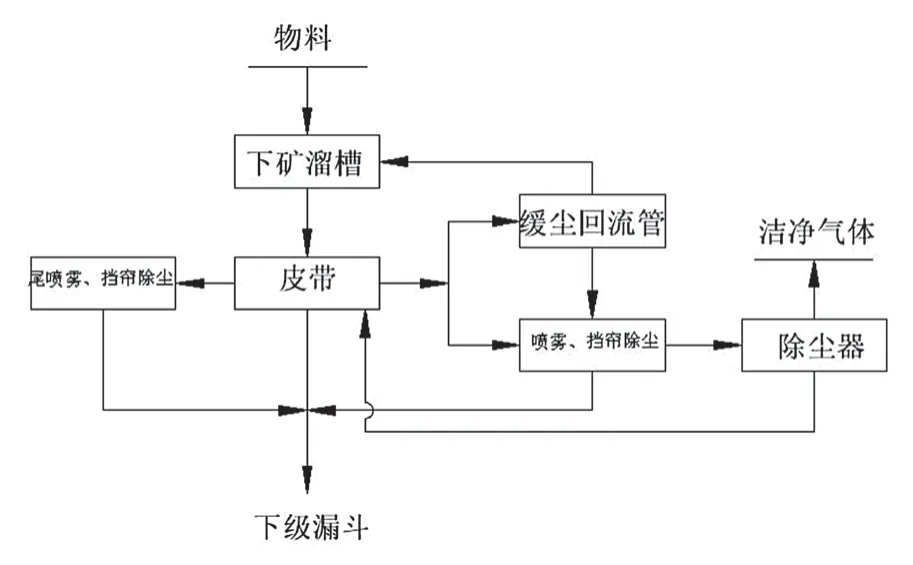

首先,在皮带运输各下料点安装一套自动循环除尘器系统,该下料点除尘系统运用空气动力学原理,采用压力平衡和闭环流通方式,在需要除尘的设备上,依次设置除尘室、尘气分离室和循环降尘室,对各产尘点进行分散除尘,解决除尘不彻底的问题。输送带密封改造示意图如图2所示。

图2 输送带密封改造示意图

其次,在除尘室内设置应力板,物料跌落或受到振动时,含尘气流往上运动撞击到应力板,成为紊乱气流,气流的速度与方向均发生改变,使大颗粒粉尘逐渐沉降。除尘室内腔处于密封状态,而皮带处于持续运行状态,当物料下料口出现微负压时,除尘室内腔中密封气体回流管,将微正压气流引至物料下料口前端,让整个运行系统保持压力平衡,使除尘器内闭环流通,保证粉尘连续沉降。

最后,在尘气分离室采用倾斜的应力板继续改变含尘气流的运动方向和速度,使粉尘与气流分离、沉降;在循环降尘室设置倾斜的应力板和垂悬的橡胶条,通过橡胶条上产生的静电进一步降低粉尘的动能,让漂浮细微的粉尘逐渐沉降下来,显著提高了除尘效果。粉尘量大的地方,在除尘室上安装一个小功率的ND-P集尘机,达到高精度除尘的目的,解决了粉尘量过大而降尘难以清除的问题。除尘工艺流程图如图3所示。

图3 除尘工艺流程图

2.2.2.2 除尘系统的局部改造

根据运输系统除尘效果,后续相应开展了如下优化改造:1)增加1个缓尘回流管,回流管改造及观察口示意图如图4所示。将下矿过程中形成的微正压气流引至物料下料口前,使下料口的压力相对平衡,实现除尘器内气体的闭环流通,确保粉尘连续沉降。2)导料槽增加1个密封段,将其上盖设计成可拆卸,并在下矿口和缓尘回流管侧板处开设1个观察口,便于日常检修。回流管改造及观察口示意图如图4所示。3)导料槽的防溢裙板设计成与导料槽侧板成一定夹角,使导料槽的密封防尘效果更佳;在密封导料槽内安装4组喷雾除尘装置,避免导料槽内二次产尘。导料槽密封示意图如图5所示。4)在导料槽进出口和风管两侧均设置、安装1组挡尘帘,从而使飞溅的粉尘被挡尘帘隔阻,然后顺着挡尘帘返回输送皮带上。同时,对气流进行多级降速,不仅起到了梯度除尘的作用,而且导料槽内实现了全封闭的目的。

图4 回流管改造及观察口示意图

图5 导料槽密封示意图

2.2.2.3 皮带运输除尘系统实施效果评价

井下巷道皮带运输从除尘系统的整体构建开始,直至除尘系统的局部改造,特别是除尘系统的4次细节优化,进一步提高了皮带运输的降尘效果,并改善人员作业条件,降低了劳动强度,使日常检测粉尘浓度下降至0.5 mg/m³~1 mg/m³,见表2。

表2 第三平硐皮带运输粉尘治理效果推进表

2.2.3 运输巷道粉尘治理

2.2.3.1 皮带清洗项目

通过清扫器、冲洗水管、冲洗气压等试验,对各级清扫器材质选用、冲洗水管型号和冲洗气压设定进行对比,结果如下:1)皮带清洗较好的方式是一级清扫器采用自主双层皮带清扫器,二、三级采用材质较硬的聚氨酯板清扫器,四、五级采用质地较软的橡胶清扫器。2)冲洗水管使用方面,通过冲洗管道孔径(1 mm~5 mm)和孔距(50mm~100mm)试验对比分析,使用冲洗管道孔径2 mm~3 mm和孔距50 mm效果比较明显,用水量也较少,皮带清洗效果良好,避免了皮带返程中将矿浆带到皮带支架及运输巷道,避免了矿浆干燥后容易引起的二次扬尘。3)使用气管冲洗皮带,对清理矿浆及吹干皮带的效果都不明显。

2.2.3.2 回风巷、大件道风门和水雾帘安装

根据该金属矿山第三平硐设计风源路径,更方便控制硐室风向流动,防止污风串流或倒流,对各硐室支皮带尾轮回风巷及大件道安装风门,进行隔绝污风措施,并在污风的回风巷安装水雾帘进一步降尘。

2.2.3.3 巷道、皮带支架及管道清洗

利用洒水车清洗运输巷道路面,第三平硐风源由主巷道硐口进入,减少主巷道路面及皮带支架积尘,防止主巷道二次扬尘。同时,规定主巷道、皮带支架及管道清洗频次,固化清洁效果。

2.2.3.4 返砂和矿浆回抽

经对皮带支架及管道清洗,各皮带巷道积砂严重,在各运输皮带尾轮处挖掘沉砂池和安装返砂管道,将皮带及支架上冲洗下来的矿浆在皮带尾轮处收集起来,使用液下泵回抽到收集箱,用渣浆泵打出硐室外集中处理,再回抽到选矿车间渣浆池。

2.2.3.5 运输巷道除尘系统进行效果评价

破碎硐室和皮带运输是井下巷道主要产尘源,通过源头治理,抑制粉尘使其无法进入井下巷道的空气中飘散,再辅以清洁、云雾、湿法和返砂等技术,进行综合治理,全方位解决井下运输巷道的粉尘,将粉尘控制在0.5mg/m³~0.8mg/m³。

3 结语

该项目投入使用后,具有实现自动化运行、操作人员少、设备维护简便及运行维护费用低等优势。同时,根据LD-5C(B)型微电脑激光粉尘仪检测结果,其井下巷道破碎、运输系统作业场所的总粉尘浓度由原来的20 mg/m³~40 mg/m³、5mg/m³~8 mg/m³持续下降至1 mg/m³及以下,其设备运行噪声小于85dB(A),符合GBJ87《工业企业噪声控制设计规范》要求,不仅能够达到国家的相关规定,实现清洁生产,还能有效减少粉尘带来的经济损失和职业健康问题,为矿山井下巷道除尘提供技术参考和构建依据。