灰分控制系统在沙曲选煤厂的应用

薛学勇,郭世明,赵洪涛,连春宇,王志伟

(1.华晋焦煤沙曲选煤厂, 山西 吕梁 033300; 2. 丹东东方测控技术股份有限公司, 辽宁 丹东 118000)

华晋焦煤沙曲选煤厂作为山西焦煤最大的炼焦煤分选基地,主要入选低灰、低硫、特低磷、高发热量、强黏结性的优质主焦煤。

沙曲选煤厂重介分选系统采用两段两产品分选工艺,存在的主要问题是入选原煤煤质波动大(4#、5#原煤配比比例没有控制措施),无法实现原煤均质化入选,分选密度调整幅度大,且依靠操作人员根据煤质化验数据对分选密度进行调整,因此重介悬浮液的密度得不到及时有效地调整,导致精煤灰分波动大,易造成产品质量过剩或不合格。

传统的密度调节由于操作过程周期长、人工调节滞后以及工作人员责任心不强等原因,使得密度调整不稳,人为因素误差占比较大[1]. 快速、准确、及时地调节重介悬浮液的密度是稳定产品质量、提高经济效益的关键。为此,沙曲选煤厂研发了重介精煤灰分控制系统,以解决洗选密度调节滞后性问题,实现分选过程智能化,达到稳定精煤产品灰分、提质增效的目的。

1 重介灰分系统控制路线

重介灰分控制系统是基于人机交互模式,建立基于煤质自动识别系统的煤质判断和重介悬浮液密度优化设定模型,灰分系统通过采集重选精煤灰分数据,运用统计过程控制方法(SPC)进行产品质量监测,实现重介系统悬浮液密度值的自动设定。同时,结合重介分选过程悬浮液密度智能控制系统,构建适应煤质波动和变化的重介悬浮液密度智能控制系统[2].

2 重介灰分系统控制原理

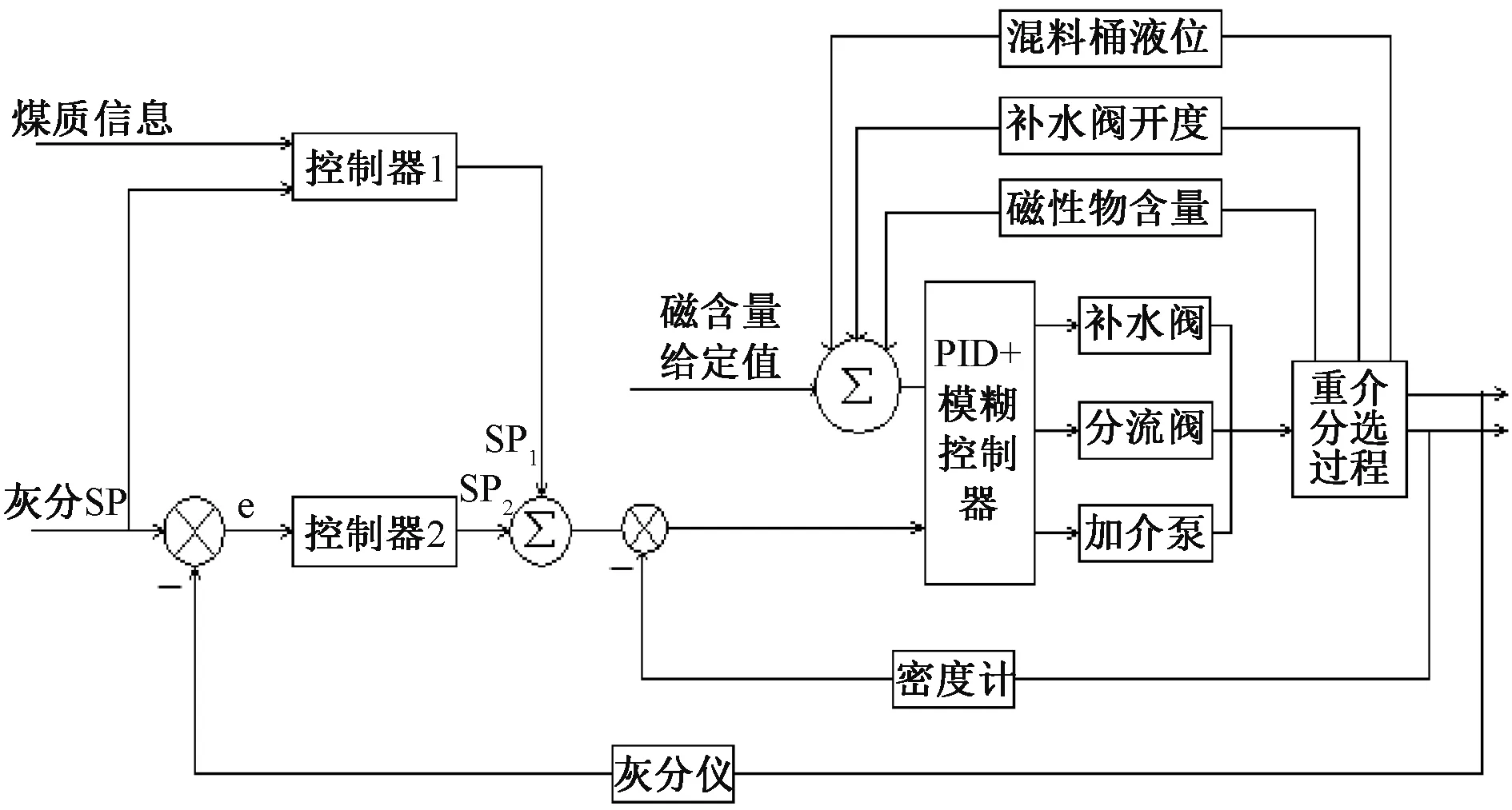

首先通过在线仪表实时获取悬浮液密度、磁性物含量、产品煤灰分等技术数据;其次,通过密度智能计算模块控制器计算出重介分选悬浮液密度目标值:先测算出原煤经过重介分选到灰分测量装置反馈出产品煤灰分的滞后时间T1,再根据实际工艺条件确定一个调节周期T2,然后依据密度测量装置反馈的悬浮液密度,统计计算出一个调节周期内的平均分选密度ρ,依据灰分测量装置反馈的产品煤灰分数据,结合灰分数据滞后时间T1,统计计算出原煤在悬浮液平均密度ρ条件下分选出来的产品煤的平均灰分Ad,最后依据产品煤平均灰分Ad与目标灰分设定值Ad设定的偏差值ΔAd、相应的悬浮液平均密度ρ等参数,自动计算出重介分选悬浮液密度的目标值,作为下一个统计周期的密度目标值。计算悬浮液密度目标值用到的相关参数依据输入系统的煤质信息,通过控制器1分析计算得到。通过密度智能控制模块,依靠PID+模糊控制器将重介分选悬浮液密度调节至目标密度[3]:密度智能调节模块主要是对重介分选密度的控制调节,但不局限于密度调节,同时还参考混料桶液位、补水阀开度和磁性物含量等工艺参数;调节手段主要有合格介质管道补加水控制、分流控制、串介控制和浓介自动添加控制等;补加水的主要作用是当悬浮液密度偏高时,通过加水快速降低悬浮液密度;分流控制和串介控制时,分流阀门和串介阀门的动作方向和动作幅度综合考虑了悬浮液密度、混料桶液位、补水阀开度和磁性物含量等工艺参数进行控制;当判断系统缺少介质时,自动启动加介泵对系统进行补介[4]. 原理图见图1.

图1 灰分控制系统原理图

3 现场应用方案

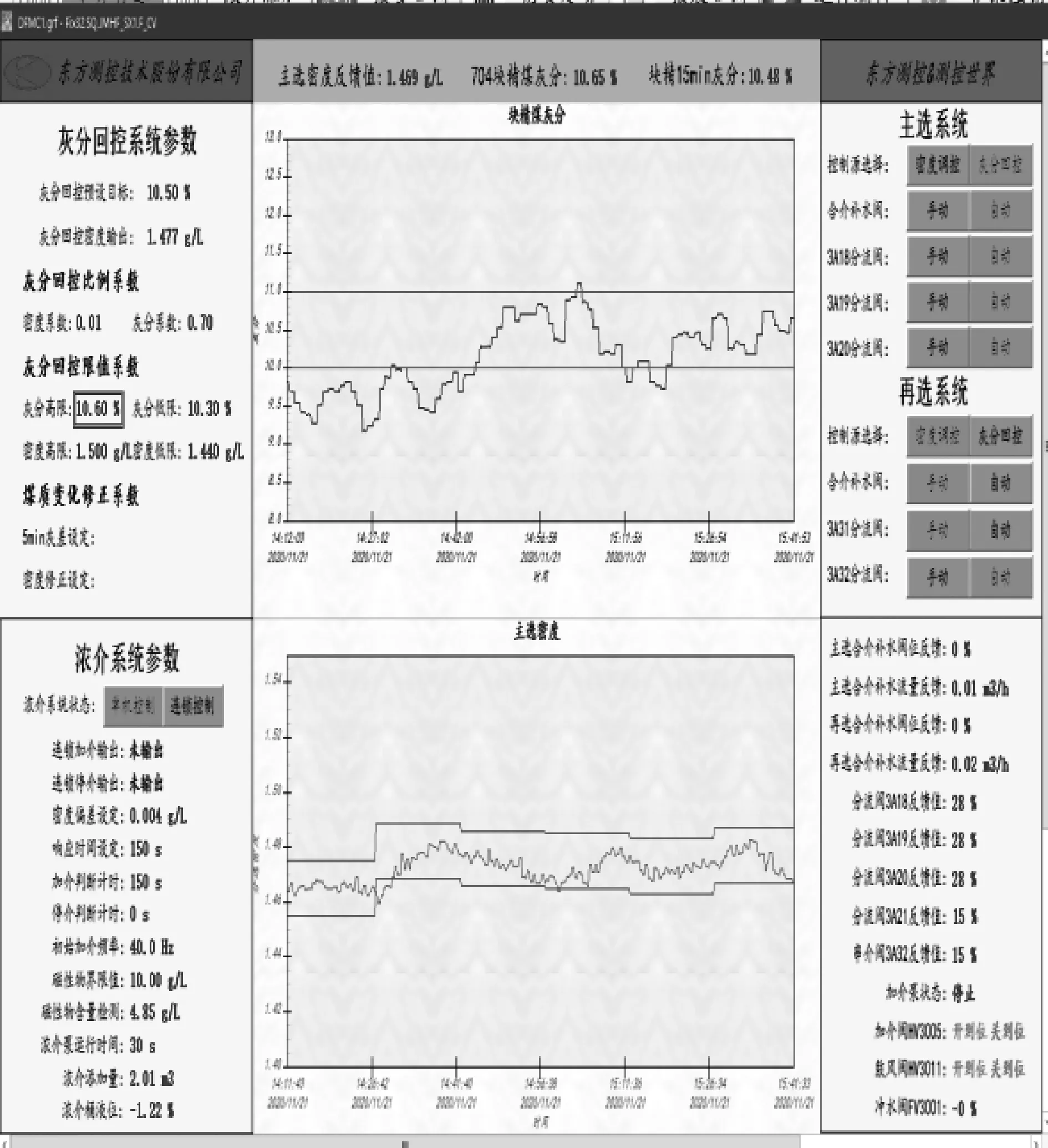

首先打开主选补水阀门的控制面板,在操作员设定值一栏中输入密度目标值,然后将手自动按钮切换至自动状态;将分流阀和串介阀门切换至自动状态,再将控制源切换至灰分控制即可,操作员可以在补水控制二级弹窗中的控制源选择为专家,或者在智能控制弹窗右上角将控制源选择切换为灰分控制。

灰分控制预设目标即精煤灰分目标值。灰分控制密度输出:灰分控制时,自动控制系统输出的密度目标值。密度系数:默认值根据实际情况输入,一般不建议改动。灰分高限:需要设定,一般为灰分目标值+(0.1~0.2). 灰分低限:需要设定,一般为灰分目标值-(0.1~0.2). 密度高限:需要设定,灰分控制的最大输出密度。密度低限:需要设定,灰分控制的最小输出密度。灰分系数:当密度变动值为密度系数时,精煤产品的灰分变动值反映了原煤对密度的敏感程度,影响灰分控制的密度调节幅度大小。灰分控制系统操作界面见图2.

图2 灰分控制系统操作界面图

4 沙曲选煤厂应用效果

2020年11月,重介灰分控制系统在该厂应用后,灰分稳定率及精煤回收率得到了提高。通过国家煤质监督检验中心(西安)检测,灰分小时检测值与化验值的偏差平均值小于0.2%,按照国标计算的灰分标准偏差接近于0.

4.1 灰分稳定率

通过对2020年12月近半个月的生产数据进行统计计算,重介精煤灰分值标准偏差为0.242,重介精煤灰分在目标值±0.35%范围内的灰分数量达85%以上。

4.2 产品回收率

精煤产品回收率与精煤灰分有直接关系,一般来说,在同等条件下,当灰分较高时,精煤产率就会提升,反之下降。通过一段时间的人工快灰数据与灰分控制系统数据比对(表1)可以看出,两个时段的灰分平均值与标准偏差数据均有明显不同。考虑到沙曲选煤厂实际生产情况,两个时段的灰分目标值不太相同,所以不能采用灰分平均值进行对比。在这种情况下,采用灰分标准差进行对比。

表1 灰分控制系统精煤灰分指标表

通过数据分析,系统控制时的灰分标准差为0.47,人工化验时的标准差为0.65,对比降低了0.18,说明灰分波动幅度明显降低。同时通过两个时段的极差值看出,灰分控制系统明显提升了精煤质量。同样生产12级精煤,在保证灰分不超11%的情况下,重介精煤灰分目标值可提高0.18%,通过可选性曲线查得对应的回收率提高约1%.

4.3 经济效益

入洗原煤5.0 Mt/a,重介精煤在总精煤占比50%,重介精煤理论回收率提高1%,按精煤售价1 450元/t,中煤售价150元/t计算,仅此一项每年可创造经济效益约3 250万元。经济效益计算见表2.

表2 经济效益计算表

5 结 论

灰分控制系统是依据灰分测量装置反馈的产品煤灰分数据,与目标灰分设定值进行对比,自动计算出重介分选悬浮液密度的目标值,并通过自动分流、补水、补介方式稳定分选密度。现场应用表明,灰分控制系统运行稳定,与传统的依靠人工化验数据对分选密度进行调整相比,具有调节快、准、稳的优势,解决了人工控制滞后的问题,提高了产品质量的稳定性及回收率。