涡轮后排气温度摆动故障仿真研究

程 波,马 克,曾发全,赵 巍

(航空工业成都飞机工业(集团)有限责任公司,四川 成都 610073)

航空发动机低压涡轮后排气温度Tt控制系统是发动机的关键控制系统,直接表征发动机的推力;航空发动机在进行试车调试、飞行试验过程中经常出现低压涡轮后排气温度Tt摆动的故障,尤其是发动机在中间及加力状态工作时容易引起推力脉动、低压涡轮后排气温度Tt超温,从而损坏发动机,危及飞行安全[1-2]。如果在地面试车调试过程中不能及时发现并排除低压涡轮后排气温度控制系统故障,将直接影响发动机的推力性能,严重时会发生发动机超温烧坏发动机部件等不可逆转故障[3],直接影响航空发动机试车安全和飞行安全。所以必须将此类故障排除在发动机的地面调试过程并进行试车验证,以确保发动机后续使用安全。对航空发动机低压涡轮后排气温度Tt控制系统进行仿真研究,找出Tt摆动的危害、故障机理,并开发基于虚拟仪器的航空发动机低压涡轮后排气温度Tt控制系统仿真平台,在仿真平台上实现典型摆动故障及其抑制方法仿真。

虚拟仪器技术是近年来发展迅速的一种直观高效的测控、仿真解决方案,随着计算机软硬件的不断发展,虚拟仪器已经具有了非常强大的可开发性和可扩展性,被广泛应用于工业测控和实验室研究中[4-5]。其中,由NI公司出品的图形化编程软件LabVIEW是使用最广泛的计算机虚拟仪器编程语言,具有直观、生动、界面友好、功能强大、兼容性好等众多优点。在国内,南昌航空大学的陈松林[6]曾利用LabVIEW系统开发了针对旋翼系统的试验数据采集及处理软件。孔维萍等[7]则在LabVIEW环境下进行了光纤惯组测试系统研究。

笔者从实际工作需求出发,应用LabVIEW 2017开发了双转子涡扇发动机故障模拟仿真实验平台,在仿真平台上重现了实际试车过程低压涡轮后排气温度出现摆动的故障,根据仿真结果提出了排除故障的方法,并在虚拟仪器平台上对提出的排故方法进行仿真,可以指导发动机的实际故障排除工作。

1 低压涡轮后排气温度控制系统

典型的双转子涡扇发动机根据其进口总温T0控制燃油流量Wf来实现中间状态及加力状态控制计划,如式(1)~式(3)所示[8]。

nL=f(T0)

(1)

nH=f(T0)

(2)

Tt=f(T0)

(3)

式(1)~式(3)中,高、低压转子转速nL、nH和涡轮后排气温度Tt是被控变量,主燃油流量是控制变量,在中间及加力状态,电子式控制器根据nL、nH、Tt控制计划计算所需的主燃油流量,并采用低选方式选择被控变量。因此,被控变量的选取根据发动机进口总温T0的变化来自动切换,当进口总温T0在一定的范围内时,发动机在中间及加力状态将选择涡轮后排气温Tt为被控变量,即以Tt为主控通道。

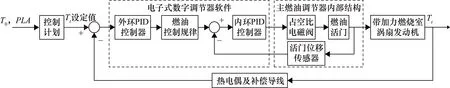

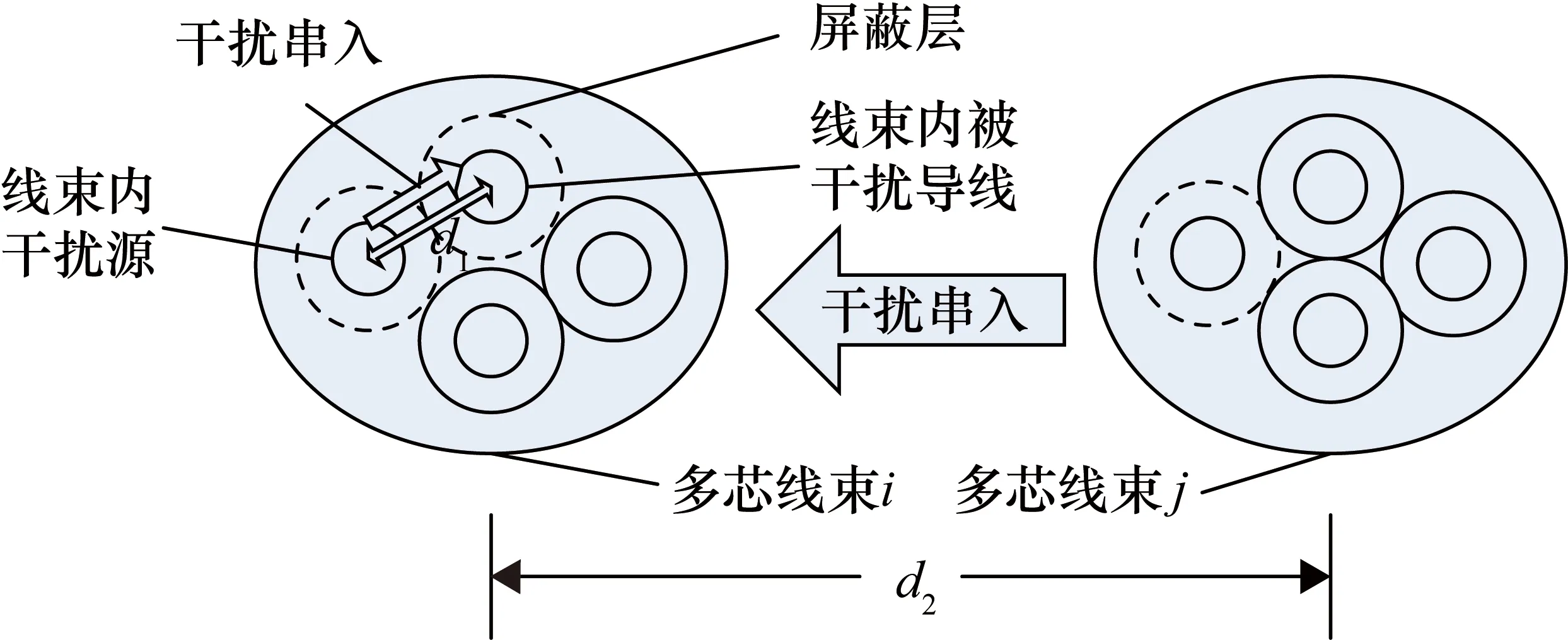

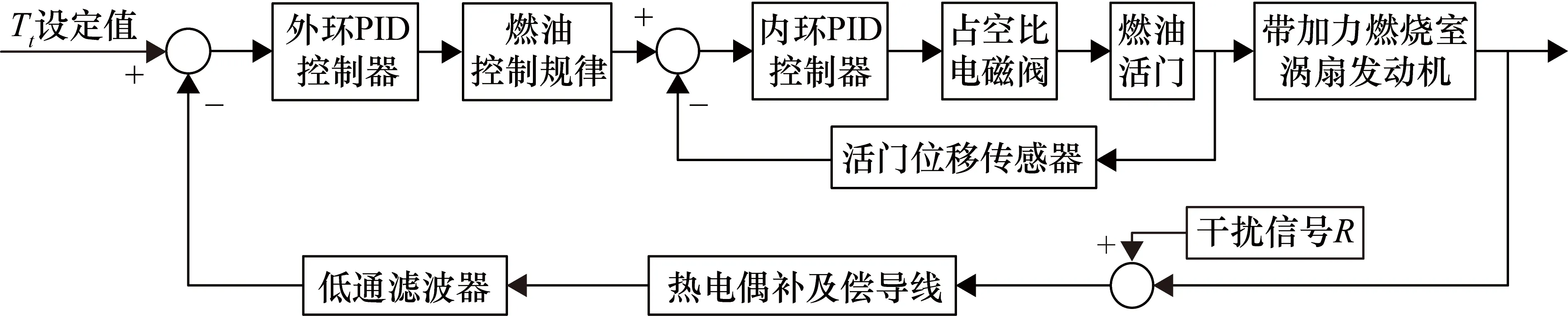

低压涡轮后排气温度Tt控制系统由电子式数字控制器、机械液压式主燃油调节器、燃油泵、热电偶和补偿导线等组成。电子式数字控制器是实现调节规律的软件驻存设备,具备采集、运算、驱动放大、通信等功能,是整个发动机控制系统的控制中心,机械液压式燃油调节器、燃油泵等为主要执行机构。典型的双转子涡扇发动机低压涡轮后排气温度Tt控制系统原理[8]如图1所示。

图1 低压涡轮后排气温度Tt控制系统原理

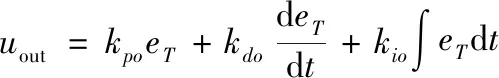

由图1可知,低压涡轮后排气温度Tt控制系统由内外环控制系统组成,内外环控制分别由PID控制规律实现[8],其中,外环是温度控制环,内环为燃油流量控制环,如式(4)~式(9)所示。

yT(t)=ktvr(t)+b

(4)

eT(t)=rT(t)-yT(t)

(5)

(6)

rL(t)=wf(uout)

(7)

eL(t)=rL(t)-yL(t)

(8)

(9)

式中,vr为热电偶电动势;yT为热电偶测得的排气温度;b为偏置;rT为排气温度控制指令;eT为指令与输出的误差;yL为位移传感器测得的燃油活门位移;rL为活门位移指令;eL为活门位移指令与输出的误差;uiner和uout分别为内外环PID控制器输出;kpo、kdo、kio分别为外环比例系数、微分系数和积分系数;kpi、kdi、kii分别为内环比例系数、微分系数和积分系数。内环的燃油活门位置由位移传感器实现位移到电压转换,在电子式数字控制器内经过模-数转换,生成计算机所需的数字信号;控制系统外环的热电偶传感器测得的低压涡轮后排气温度Tt在电子式数字控制器内经过模-数转换生成计算机所需的数字信号,内外环PID 控制算法在电子式数字控制器中由软件实现。

外环控制将Tt设定值和热电偶反馈的实际Tt进行比较生成误差,经过外环PID控制器解算并输出失调燃油流量信号,作为内环控制的给定值,与内环燃油流量活门位移传感器的反馈值比较后生成误差信号,经过内环PID控制器解算出占空比电磁阀的失调占空比信号,控制燃油活门动作以满足给定值,从而控制发动机主燃烧室供油量等于给定值,最终实现低压涡轮后排气温度Tt等于Tt设定值。

2 典型故障现象

低压涡轮后排气温度典型故障模式为Tt摆动故障,摆动现象在Tt通道主控时呈现出周期性摆动,或在进入加力时出现不规则摆动,故障示意图如图2所示。故障原因比较复杂,初步分析是由串入干扰引起的,但要定位故障具体原因需进行进一步分析。

图2 进加力后Tt摆动故障示意图

3 故障机理分析

发动机装机后,在静态调试和动态试车过程中,会经历多种工作模式切换,在这些工作模式切换时,电气线路和地线上往往会产生瞬态高电压或大电流,从而对与其共线束信号线或邻近安装的负载设备造成影响[9]。模式切换时产生的电压和电流一般具有前沿短、电压高、电流大、持续时间短等特点,属于瞬态电磁干扰[10],

由于结构和空间的限制,飞机上线束敷设无法达到理想状态,局部区域存在明显电磁干扰,如图3所示,当多芯线束内部易受干扰的传感器信号线与高电压、大电流导线距离d1较小时,屏蔽效果较差;当与周期性、瞬间变化的高电压、大电流线束之间距离d2较小时,传感器信号线将串入不容忽视的干扰。

图3 线束串入干扰示意图

发动机试车过程,由于涡轮后排气温度传感器是热电偶温度传感器,热电偶补偿导线上传输的是毫伏级信号,容易串入干扰。尤其是进入加力过程后,加力点火所需电流瞬间变化较大[11],如果传感器信号线与加力点火供电导线敷设距离较小,将不可避免地串入电磁干扰,涡轮后排气温度Tt就会出现摆动。

此外,机上交流发电机输出的交变电压、电流存在周期交变特性,同时机上各种用电设备的工作模式切换时,交流电压、电流还存在瞬时变化特性,如果热电偶补偿导线与交流发电机输出导线距离较小,也将会产生串入干扰。

4 模拟故障设置

以典型的航空发动机低压涡轮后排气温度Tt控制系统为例,其原理框图如图1所示,控制回路的任一环节故障均可导致Tt摆动,由此建立仿真平台,在控制回路模拟注入故障,以研究其对Tt控制的影响。

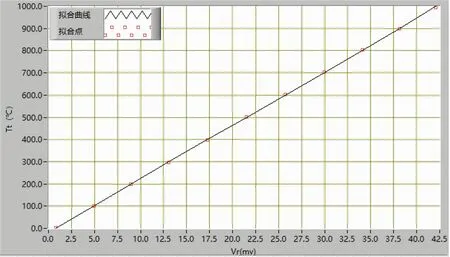

考虑到控制器PID算法由软件实现,具有高可靠性,且控制器软硬件为多通道余度备份、自带故障自检能力,所以故障仿真平台不设置断路故障,且内外环PID控制器不设置故障注入。由于发动机在中间及加力状态工作时根据数字式电子控制器的涡轮后燃气温度控制指令进行闭环控制,而热电偶输出的是毫伏级电动势,容易串入干扰,根据大型燃气轮机排气温度热电偶的输入输出特性,分段线性化后在Tti≤Tt≤Tt(i+1)范围可以表示为

Tt=ktivr+bi

(10)

式中,kti为灵敏度;vr为热电偶实际输出电动势。

大型燃气轮机热电偶特性如图4所示。由图4可知,热电偶的输出范围Tt在700~800 ℃之间,此时的输出输入变化率即热电偶的灵敏度kti为24.12 ℃/mV,当串入热电偶回路的电动势干扰Δv为±1 mV时,温度输出变化量为±24.12 ℃,所以,当串入热电偶补偿导线的干扰达到±0.5 mV时,输出温度摆动将达到±12.06 ℃。

图4 大型燃气轮机热电偶特性

为了研究机上真实条件下热电偶补偿导线串入干扰信号对整个控制系统的影响,可通过注入模拟干扰信号的方式模拟飞机上容易产生的典型交流干扰信号,并搭建仿真平台,将热电偶补偿导线串入干扰后对整个低压涡轮后排气温度控制系统的影响情况直观地显示出来。注入模拟干扰后的控制系统原理框图如图5所示。

此时热电偶输出为

Tt=ktivr+bi

(11)

vr=vid+Δv

(12)

式中,vid为热电偶回路未受干扰的输出电动势;Δv为串入的干扰电动势。

5 低通滤波器设置

为了研究抗干扰措施效果,可在注入干扰的热电偶测量回路上串联一阶低通滤波器,即

y(s)/r(s)=G0ωc/(s+ωc)

(13)

式中,ωc为一阶低通滤波器的截止频率,此低通滤波器可以由硬件或软件低通滤波器实现,本文通过数字低通滤波器验证滤波抗干扰效果。串联低通滤波器的控制系统如图6所示。

图6 串联低通滤波器的控制系统原理框图

6 仿真平台实现

LabVIEW实现仿真技术已有较多成熟应用案例[12-13],本文由LabVIEW 2017编程实现,程序框图总体结构为一个while循环,包含多个子程序模块,由PID控制器子程序、被控对象子程序、热电偶子程序、模拟干扰信号子程序、滤波器子程序、实时波形显示、事后曲线显示等组成。

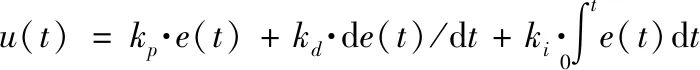

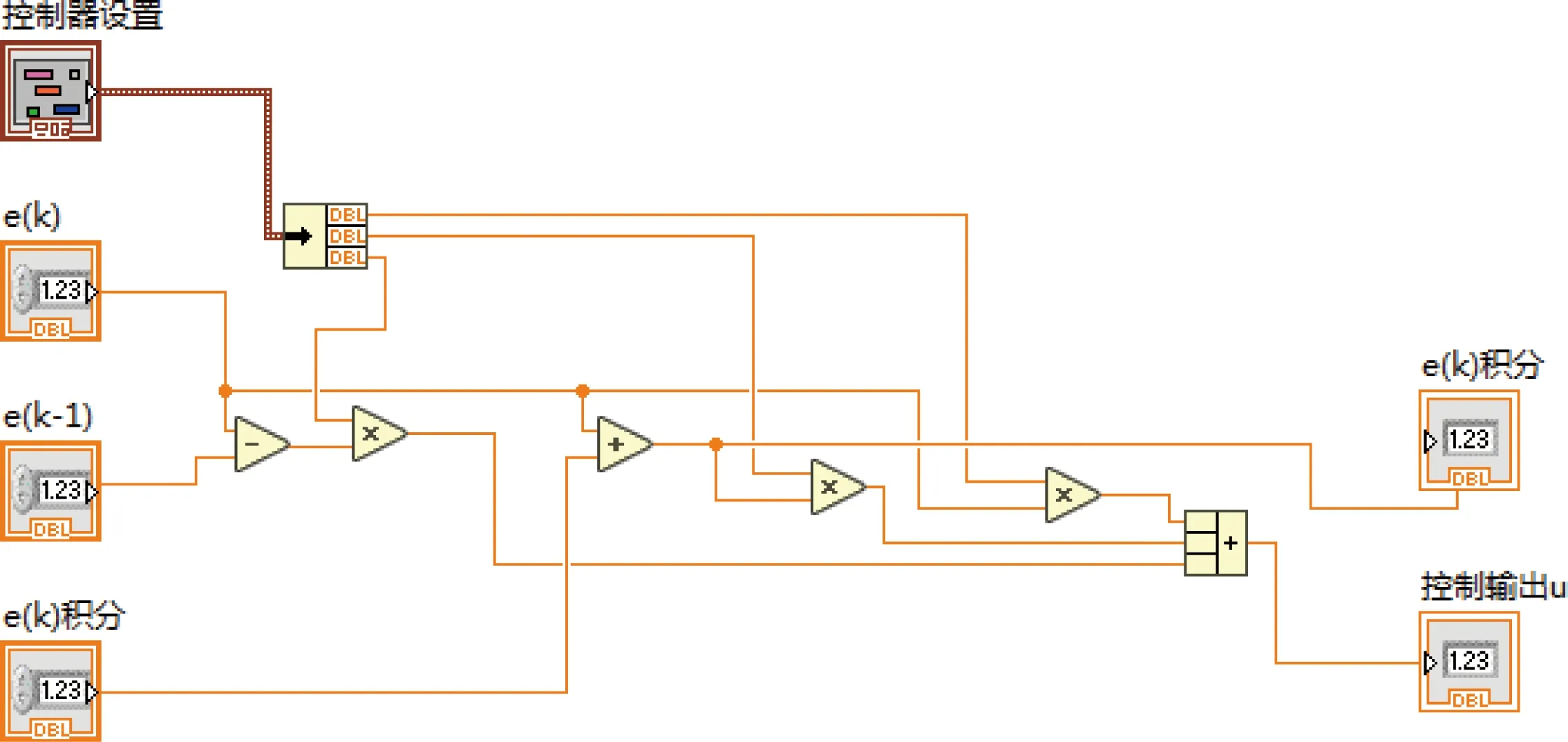

PID子程序模块的算法为

(14)

向后差分离散化后为

(15)

式中,ΔT为采样周期。PID控制功能由while循环设置的移位寄存器和PID子程序模块共同实现,PID子程序模块如图7所示。

图7 PID控制器子程序模块

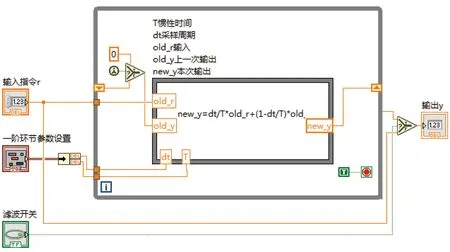

不考虑燃烧延迟,航空发动机作为被控对象,其供油量内环控制回路可简化为一惯性环节[14],传递函数为式(16),用向后差分方法将其离散化为式(17)。

y(s)/r(s)=1/(Ts+1)

(16)

(17)

式中,ΔT为采样周期;T为惯性时间。用LabVIEW的公式节点配合带移位寄存器的while循环实现,被控对象子程序模块如图8所示。

图8 被控对象子程序模块

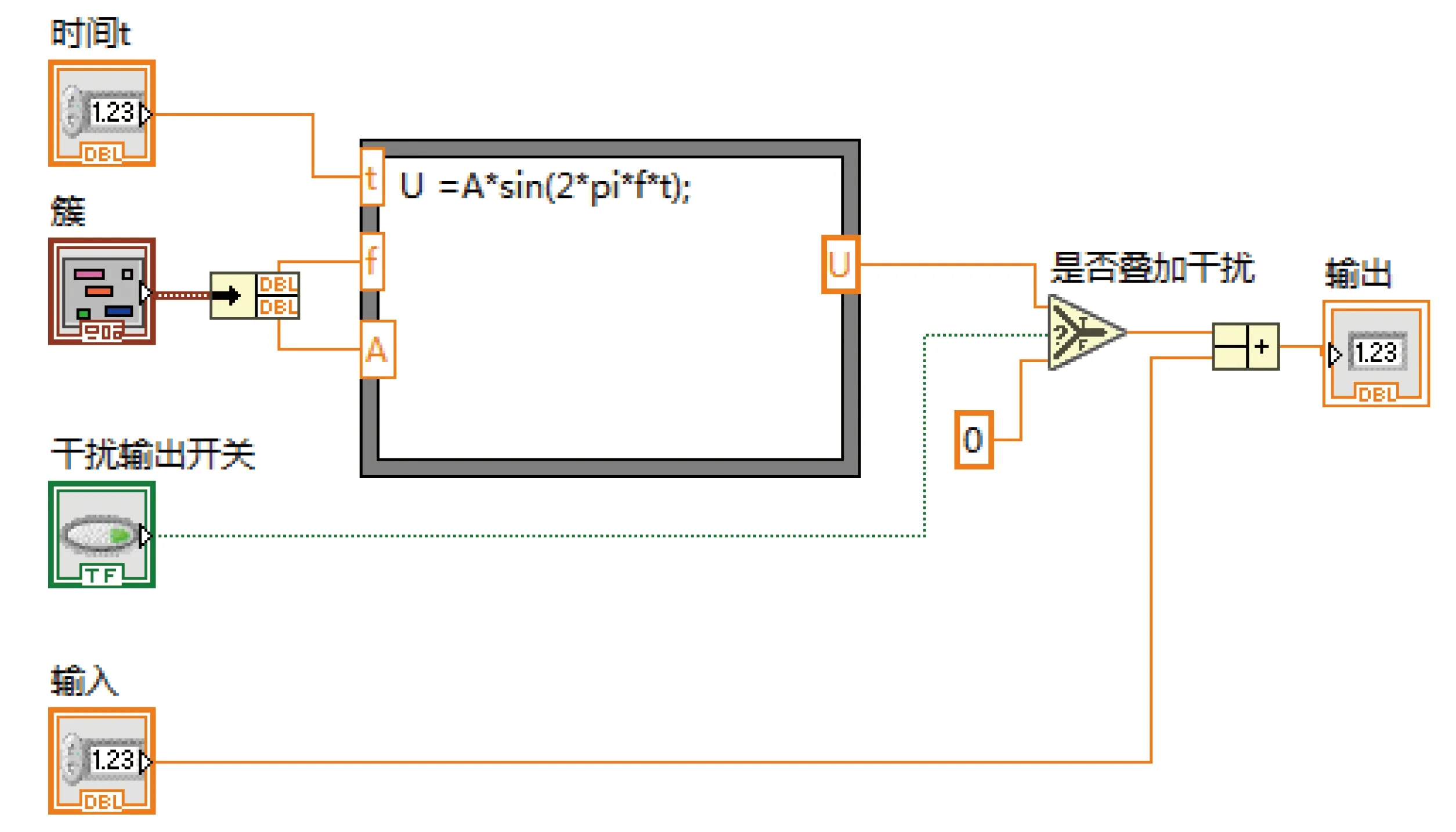

干扰信号子程序模块由公式节点实现,干扰信号设定为幅值和频率可调的正弦波信号,即

Δv=Asinωt

(18)

也可以根据需要扩展,设置其他形式的干扰信号,其子程序模块如图9所示。

图9 干扰信号子程序模块

滤波器采用简单的数字一阶低通滤波器,其离散化算法如式(17)所示,将该子程序模块串入传感器测量回路,用于仿真滤波抗干扰效果,用LabVIEW的公式节点配合带移位寄存器的while循环实现,滤波器子程序模块如图10所示。

图10 滤波器子程序模块

整个仿真程序框图如图11所示。

图11 仿真程序框图

仿真程序由各个子程序模块通过信号流连线连接,实现航空发动机低压涡轮后排气温度Tt的负反馈PID控制,以及模拟干扰信号注入,模拟滤除干扰信号等功能,可以根据需要扩展其他功能。

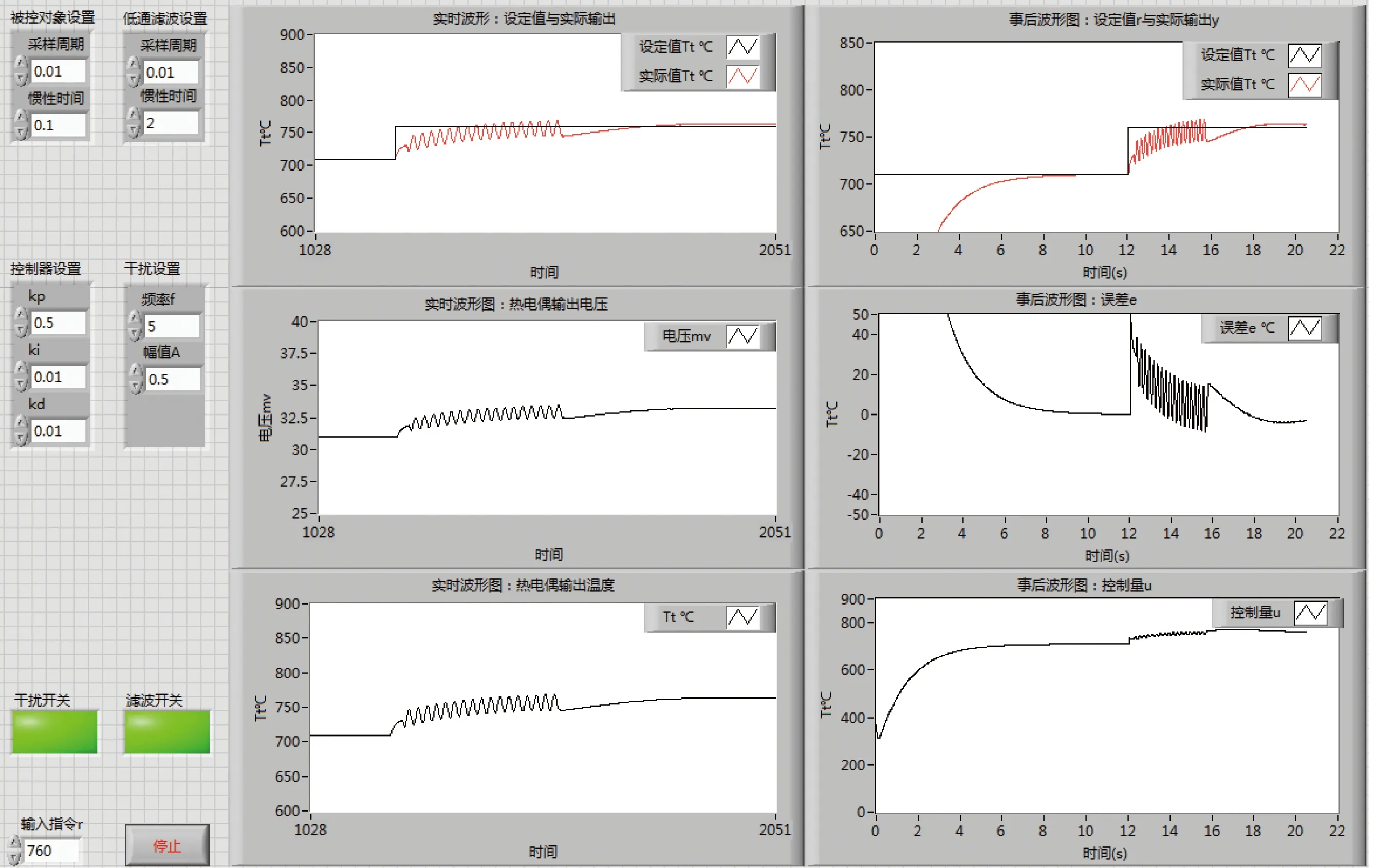

仿真平台前面板如图12所示。

图12 仿真平台前面板

根据需要注入干扰信号,通过仿真平台进行仿真,从而了解发动机在不同干扰信号和干扰方式作用下的响应特性。

7 仿真结果

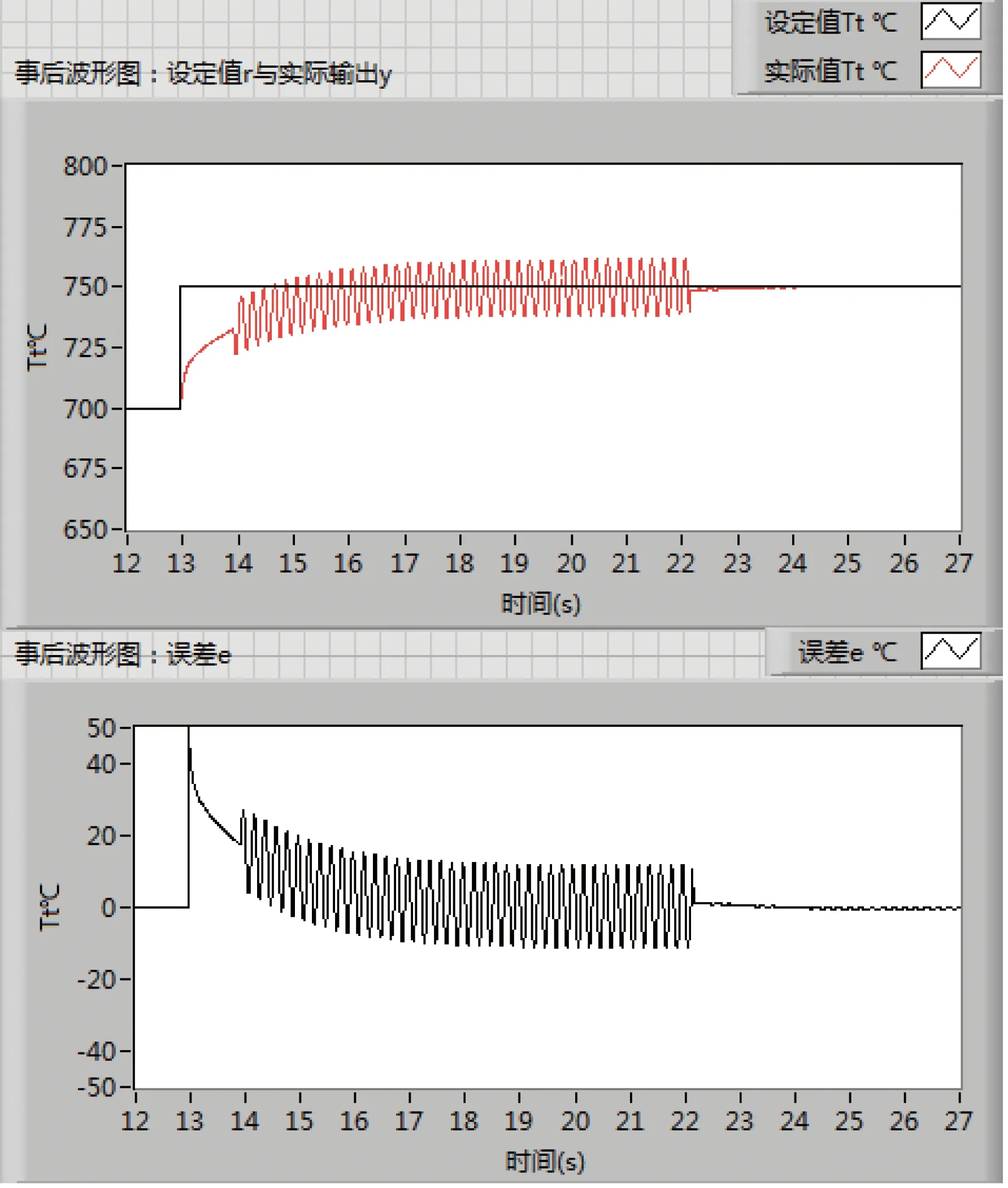

当低压涡轮后排气温度Tt主控时,可将图5的燃油流量内环控制回路简化为0.1 s的惯性环节[14],从第13 s开始,发动机油门杆从中间状态位置进入加力区域,加力接通后,模拟加力点火装置的供电导线向热电偶补偿导线注入电磁干扰,将干扰设置成幅值为0.5 mV、频率为5 Hz的正弦信号,并在加力接通后约9 s,即第22 s后接通低通滤波器滤除干扰,低压涡轮后排气温度Tt的响应和误差如图13所示。

图13 低压涡轮后排气温度Tt响应图

由图13可知,加力过程串入干扰信号后,低压涡轮后排气温度Tt会随之摆动,经过负反馈到输入端,将会导致整个控制系统随动调节和供油量随动控制调节,尤其发动机在加力状态工作时,Tt摆动幅度过大易引起发动机超温,第22 s接通热电偶传感器回路的低通滤波器后,干扰被有效抑制,摆动幅度在可接受的±0.5 ℃范围。

8 结束语

低压涡轮后排气温度Tt的热电偶传感器信号为毫伏级,在受限于机上空间和位置的情况下,传感器信号线缆和电源线及其他线缆间距小,甚至捆绑成束,使热电偶补偿导线容易串入干扰,反馈到低压涡轮后排气温度Tt指令输入端会产生误差,控制系统随动调节,引起低压涡轮后排气温度Tt摆动,存在加力状态超温的安全隐患。

从仿真结果可以看出,在传感器信号回路串入低通滤波器,通过合理设置,可以将干扰大幅滤除,达到工程上可接受状态,但串入低通滤波器将降低传感器的响应速度。

此外,在线缆敷设阶段应尽可能将此类传感器输出的毫伏级信号传输线缆与其他线缆拉开距离,并采取增设防波套等加强屏蔽措施,从而从根源上将干扰降至最低。

本文应用虚拟仪器编程技术,实现了航空发动机低压涡轮后排气温度Tt控制系统故障仿真平台的搭建,在仿真平台上重现了实际试车过程低压涡轮后排气温度Tt出现摆动的故障仿真,以及通过在热电偶回路串入低通滤波器滤除干扰等仿真。需要指出的是,本文仅针对低压涡轮后排气温度Tt外环控制进行仿真,对控制系统内环的仿真还需深入研究,进一步可以推广到航空发动机其余控制系统的故障仿真,提高排除故障效率,消除安全隐患。