色母粒织物的纺织与染整

徐长如,李齐红,李海平

(四川意龙科纺集团有限公司,四川 乐山 613100)

原液着色织物即是涤纶通过色母粒,经过加热熔融后颜料颗粒很好地分散于涤纶制品中,使颜料在制品中具有更好的分散性,得到均匀一致的颜色,然后棉或黏胶纤维通过纱线的染色后与涤纶色母粒同时纺织而成的织物面料。原液着色织物具有优良的皂洗、汗渍、日晒以及干、湿摩擦牢度,同时减轻了印染厂的负担,因无需染色,避免了染料粉尘的污染,保持环境的洁净,同时避免了染色污水的排放,减轻了污水处理负担。文中就原液着色织物的纺织与染整工艺以及生产问题进行研究与试验,并进行了大规模的生产,效果良好,降低了成本,减少了染厂污水排放,增加了企业的效益。

1 试验部分

1.1 织物

黑色色母粒织物(T85/R15 21×15 120×60)。

1.2 染化料和助剂

宽温退浆酶HS-380(上海开来);精炼剂DM-1306(德美);稳定剂DM-1408(德美);螯合剂DM-8108(德美);渗透剂JFC(德美);柔软剂DT-86(联邦科特);增深剂ST-280(四川益欣)。

1.3 设备

Y571B摩擦色牢度仪(南通宏大);YG033A落锤式织物撕裂仪(南通宏大);YG(B)026 H-250电子织物强力仪(温州大荣);SW-24E型耐洗色牢度仪(温州大荣);Y902N型汗渍色牢度仪(南通宏大);YG611S型日晒气候牢度测试仪(温州方圆);Datacolor 600测色配色仪(德塔);LTYM05-200型气体烧毛机(泰州印机);LMH005-200型退煮漂联合机(江苏红旗);TYPE5469-CY200X型定型机(邵阳纺机);LH908-200立式磨毛机(扬州盛美)。

1.4 测试方法

织物断裂强力参照GB/T 3923.1-2013《纺织品织物拉伸性能》测定;

织物撕破强力参照GB/T 3917.1-2009《纺织品织物撕破性能》测定;

织物摩擦色牢度参照GB/T 3920-2008《纺织品色牢度试验 耐摩擦色牢度》测定;

织物耐水洗色牢度参照GB/T 3921-2008《纺织品 色牢度试验 耐皂洗色牢度》测定;

织物耐汗渍色牢度参照GB/T 3922-2013《纺织品 色牢度试验 耐汗渍色牢度》测定;

织物耐光照色牢度参照GB/T 8427-2008《纺织品 色牢度试验 耐人造光色牢度:氙弧》测定;

织物水洗尺寸变化率参照GB/T 8629-2017《纺织品 试验用家庭洗涤和干燥程序》测定;

织物颜色深、浅变化用Datacolor 600测色配色仪测试L值。

1.5 试验

1.5.1 色母粒的调色

首先确定着色织物颜色样品,需生产的是《意龙色卡》中802黑色。本试验为黑色母粒样,在小样机仿制着色涤纤维和着色黏胶纤维,确认色母粒配色配方。将均匀混合的着色母粒和PET切片置入纺丝机中熔融,或将均匀混合的着色母粒和黏胶纺丝溶液置入纺丝机中,经过喷丝板挤出成丝,形成着色涤纶纤维或黏胶纤维,再纺织成T85/R15 21×15 120×60黑色色母粒织物[3]。

1.5.2 纺织

色母粒T85/R15 21×15/120×60面料纺纱、织造工艺:清花→梳棉→并条→一道预并、二道并合→粗纱→细纱→自动络筒→整经→浆纱→穿筘→喷气织布→验布打卷。

清花采用“多松、多梳、少打、低速”工艺;梳棉采取较紧的梳理隔距且放慢速度以保证梳棉的工艺正常;粗纱采取合理的牵伸工艺,保证粗纱的条干均匀;细纱步骤:要经细纱架积极退绕,经罗拉牵伸、导纱钩、钢领、钢丝圈加捻后成纱;络筒时适度降低络筒的转速以降低断头率;整经时前中后排张力均匀,车速合理,保证百根万米断头率;浆纱以减伸、增强、提高纱线耐磨为目的,订制合理上浆、回潮工艺;织造采取小开口,高后梁,保证布面纹路丰满清晰,提高织造效率。采取纱线选用、整浆工艺设计、设备技改等方法,防止纺织过程中的沾色现象。

1.5.3 退浆试验

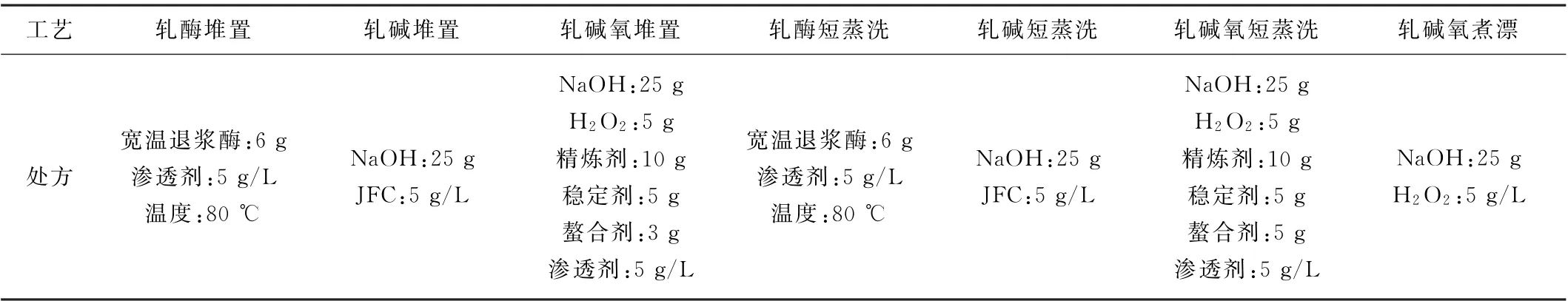

T85/R15 21×15 120×60色母粒坯布使用淀粉浆。退浆试验有以下几种:轧酶堆置、轧碱堆置、轧碱氧堆置、轧酶蒸洗、轧碱蒸洗、轧碱氧蒸洗、轧碱煮漂,具体工艺见表1,处方见表2。

表1 工艺

表2 处方

从表3各工艺测试数据来看,轧碱氧煮漂毛效最好,且得色深,但煮漂时有掉色现象,强力损失比其他工艺大,生产过程中可能会因蒸箱堆置而产生堆置印。轧碱及碱液堆置或短蒸工艺退浆效果较差,毛效很低,且手感硬;碱氧堆置工艺效果可以,干、湿摩牢度比酶工艺低了半级;轧酶工艺较理想,堆置及短蒸工艺强力和毛效以及干、湿摩牢度都好,为了尽量降低成本,减短工艺流程,大生产选轧酶短蒸工艺。

表3 试验结果

1.5.4 定型试验

定型温度:215、200、190、180℃。定型时间:1 min。试验结果见表4。

表4 定型温度对织物强力、摩擦牢度及手感的影响

定型温度越高,手感越硬。经Datacolor 600测色配色仪测试L值,颜色深度也稍低,定型温度升高,黑色耐湿摩擦色牢度慢慢下降。为保持较好的手感及定型效果,选190℃定型。

2 大生产

2.1 坯布

T85/R15 21×15 120×60色母粒黑色织物。

2.2 坯布测试

坯布测试数据见表5。

表5 坯布数据测试

2.3 工艺流程

根据大样试验,设定以下工艺流程:

翻布→缝头→轧酶紧式短蒸→热水洗→皂洗→水洗→烘干→烧毛→刷毛、吸花毛→拉幅定型→成品。

2.4 工艺参数

2.4.1 轧酶紧式蒸洗

轧酶液(轧余率100%、宽温退浆酶6 g、渗透剂5 g/L、温度80℃)→100℃紧式汽蒸5 min→热水洗→皂洗→水洗→烘干→落布上卷。

2.4.2 烧毛

为了尽量减少布面晶点,采取一正烧毛。

2.4.3 刷毛、吸花毛

采取磨毛机上的刷毛、吸尘装置对布面进行轻刷、吸尘,去除布面沾的花毛,同时也吸去布面一些晶点。

2.4.4 拉幅定型

为节约成本,减少工序,将后整和定型同时进行。

拉幅定型温度:190℃,车速:60 m/min。

后整理处方:柔软剂DT-86为5 g,增深剂ST-280为10 g,柠檬酸为2.5 g/L。

2.5 成品

成品测试结果见表6。

表6 黑色成品测试结果

3 大生产出现问题及解决方案

3.1 压皱印

大生产过程中布面出现不规则的压皱印。分析原因为:(1)坯布因是打包包装,折叠以及压印较多,织物生产过程中,因没有丝光,压印去除不干净,产生压印;(2)生产过程中,因用布车装布,也可能产生压印。解决方法:一是打包坯布增加一道定型工艺;二是纺织厂改成打卷包装;三是生产过程中全部打大卷,防止压皱。通过试验,问题得以解决。

3.2 布面花毛

生产布面有较多各种形状的白色花毛点。分析原因为:前处理基本上都是生产白色半制品,所以在生产色母粒黑色布时易在色布面沾上白色花毛。解决办法:一是做搞好机台卫生;二是在前处理后增加一道刷吸花毛工艺。

3.3 布面晶点

生产结束后,黑色布面上有许多发亮的晶点,在阳光下看更为明显,亮晶点是附着在布面上的,手轻轻一刮,就去除掉了。

分析产生的原因:经过倒检方式,最后检查到坯布上就有晶点,只是因坯布上浆和布面毛羽较多而不容易发现,可能是在纺织时黏胶的剥皮现象或车间、机台白色飞花。

解决方法:如何在生产过程中,使布面晶点尽量脱落,是解决问题的关键,对每道工序进行试验。

(1)退浆 对1.5.1退浆后的布面进行观察,发现冷堆的晶点多于煮漂的,煮漂的晶点多于紧式短蒸的晶点。

(2)烧毛 对织物进行以下试验:不烧毛、烧毛一正、烧毛一正一反、烧毛二正一反、烧毛二正二反。观察烧毛的布面晶点情况,结论是烧毛道数越多,晶点越多。

(3)刷吸毛 通过磨毛机刷毛、吸尘装置,可去除织物表面花毛,同时布面的晶点也减少。

通过对3个工序的优选以及3个工序的处理,晶点基本去除。

4 结论

(1)通过对T85/R15 21×15 120×60色母粒黑色织物的大生产,证明了此技术简化了染色加工流程,与常规染制深色涤棉或涤黏产品相比,减少了分散-还原清洗工序流程。节约染色生产成本,或无需染色,大幅减少染色污水排放,并且使热熔染色机组染制深色涤棉产品提高了约1倍的生产效率,同时还可提高涤棉混纺深色产品和涤黏混纺深色产品的色牢度,特别是耐水洗色牢度。大幅度减少了染整加工的天然气、蒸汽、烧碱、染料消耗,节能降耗;同时降低排放废水中所含废烧碱、废染料数量,减少了COD排放,减排环保。符合国家倡导的节能减排、绿色环保的发展政策,体现了企业对社会的责任心。

(2)通过纺织厂改打卷包装,染厂生产过程中全程采取紧式生产和落布不装箱打大卷方式,成功解决了布面压皱印的问题。

(3)通过轻烧毛以及轧酶紧式蒸洗和吸尘方式解决了布面晶点及布面沾花毛的问题。此品种已生产了上百万米,得到了客户的好评。目前将继续开发T85/R15 32×32 130×70等色母粒产品,更好地为企业和客户服务。