矿用防爆搅拌车快速启动系统的设计应用*

马艳卫

(中国煤炭科工集团 太原研究院有限公司,山西 太原 030006)

0 引言

近几年来随着开采技术的进步,厚煤层的开采由放顶开采变为采煤机开采,煤矿井下使用的液压支架高度达到了8 m,相应的支架吨位也越来越大,已知现用的液压支架质量达100 t,运输支架的车辆自身质量约50 t,这种超大吨位的车辆在井下行驶,对井下混凝土路面的质量要求更为严格。原来用防爆料车将混凝土半干料运输到井下施工地点后,在加水搅拌为混凝土用于道路硬化,混凝土质量得不到保证。只有通过煤矿用防爆搅拌车将地面搅拌站生产的高质量混凝土在规定的时间内运送到巷道施工地点,并且在运输过程中要保证混凝土不能提前凝固或有离析情况,这样的混凝土浇筑的路面才能达到使用要求。这就要求混凝土在运输过程中一直处于搅拌状态,防爆搅拌车的料罐必须一直按要求的速度做旋转运动。然而防爆搅拌车由于防爆要求增加了许多防爆装置,使其故障率比工程用搅拌车明显增加,本文对防爆搅拌车频繁出现的故障,急需找到解决的办法[1]。

1 故障原因分析

防爆搅拌车设计时严格按照《煤矿安全规程》和MT/T 989—2006《矿用防爆柴油机无轨胶轮车通用技术条件》的要求,对车辆的发动机和电气元件进行了防爆设计,同时对发动机的高温部位进行了监测,任何一项数据超过规定值时,电保护主机都会使发动机熄火停机,防止其对煤矿井下造成危害[2-3]。

然而防爆搅拌车运输的物料为混凝土,如果车辆在运输过程中由于故障导致防爆发动机停机,搅拌罐内的混凝土2~3 h内会凝固,混凝土无法正常卸出。搅拌罐直接报废或者重新清理搅拌罐内凝固的水泥,费用都较高[4]。

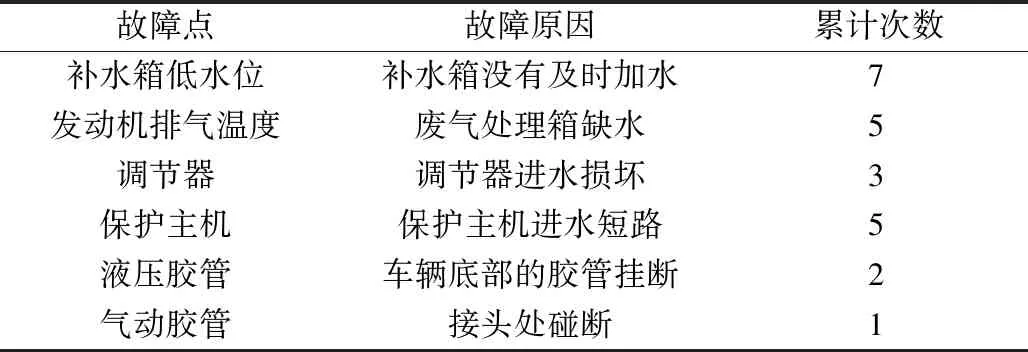

多台防爆搅拌车在同一个煤矿使用时的故障统计见表1,从表1中可以看出,补水箱低水位、发动机排气温度传感器故障或超过设定值,使防爆发动机保护系统工作,防爆搅拌车熄火停车的次数累计达到12次。电气保护系统的保护主机和调节器因为清洗车辆用的高压水枪冲洗,长期积累导致以上两个电气元件内进水短路,在车辆使用中的故障次数为8次。煤矿井下的照明及地址条件均较差,车辆的液压、气动管路由于振动颠簸等原因,使得管路固定处松动,出现液压或气动管路挂断、碰断的现象,不得不熄火进行维修。受井下巷道条件的限制,通信不及时、巷道路程远等原因,防爆搅拌车井下维修的时间多数在3 h以上。在满足煤矿井下安全生产要求的条件下,怎么能够快速地处理车辆故障,显得尤为重要。

表1 防爆搅拌车故障统计

2 液压系统设计

从表1中可以看出,防爆搅拌车的故障多为电气保护元件、液压和气动的管路损坏导致防爆搅拌车熄火停机。在等待配件维修期间,可将损坏的元件或保护元件暂时短接,只保留搅拌罐的驱动系统正常工作,这样在重新启动防爆发动机后,其他系统不工作,搅拌罐能够正常转动。这种应急处理的方式能够最大程度上减少搅拌罐内混凝土的凝固,为车辆维修赢得时间。如果车辆问题较难判断或井下不易解决,可以将车辆启动后搅拌罐内的混凝土直接卸出,由其他车辆牵引到地面车间进行维修,防止混凝土在搅拌罐内凝固。

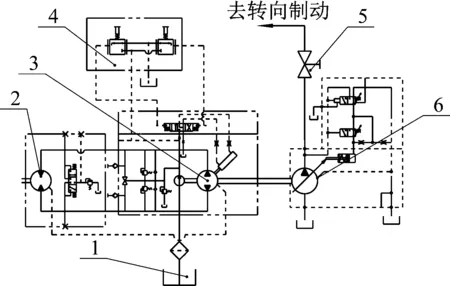

图1是改进后部分液压工作原理图,这样更加直观地表示短接液压系统增加的截止阀。搅拌罐变量柱塞泵、搅拌罐驱动马达、控制手柄是控制搅拌罐正常旋转的必要元件,形成了一套完成的液压系统回路,既要短接液压系统,又保证了这些元件正常工作。变量柱塞泵的出口增加了截止阀,油液经过截止阀才能去转向、制动工作回路。变量柱塞泵为负载反馈变量泵,在其出口增加截止阀,当车辆出现液压胶管挂断或其他液压件漏油时,将截止阀关闭,车辆的其他液压控制元件因没有高压油液的流入,不能将压力信号传递到变量柱塞泵的反馈油口,由变量柱塞泵的工作特点可知,此时泵处于小排量低压力工作状态,油液通过泄油口回油箱,确保转向、制动工作回路不工作[5]。

1-油箱;2-搅拌罐驱动马达;3-搅拌罐变量柱塞泵;4-控制手柄;5-截止阀;6-变量柱塞泵。

3 气动系统设计

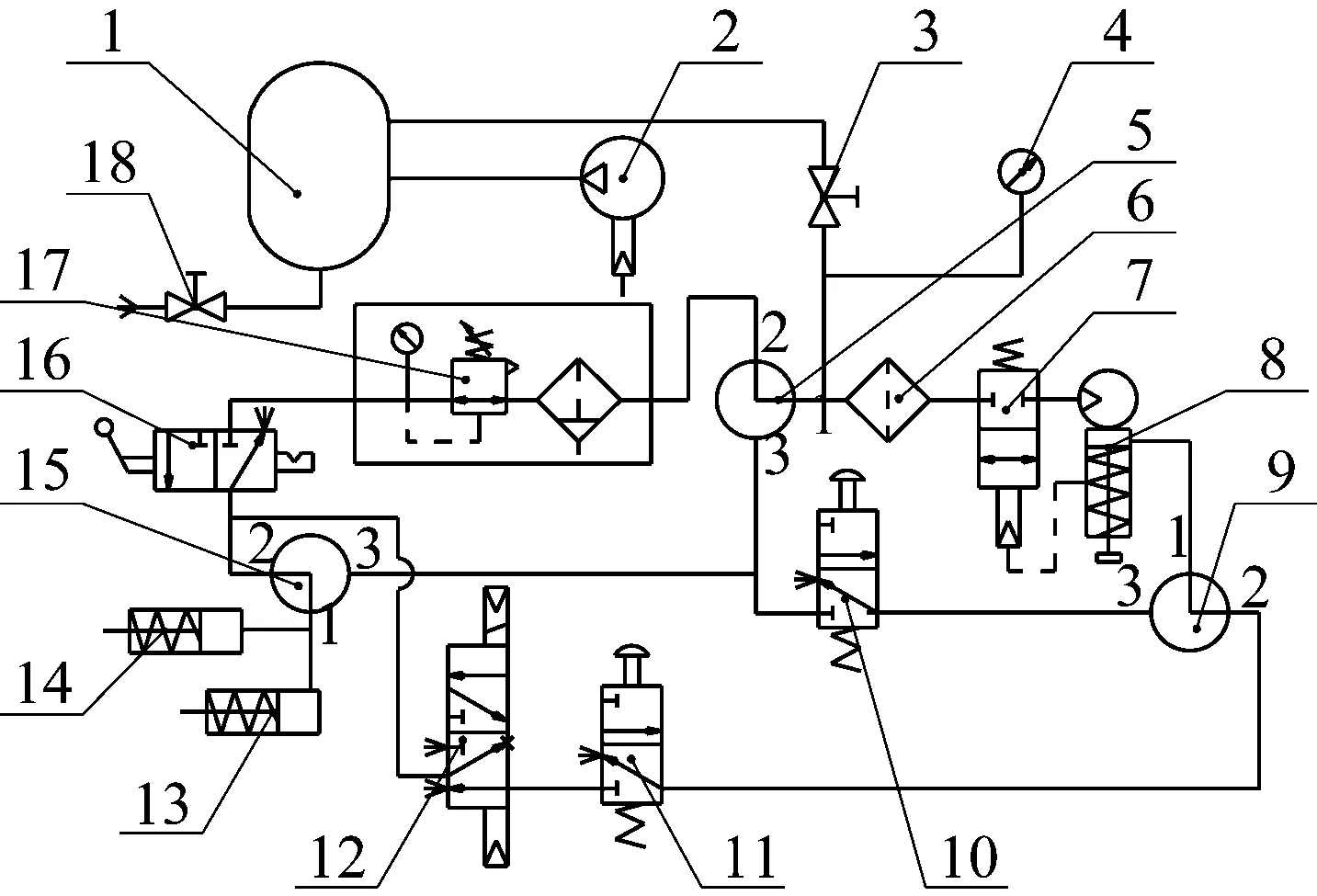

根据表1的故障统计可以看出,不管是电气保护还是因调节器损坏导致整车断电,最终起作用的是电保护电磁阀。在出现车辆保护时,希望能够将保护短接,暂时启动车辆,将搅拌罐内的混凝土卸出。图2为气动系统工作原理图,从图2中可知,电气保护时保护主机使电磁阀断电换向,控制柴油灭火缸、风门灭火缸内的高压气体释放,防爆发动机因断油断气熄火。如果调节器故障,整车不能正常供电,电磁阀会因断电而换向,导致车辆熄火[6-7]。

1-储气罐;2-空压机;3-截止阀;4-气动压力表;5-三通球阀Ⅰ;6-过滤器;7-延时阀;8-启动马达;9-三通球阀Ⅱ;10-紧急启动阀;11-启动阀;12-电保护电磁阀;13-柴油灭火缸;14-风门灭火缸; 15-三通球阀Ⅲ;16-气动开关阀;17-空气处理单元; 18-充气阀门。

在气动系统改进设计时,不仅要将电保护电磁阀短接,还要给柴油灭火缸、风门灭火缸提供高压气源。气动系统利用三通球阀Ⅰ转接后1、3口相通,将电磁阀短接,三通球阀Ⅲ转接后1、3口相通,将储气罐内的高压气源经三通球阀Ⅰ提供给柴油灭火缸、风门灭火缸,利用三通球阀Ⅱ转接后1、3口相通,防止高压气源经过启动阀泄漏,造成车辆不能启动,同时将高压气源切换给启动马达的控制口,为车辆的重新启动提供了条件[8]。

设计时将所有三通球阀、球阀及紧急启动阀集中设计在一个工作面板上,如图3所示。正常工作时,三通球阀均是1、2口相通,需要紧急启动时,统一将手柄旋转,此时均是1、3口相通。三通球阀、球阀的手柄朝向设置为统一方向,即正常使用时手柄均朝下方,紧急启动时将所有手柄旋转为水平方向,方便驾驶人员操作。

图3 加装快速启动系统

这样就能保证在多数故障时,搅拌罐能够正常转动,防止混凝土在罐内凝固。搅拌罐的驱动泵、马达之间的液压胶管以及短接后启动发动机的气动胶管是实现车辆重新启动的关键,车辆在装配时要进行特殊保护。如果在车辆运输中出现损坏,可以将短接后,其他不工作油路或气路的胶管拆下,临时替换受损的管路,保证搅拌罐能够正常旋转[9]。

4 结论

防爆搅拌车的液压气动系统增加了应急快速启动系统后,能够避免因防爆发动机本体以外的故障造成的搅拌罐内混凝土凝固,如果防爆发动机因故障不能启动,只能拆除搅拌罐罐体上的紧急卸料口,减少混凝土在罐内的凝固量。车辆在使用时,一定按照维护保养说明对车辆进行检修,同时必须对驾驶人员进行培训,掌握防爆搅拌车的加水、加油位置,避免车辆出现故障是最有效途径,同时要求驾驶人员能够判断车辆故障的原因,熟练操作应急快速启动装置。这样才能减少防爆搅拌车运行中因故障熄火后,搅拌罐内混凝土凝固,使其更好运行。