锂氟化碳-二氧化锰电池贮存性能影响因素研究

孟宪玲,杨 忠,苏晓倩,杨芳凝,穆 浩

(1.中国电子科技集团公司第十八研究所,天津 300384;2.中国人民解放军火箭军装备部驻天津地区军事代表室,天津 300381;3.北京空间飞行器总体设计部,北京 100094)

锂氟化碳电池是以金属锂为负极、氟化碳为正极的锂原电池,其理论质量比能量达到2 180 Wh/kg,低倍率放电比能量实际可达700 Wh/kg 以上,是目前比能量最高的固体正极一次电池,而且锂氟化碳电池还具有放电电压平稳、安全性高、贮存性能好等优点[1-3],因此在要求高比能量的远航程水下运载器、空间飞行器、信标及携行装备等领域得到广泛应用[4-5]。但由于氟化碳材料电子导电性差,锂氟化碳电池只适用于低倍率放电,通常加入功率型二氧化锰材料[3]来提高锂氟化碳电池的功率特性。同时作为一次电池,电池的贮存寿命要求比较高,而在贮存过程中,电池的性能如放电容量、功率特性等会出现一定程度的下降。乔学荣等[6]研究了锂氟化碳-二氧化锰电池在55、65、71 ℃高温条件下贮存对放电性能的影响,随着贮存温度的升高,电池自放电率增大。马苓等[7]对锂氟化碳电池高温贮存后容量衰减、初始电压滞后时间、放电平台降低的原因进行了研究,结果表明,锂氟化碳电池高温贮存后电性能的下降可能与正极表面生成的致密LiF 颗粒有关,但目前尚未见锂氟化碳电池和锂氟化碳电池-二氧化锰电池贮存寿命影响因素研究的相关报导。本文针对锂氟化碳-二氧化锰电池(以下均简称电池)贮存寿命的影响因素,如正极烘干温度、预放电工艺等进行了研究。

1 实验

1.1 锂氟化碳电池制备

正极活性物质采用CFx、MnO2,导电剂采用导电炭黑,粘结剂采用N1,按一定比例混合均匀,再加入适量去离子水,采用匀浆机搅拌均匀得到正极浆料,将浆料涂覆在20 μm 厚的铝箔并烘干,然后经过碾压、冲切、烘干后备用。

负极采用金属锂;将正、负极片和隔膜采用叠片方式装配在一起,制备出软包干态电池,注入有机溶剂电解液,再经抽真空封装即完成电池的制备。

1.2 不同正极烘干工艺电池的配制

采用110、130、150、180 ℃四种烘干温度分别进行正极片的烘干。测试不同烘干温度下正极片的含水量,并将不同温度烘干的正极片制作成软包装电池,注液后通过测试电池的厚度观察电池胀气情况,并进行电性能测试。

1.3 不同预放电比例电池制备

将同型号电池进行预放电,预放电容量占二氧化锰容量的比例为1%~5%,每种比例包含2只电池,编号依次为Y1-1~Y1-10。将不同预放电比例的电池放置于55 ℃烘箱内进行贮存,测试贮存后电池的容量。

1.4 不同预放电倍率电池制备

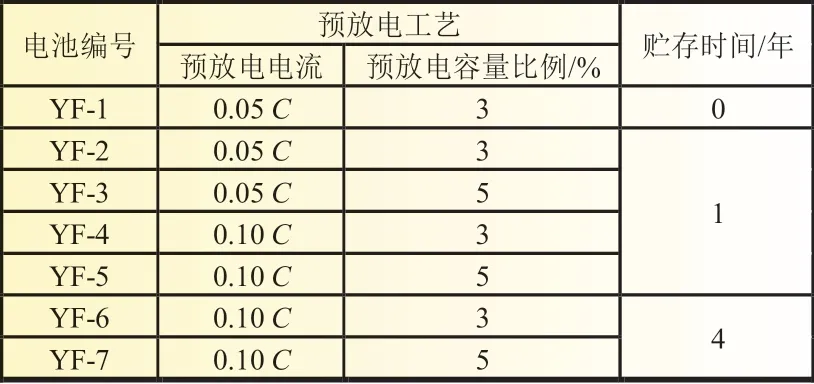

采用不同的放电倍率进行预放电,预放电容量比例为3%~5%,具体方案见表1。将电池放置于常温环境下贮存,测试贮存后电池的容量。

表1 不同预放电倍率实验方案

1.5 不同粘结剂电池的制备

分别采用粘结剂N1、N2 进行正极匀浆、涂布实验,测试了两种粘结剂制备电池的电性能及贮存性能,并对放电后的电池进行了解剖,观察正极的情况。

1.6 贮存温度和电性能测试

将电池分别在5、25、50、55 ℃下贮存不同时间。其中5和25 ℃贮存时间均为12 个月,50 和55 ℃贮存时间分别为1、2、3、4、5 个月。

采用0.05C放电至2.0 V。低温放电时,需在放电温度下稳定8 h 后进行放电。

采用真空干燥箱进行正极烘干;采用瑞士万通(831KF)水分测试仪进行正极片含水量测试;高低温试验箱进行贮存;采用Arbin 放电设备进行放电测试。

2 结果与讨论

2.1 正极烘干工艺对电池贮存性能的影响

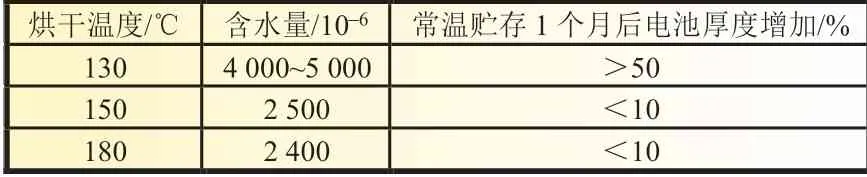

正极含水量过高,电池经长期贮存后,不仅会造成电池容量的损失,还会造成电池胀气,最后导致电池无法使用,因此水分含量的控制对锂原电池极为重要。可以通过预放电抑制电池的产气,但为了使电池注液后能充分浸润,预放电通常在注液后15~24 h 内进行,因此电池预放电前会有气体产生,软包装电池通常会通过二封进行二次排气。但为了更直观地观察电池内部气体变化情况,采用未二封的电池进行常温贮存1 个月的实验,并将正极含水量及电池厚度变化情况列于表2。

表2 不同烘干工艺水分含量及电池性能结果

从表2 中可以看出,130 ℃烘干后的正极片含水量为4 000×10-6~5 000×10-6,电池厚度增加超过了50%,胀气明显;而当烘干温度提升至150 和180 ℃时,正极的含水量降至2 500×10-6以下,电池厚度增加小于10%。这是由于电池中含有的MnO2存在少量的水,主要包括吸附水和结合水,MnO2表面的吸附水在100~110 ℃内基本可以除去,但在加热到350 ℃时,MnO2中仍然含有极少量的结合水,而电解液中溶剂之一PC 在有少量水存在的情况下与负极锂作用放出氢气,并且MnO2与结合水互相作用,表面的羟基释放出质子,使电液呈酸性,在电池贮存期间,这种酸性电液会使PC 分解,生产1,2-丙二醇和二氧化碳气体[8]。因此,正极片中的含水量降低,电池胀气情况会得到抑制,当正极烘干温度达到150 ℃以上时,正极含水量趋于平稳,电池基本没有胀气。

将不同水分含量的电池二封后进行55 ℃贮存1 个月的实验,贮存前后电池放电容量结果列于表3 中。从表3 中可以看出,不同烘干温度对电池初期容量影响不大;随着温度升高,正极含水量降低,电池的容量损失率降低;150 和180 ℃容量损失率基本已稳定,因此确定烘干温度为150~180 ℃,含水量低于2 500×10-6。

表3 不同水分含量的电池55 ℃贮存1 个月后的容量损失率

2.2 预处理工艺对电池贮存性能的影响

2.2.1 预放电容量比例对电池贮存性能的影响

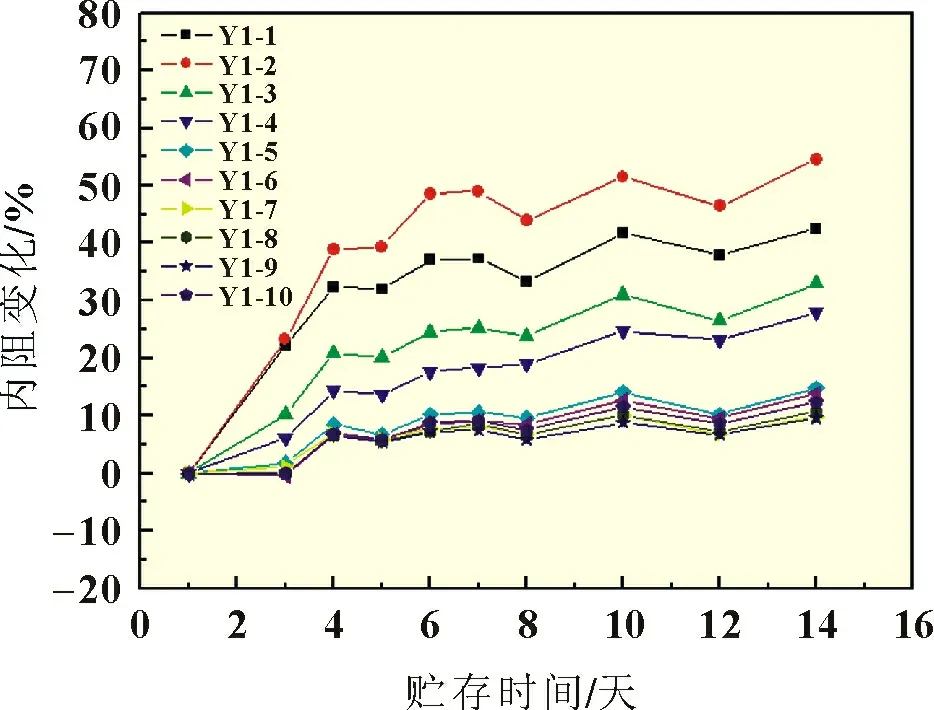

采用预放电是消除胀气的方法之一,但由于预放电会损失电池本身的容量,因此预放电容量比例不宜过高,采用占二氧化锰容量1%~5%的预放电容量比例进行实验,电池胀气情况如图1 所示。电池内阻、开路电压的变化情况如图2 和图3 所示。

图1 不同预放电容量电池常温贮存1个月的胀气情况

图2 不同预放电容量的电池贮存过程内阻变化情况

图3 不同预放电容量的电池贮存过程开路电压变化情况

从图1 可以看出,随着预放电容量的增加,电池产气量减少,当电池预放电容量在3%以上时电池胀气情况趋于稳定。从图2 可以看出,当电池预放电容量为3%~5%时,电池常温搁置14 天后,内阻已基本趋于稳定,内阻的变化率在10%左右;而电池预放电容量小于3%时,电池常温搁置相同的14 天后,内阻仍持续增加,未达到稳定值,内阻变化率达到了20%~50%。从图3 可以看出,预放电容量比例小于3%时,电池的开路电压稳定在3.25 V 以下,当电池预放电容量小于3%时,电池的开路电压稳定在3.3 V 以上。通过对比图2 和图3的结果可以发现,电池开路电压高时,电池内阻持续增加,而开路电压低时电池内阻维持稳定。这可能是因为电池开路电压较高的情况下,二氧化锰具有高的反应活性,能与少量水反应产生气体,进而导致内阻持续增大;而当电池预放电比例增加时,电池开路电压降低,二氧化锰活性也降低,产生的气体减少,进而电池的内阻维持稳定。

2.2.2 预放电倍率对电池贮存性能的影响

常温贮存1 年和4 年后不同预放电工艺电池的电压、内阻变化情况及放电容量如表4 所示。从表4 中可以看出,随着预放电容量比例的增加,电池初始电压逐渐降低,但随着贮存时间的增加,电池的开路电压趋于一致(YF-2~YF-5)。从表中还可以看出四种方案的电池均不存在胀气问题,并且不同预放电倍率电池贮存1 年的自放电率基本一致,表明预放电容量比例为3%以上时,电池的胀气问题及自放电率基本趋于稳定,预放电倍率为0.05C和0.1C的电池年自放电率相近,这与上面的结论一致。

从表4 中还可以看出,电池贮存4 年后年平均自放电率小于1 年的年自放电率,表明电池在贮存初期年自放电率较高,后期会有所下降。

表4 电池贮存后电压内阻变化情况及电池电性能结果

2.3 粘结剂对电池贮存寿命的影响

氟化碳正极放电过程中体积膨胀,需要选择可以维持正极片结构稳定性的粘结剂[9]。采用两种粘结剂N1 和N2 进行了正极匀浆、涂布实验,测试了两种粘结剂所制备电池的电性能及贮存性能,并对电池进行了解剖,观察正极的情况。图4 为不同正极粘结剂电池贮存前正极比容量及比能量对比,不同正极粘结剂电池常温贮存2 年后的自放电率数据见表5,图5 为解剖结果的照片。

图4 不同正极粘结剂电池正极比容量及比能量对比

从图4 中可以看出,正极采用N1 制备的电池比容量和比能量均高于采用N2 粘结剂制备的电池。从表5 中可以看出,采用N1 制备的电池的自放电率低于采用N2 制备的电池的自放电率。从图5 的解剖结果可以看出,采用N1 制备的电池正极强度好,表面平整,对应的负极反应均匀,完整度好,而采用N2 制备的电池正极强度差,很易掉渣,对应的负极反应不均匀,完整性差。这是因为CFx反应过程会发生膨胀,采用N2 粘结剂的电极无法保证电极的结构稳定性,而采用N1 粘结剂可以形成网状结构进而维持正极结构稳定性。由于电池实际使用过程中会经历一定的冲击、振动等力学环境,因此选择N1 粘结剂可以提高电池贮存性能的可靠性。

表5 不同粘结剂电池常温贮存2 年后的自放电率情况对比

图5 电池放电后解剖的照片

2.4 贮存温度对电池贮存寿命的影响

电池贮存温度及贮存时间均会对电池的贮存寿命造成影响,因此对不同贮存温度(5、25、50、55 ℃)、不同贮存时间后电池的容量衰减情况进行了研究。

2.4.1 55 ℃贮存不同时间对贮存寿命的影响

将电池放入55 ℃鼓风干燥箱中进行贮存实验,不同贮存时间下,电池容量损失率见表6。从表6 中数据可以看出,55 ℃高温第一个月容量衰减明显,容量损失率达到3.11%,随着贮存时间的延长,容量损失率变化幅度减小,3 个月后趋于稳定,表明高温下电池的自放电反应速率加快,同时由于电池前期正负极表面状态不稳定,因此出现了前期容量损失率较大,后期由于负极表面钝化膜的形成,正负极表面状态趋于稳定,电池的自放电也相应放缓。

表6 55 ℃下贮存不同时间的电池容量损失率

2.4.2 50 ℃贮存不同时间对贮存寿命的影响

将电池放入50 ℃鼓风干燥箱中进行了贮存实验。贮存时间分别为1、2、3、4、5 个月时,电池的容量损失率对应为2.73%、4.18%、4.85%、5.41%、5.82%。可以看出,50 ℃贮存前3 个月内容量损失最明显,随着贮存时间的延长,容量损失率趋缓,这与55 ℃贮存结果一致。

2.4.3 25 和5 ℃贮存不同时间对贮存寿命的影响

电池常温25 及5 ℃贮存实验结果见表7 所示。图6 为贮存前与贮存1 年后的电池放电曲线。从表7 中数据可以看出,相同贮存时间低温下电池的容量损失率更小,这是由于贮存温度降低,电池的自放电反应速率也相应减少。

图6 贮存前与贮存12个月后电池的放电曲线

表7 不同温度贮存1 年后电池的容量损失率

3 结论

本文通过对电池贮存寿命的影响因素(正极烘干工艺、预处理工艺、粘结剂及贮存温度)的研究,得出以下结论:

(1)不同烘干温度对电池初期容量影响不大,但随着烘干温度的升高,电池的胀气情况明显得到抑制,烘干温度确定为150~180 ℃;

(2)预放电容量3%以上可以明显抑制电池的胀气,在实验范围内与预放电电流无关;

(3)N1 粘结剂可以提高正极的完整度,进而提高电池贮存性能的可靠性;

(4)随着贮存温度的升高,电池的自放电反应速率加快,且贮存前期容量损失率较大,后期由于负极表面钝化膜的形成,正负极表面状态趋于稳定,电池的自放电反应速率也相应放缓。