重力式码头沉降位移控制探讨

曹昌浩

摘 要:本文以新建项目配套码头工程为例,在概述码头工程地质条件及基础处理设计施工经验的基础上,进行了其重力式码头施工期间沉箱沉降位移观测与分析,并总结了其已安放沉箱位移稳定程度与施工工序时间之间的对应关系。分析表明,本码头工程沉箱施工期内沉降位移量完全符合设计要求,其沉箱沉降位移主要发生在沉箱回填后3个月,为有效控制沉箱沉降位移,降低工后码头运维管理难度,应从轨道安装方式调整、加强基床抛石及夯实施工质量控制等方面减少码头工后沉降位移对其使用过程的影响。

关键词:重力式码头;沉箱;沉降;位移;控制

1问题的提出

广东沿海某码头工程水工建筑物包括1个7万t级煤码头泊位(结构按10万t级散货船设计预留)、工作船码头泊位(在电厂施工期作重件码头使用,按靠泊1艘1000t级件杂货船考虑,电厂投产后主要用作靠泊工作船,按靠泊2艘5000kw拖轮设计)、防波堤及护岸。水工建筑物的结构安全等级均为Ⅱ级。煤码头按靠泊1个7万级散货船设计,结构按靠泊10万t级散货船设计预留。码头前沿顶标高8.50m,底标高-15.6m,煤码头采用重力式方沉箱结构,方沉箱平面尺寸为底宽*长*高=13.5m*27.76m*18.2m。

根据JTS215-2018的相关规定,应在下部沉箱结构变位趋于稳定状态后进行现浇钢筋混凝土胸墙施工,以确保胸墙前沿线位及临水面平整度符合规范要求[1]。考虑到该电厂配套码头工程工期紧任务重,为确保沉箱安放及回填施工质量,控制抛石基床基础处理效果,应加强沉箱变位观测。

2 地质条件及基础处理

码头工程所处区域为水下浅滩,水下地形比较平坦,码头前沿至南侧围堰外坡脚之间的原泥面标高在-10.8~-8.6m之间,外海侧泥面标高均在-11.5m左右,水深条件较好。地质钻孔揭示,本区域上覆土层主要是第四系全新统近期海相沉积层、第四系全新统海陆相沉积层、第四系全新统早期海陆相沉积层及第四系更新统残坡积层,以粗砂、粉细砂、淤泥、淤泥质粘土及砾质粘性土为主;下卧硬质土层是燕山期花岗岩,码头区域各钻孔均揭露至中风化花岗岩岩面,根据全风化及强风化花岗岩岩层等高线分布图,全风化花岗岩的岩面顶标高约为-18.5~-23.0m,强风化花岗岩的岩面顶标高约为-19.0~-24.5m,埋藏较浅。因此,本区域适合建设重力式码头。

码头持力层为风化岩层或砂层,基槽挖至-18.0~-22.5m,基槽开挖时,全风化基岩边坡为1:1,粗砂类为1:2.5,淤泥类土的开挖边坡为1:4。基槽开挖后用10~100kg块石抛填形成安放沉箱的基床。基床顶标高-16.1m,基床厚度在4.4m~6.6m,基床顶放置一列厚0.5m的栅栏板来防止基床顶部受淘刷。沉箱在专门的预制场预制,用气囊出运,滚动气囊将沉箱移至半潜驳上下水,潜水驳下沉,当沉箱浮起时,移走潜水驳。沉箱定位后用灌水压载法将其沉放在整平好的基床上,再用级配块石充沉箱内部。

沉箱底板前、后趾的长度均为1m,前壁厚0.38m,后壁厚0.38m,侧壁厚0.36m,隔板厚0.20m,底板厚0.6m,内设20*20cm加强角。沉箱内用纵横隔墙隔成18个舱格,横向6个舱,纵向3个舱。单个沉箱重量为2820t,共用10个沉箱。沉箱定位后用灌水压载法将其沉放在整平好的基床上,再用1~100kg块石充沉箱内部。沉箱的上部结构为现浇C40混凝土胸墙,胸墙内回填1~100kg块石,胸墙顶标高为8.50m、底标高为1.9m。底部嵌入沉箱0.40m。胸墙内设置检查孔,胸墙前沿设置高度0.25m的護轮坎。

3 沉降位移变形观测数据分析

3.1 沉降位移观测数据

沉箱安装应在进行重力式码头胸墙顶层预留面层施工前进行,在沉箱内回填块石后进行混凝土垫层浇筑,盖板浇筑完成后进行第一层胸墙浇筑。完成沉箱安装后观测沉降位移,在沉箱结构四角设置沉降观测点,并在其前沿两个角设置位移观测点。码头沉降观测采用WILDN-2型水准仪,并通过闭合水准路线观测,计算各高程点平差。观测过程从沉箱安放、回填,到沉箱封仓混泥土浇筑,共历时5个月。观测开始后的第一周按照1次/1d的频次观测,从第二周开始按照1次/2d的频次观测[2],沉降位移观测结果详见表1所示,表中位移量正值表示海侧偏移,负值表示防波堤侧偏移。

7万t级煤码头全部沉箱位移观测数据显示,仅极个别沉箱因特殊原因表现出沉降较大外,其余沉箱及抛石基床沉降位移均符合设计要求。

3.2 数据分析

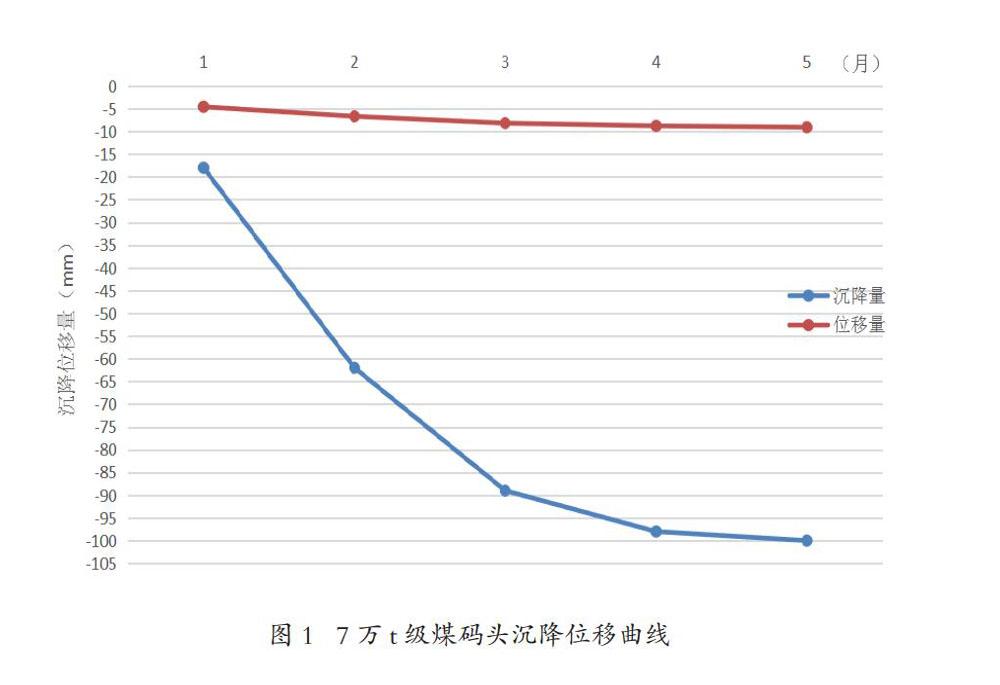

根据对各施工工序沉降位移的观测发现,沉箱安装后经过系列工序加载至设计沉降位移并处于稳定状态大概需要130d,且后期沉降存在并趋于平缓。为更加直观地进行沉箱安放和回填施工过程中沉降位移变化趋势分析,根据沉降位移观测数据绘制沉降位移曲线,具体见图1,图中沉降量为四个观测点沉降量的均值,位移量为两个观测点位移量的均值。根据以上观测结果,7万t级煤码头全部沉箱沉降曲线符合一般性沉降规律,在回填期内沉降量最大,且沉降曲线在回填完后趋于水平,表明沉降已经基本趋于稳定[3];在安放回填施工期间大部分沉箱沉降接近,且位于10~20mm范围内,表明本码头工程所采用的分层基床夯实施工符合技术要求,且对粗粒砂地基夯实均匀,夯实效果良好,沉箱自重和回填料重荷载施加后基本未产生压缩变形,所发生的沉降基本由整平层的压缩变形引起;根据沉降位移曲线变动趋势还可以看出,该重力式煤码头沉箱位移较小,这也与7万t级煤码头沉箱采用独立墩式结构,墙后无回填料的特点相吻合。

4 沉降位移控制措施

通过以上分析,本项目码头工程沉降位移量在施工期内趋于稳定,但是在波浪荷载、施工期间船舶荷载、堆货荷载等的综合作用下,必须采取有效的后期沉降位移控制措施,以降低重力式码头和装卸设备后期运维难度。

4.1 安装轨道

在重力式码头运行的过程中,为防止后期维护量的增大,应安装可调节式轨道扣件。结合码头工程供应商所提供的安装图,在桥抓轮系内侧以及钢轨之间预留有缝隙,在钢轨上轮系卡槽可以有8~15mm的平移量,且轮系中心设计间距为22m,水工结构轨道中心设计间距22m,轮系和轨道的偏心距为10mm,根据以上设计,前轨道位移量为10mm,且重力式沉箱结构前移,并简单调整轨道系统即可满足重力式码头安全运行要求。为避免前后轨出现超出岸桥设备使用要求的高差而增加改造工作量,在完成钢轨安装后应在前轨预留10mm的富余高度,以保证前轨比后轨高出10mm。

4.2 加强基床抛石及夯实施工质量

重力式码头基床分层抛填,抛填料通过挖掘机上方驳及全站仪定位抛石施工,必须采用具备设计要求的夯基能量的夯锤夯实施工,通过全站仪定位,各层夯击遍数至少12夯次,完成各泊位段施工后复夯验收。每个沉箱上设置一块混凝土胸墙,并预留长度2m的搭接段,以便预应力箱梁搭接,胸墙内回填块石。胸墙应分层浇筑,并预留出前轨轨道槽施工空间,选择沉箱重力式码头沉降位移相对稳定的期间浇筑顶层胸墙并安装钢轨。

5 结论

综上所述,沉箱重力式码头施工及使用过程中普遍面临沉降位移问题,造成其沉降位移的原因很多,而且重力式码头沉降位移稳定过程较为漫长。分析结果显示,沉箱沉降位移与主要施工工序时间有密切关系,且本新建项目配套码头工程沉箱沉降主要发生在箱内回填块石施工后的3个月内。为此,必须在沉箱安放稳定后控制回填速率,同时尽快完成沉箱内块石回填,并从基础施工环节着手加强重力式码头沉降位移质量通病的防治,以保证其基础沉箱沉降位移符合设计及规范要求。

参考文献:

[1] JTS215-2018,码头结构施工规范[M].

[2]张志聪.重力式码头沉降位移的应对措施分析[J].工程建设与设计,2019(01):133-135.

[3]李峰楠,张伟豪.重力式沉箱码头中沉箱安装施工及质量控制分析[J].珠江水运,2018(11):42-43.