中空结构可燃物竖直向上火蔓延特性实验研究*

周 洋,陈 飞,卜蓉伟,徐斌雁

(中南大学 防灾科学与安全技术研究所,湖南 长沙 410000)

0 引言

在复杂的建筑火灾中,火焰会沿着可燃物的各个方向蔓延,竖直向上的火蔓延由于蔓延方向与气流方向相同,火蔓延速度最大,通常被认为是最严重的火灾表现[1-2]。现代建筑的中庭和天井等中空结构发生火灾时其内部会产生剧烈的烟囱效应和空气卷吸作用从而急剧加快火焰向上蔓延的速率,例如2020年重庆沙坪坝火灾,着火点产生的可燃高温烟气受到烟囱效应的作用在通道内迅速向上流动并在通道顶部积聚,导致明火从着火点迅速蔓延至顶楼并发生喷射。除此之外,建筑外立面U型结构和排水管等中空结构燃烧时会出现类似现象,无疑增大了建筑火灾的危险性。

可燃物的结构直接决定火焰的形态和火焰蔓延的速度,因此可燃物的结构(如宽度和厚度等)对固体火蔓延行为规律与燃烧特性的影响引起了国内外学者的广泛关注[3-6]。关于竖直向上火蔓延的研究,早在1961年,Thomas等[7]通过实验和理论研究得出向上火焰蔓延速度与薄棉织物宽度的平方根成正比的结论;Zhou等[8]同时研究了宽度和自熄的共同耦合作用,得出热解高度和火蔓延速率均随样品宽度的增加而增加的结论,并得到最大火焰蔓延速率与宽度之间的函数关系;Kosdon等[9]研究直径和长度对α-纤维素和桦木材质的圆柱向上火蔓延的影响,并提出与垂直平板相邻的自然对流边界层的相似理论;Kim等[10]开发相似性理论来描述垂直平板附近的层流边界层的燃烧,并利用垂直圆柱体上的实验数据来支持相似性理论;Meng等[11]通过缩尺寸实验研究胶合板厚度对竖直向上火蔓延的影响,发现火焰前沿、热解前沿和燃烬前沿均随样品厚度的减小而增加,这与火焰蔓延速率随样品厚度的变化趋势一致,还得出了火焰高度和热解高度均随时间的增加先增加后趋于稳定,并随样品厚度的减小而增加的结论;向上的诱导气流会加速火焰的向上蔓延,Blasi等[12]通过将固体视为2组分材料(气化的可燃组分和剩余的固体材料)来模拟可燃固体的炭化,并建立在火焰传播方向上移动的气流辅助可燃物向上火焰蔓延的理论模型,该模型预测火焰扩散速率随气体流速的增加而增加。上述学者主要集中在对实心固体可燃物的竖直火蔓延的研究,未考虑中空结构对向上火蔓延的影响,然而在复杂的真实火灾中存在较多诸如此类结构的火灾,因此对中空结构可燃物的火蔓延特性研究具有重要意义。

本文选用瓦楞纸圆管为实验材料进行小尺寸燃烧实验,分析中空结构可燃物竖直向上火蔓延行为特征,通过改变瓦楞纸圆管的内径来探究火焰高度、火蔓延速率和质量损失速率的变化趋势,从而揭示试样内径对中空结构可燃物竖直向上火蔓延特性的影响规律。

1 实验

实验所用样品为长度1 m,厚度1 mm的瓦楞纸空心圆管,样品的内径(d)分别为30,40,50,60,70,80 mm。瓦楞纸属于纤维素材质,为充分降低试样内部含水量对其火蔓延的影响,所有试样在实验前均放置在80 ℃的恒温烘箱内进行烘干,每2 h测量1次试样质量,直至试样质量不再发生变化。烘干完成后的瓦楞纸圆管的密度为732 kg/m3,导热系数为0.133 W/(m·K)。

小尺寸火蔓延实验装置,如图1所示。实验台主要由样品支架(宽0.4 m,高1.5 m)、底座和各数据采集设备组成。瓦楞纸圆管通过细铁丝固定在打孔的样品支架上,试样下端距离底座高度为0.15 m,便于实验开始时点燃试样。样品支架和底座放置于赛多利斯PMA-35001电子天平(测量精度为0.1 g,采集频率为5 Hz,量程为32 kg)上方,底座和电子天平中间放置1块防火石膏板,电子天平用于采集实验过程中的质量损失并通过计算机记录保存。在试样正前方和侧面分别布置2台索尼高清数码摄像机(SONY FDR-AX-700和SONY FDR-AX-100E)用于记录整个火蔓延动态过程,通过拍摄的火焰形态获取火蔓延速率和火焰高度等参数,其中摄像机的频率为50帧/s。在试样顶部放置2个Gardon式(圆箔式)热流传感器(GTT-25-150-R/WT)用于测量实验过程中的总热流和辐射热流。在试样内部中心线处放置1串K型热电偶树用于测量实验过程中试样内部中心线处的温度数据,最上方的热电偶位于试样顶部开口处,往下一共布置5个热电偶,间距为0.2 m。热流传感器和热电偶树采集的数据均通过计算机记录并保存。

图1 实验装置

实验开始时,使用丁烷线性点火器(ZT-08,岩谷气具有限公司)对试样底部均匀点火,待底部产生稳定火焰后将点火器撤走,每组实验结束后,待实验装置冷却至初温再进行下一组实验。为减小实验误差,每组实验工况重复3次以提高实验数据的准确性。

2 结果与讨论

2.1 火焰发展和特征

2.1.1 试样外表面火焰形态

试样内径d=30 mm时的向上火蔓延过程,如图2所示。实验开始时对试样底部进行均匀点火直至产生稳定火焰,定义此时为t=0 s,如图2(a)所示。侧壁的存在对火蔓延存在促进作用[13],加之燃烧时气流方向与火焰传播方向相同并且受到试样内部剧烈的诱导气流的影响,导致竖向燃烧速度远大于其在水平方向的燃烧速度[14],整个燃烧过程持续时间仅100 s,可见火焰向上蔓延速度极快。试样内径d=30 mm时,试样外表面火焰长度(试样顶部开口横截面以下的火焰长度)随时间的变化趋势,如图3所示。结合图2和图3的火焰长度可以将中空结构可燃物竖直向上火蔓延大致分为3个阶段:1)火焰发展阶段;2)稳定蔓延阶段;3)火焰衰弱阶段。

图2 向上火蔓延过程(d=30 mm)

图3 试样外表面火焰长度随时间变化(d=30 mm)

在火焰发展阶段,即0~38 s过程中,火焰根部始终位于试样底部,由于空气卷吸和向上气流的影响,上方火焰前沿不断向上蔓延,火焰长度被急剧拉升,在38 s时火焰长度被拉到最大;并且由于烟囱效应的作用,此时可以清晰地看到从试样内部通道不断涌出可燃热解气,如图2(b)所示。在火焰稳定蔓延阶段,即火焰仅存在于试样表面时,如图2(c)所示,火焰长度几乎保持恒定,火焰蔓延可以看作是1个稳定阶段。由图2(d)可知,随着火焰继续向上蔓延至接近试样顶部位置,热解气与空气充分混合后形成的可燃混合气在t=63 s时被试样表面火焰点燃,在试样上方形成射流火焰,陈庆等[15]在对受限空间射流火的实验研究中亦观察到类似现象。当t=76 s时,试样表面火焰前沿与喷射火焰完全融合,如图2(e)所示,融合后的火焰剧烈波动,燃烧加剧,火焰长度骤增,火焰长度最大可达1.183 m。当t=94 s时,燃烧处于火焰衰弱阶段末期,如图2(f)所示,由于试样外表面氧气充足,导致试样外表面先于试样内表面燃尽,此时试样上方涌出的可燃热解气仅产生于试样内部,火焰仅在试样上方以射流火的形式存在,而热解气的浓度和产生速率降低,造成火焰长度的减小。最终直至产生的可燃热解气浓度不足以维持火焰的燃烧,明火熄灭,实验结束。但是由于火焰向上蔓延迅速,还有部分试样未完全燃烧,剩余未完全燃烧的部分以阴燃的形式消耗。

2.1.2 试样内部温度变化

内径d=30 mm的试样内部中心线处放置的热电偶树测得的温度数据,如图4所示。位于最下面的热电偶距离试样底部开口0.2 m,每个热电偶间距为0.2 m,即每个热电偶距离试样底部开口的距离分别为0.2,0.4,0.6,0.8,1 m。从图4可以看出,在试样内部的类烟囱效应和剧烈的诱导气流作用下,试样内部的火焰脉动比较剧烈,温度数据波动较大。通过比较可以发现各个位置的热电偶在11 s左右开始明显升温,说明此时试样内部形成的火焰在诱导气流的影响下大幅度拉升,热电偶受到火焰的加热而升温。以0.2 m处热电偶为例,结合图2和图3可知,38 s时火焰长度被拉升至最大,而该位置热电偶温度在38 s附近达到最大值1 187 ℃;而在50 s时火焰根部恰好位于试样底部0.2 m处,此时说明火焰已经掠过该热电偶的位置,加之产生的高温热解气随诱导气流向上运动,导致温度在50 s附近发生骤降。由于在燃烧过程中不断卷吸周围空气进入试样,产生的高温热解气在试样内部向上运动的过程中温度逐渐降低,在0.4,0.6,0.8,1 m处热电偶测得的最高温升分别为933,771,495,330 ℃。

图4 试样内部温度随时间变化(d=30 mm)

2.1.3 试样上方热流变化

通过在试样顶部放置的2个Gardon式热流传感器测量得到实验过程中的总热流和辐射热流,总热流与辐射热流的差即为对流换热。内径d=30 mm的试样上方对流换热和辐射传热随时间的变化趋势,如图5所示。可以看到,在试样开始燃烧之后,对流换热和辐射传热缓慢增加,这是因为此时试样内部的高温烟气受到烟囱效应的作用向上运动至热流计位置。在t=63 s左右开始出现喷射火焰,热流计由于受到喷射出的火焰直接加热,导致辐射传热和对流换热从此时开始均急剧增加。在90 s左右对流换热达到最大,8.25 kW/m2,然后对流换热随时间减小,这是因为此时处于火焰衰弱阶段末期,只剩下试样上方的喷射火焰,试样底部卷吸进入的大量冷空气对热流计产生冷却作用,对流换热迅速减小。100 s以后,火焰熄灭,受到冷空气的冷却作用辐射传热随时间迅速下降。在整个燃烧过程中,对流换热始终高于辐射传热,这说明在中空结构可燃物竖直向上火蔓延过程中,对流换热占据主导地位。

图5 热流随时间变化(d=30 mm)

2.2 火焰高度

未燃区域是通过已燃区域产生的火焰加热并引燃的,这是火灾发展的主要原因,而在竖直向上的火灾中,火焰高度成为评判火灾危险性的重要指标之一。选用较为经典的图像处理法来获得火焰长度,需要注意的是在竖直向上火蔓延中,火焰长度就是火焰高度。定义试样顶部开口横截面以下的火焰长度为试样外表面火焰长度(即不考虑射流火焰)。通过对各工况的火焰稳定蔓延阶段的外表面火焰长度求平均值得到平均火焰高度(hf),其中各工况下的平均火焰高度,如图6所示。通过图6可以看出平均火焰高度随着试样内径的增大呈现出先增大后略微减小的变化趋势。在试样内径较小时,试样边缘产生的可燃热解气的损失在可燃热解气总量中的占比较大,导致火焰高度较小。随着试样内径的增大,边缘损失的可燃热解气对火焰高度的影响越来越小,导致火焰高度随着试样内径的增大而增大,火焰高度在试样内径为70 mm时达到最大。在d=80 mm时,火焰高度出现略微减小,可能是此时空气卷吸随内径的增大而增强,火焰根部的驻留时间变短导致的。

图6 火焰高度随试样内径的变化

2.3 火蔓延速率

用MATLAB程序处理得到火焰向上蔓延过程中热解前锋的位置,通过求解前锋位置对时间的一阶导数得到向上的瞬时火蔓延速率,发现火蔓延速率的稳定段和火焰长度的稳定段相近,对稳定段求均值得到火焰的平均火蔓延速率定义为火蔓延速率(vf)。火蔓延速率随试样内径大小的变化情况,如图7所示。可以看出,火蔓延速率随着试样内径的增大呈现出单调增大的趋势。这是因为在同等条件下,试样内径越大,燃烧过程中试样内部能够卷吸的空气越多,燃烧越剧烈。另外,随着试样内径的增大,辐射传热在总热通量中的占比不断增大,这使得火蔓延速率逐渐增大。

图7 火蔓延速率随试样内径的变化

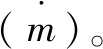

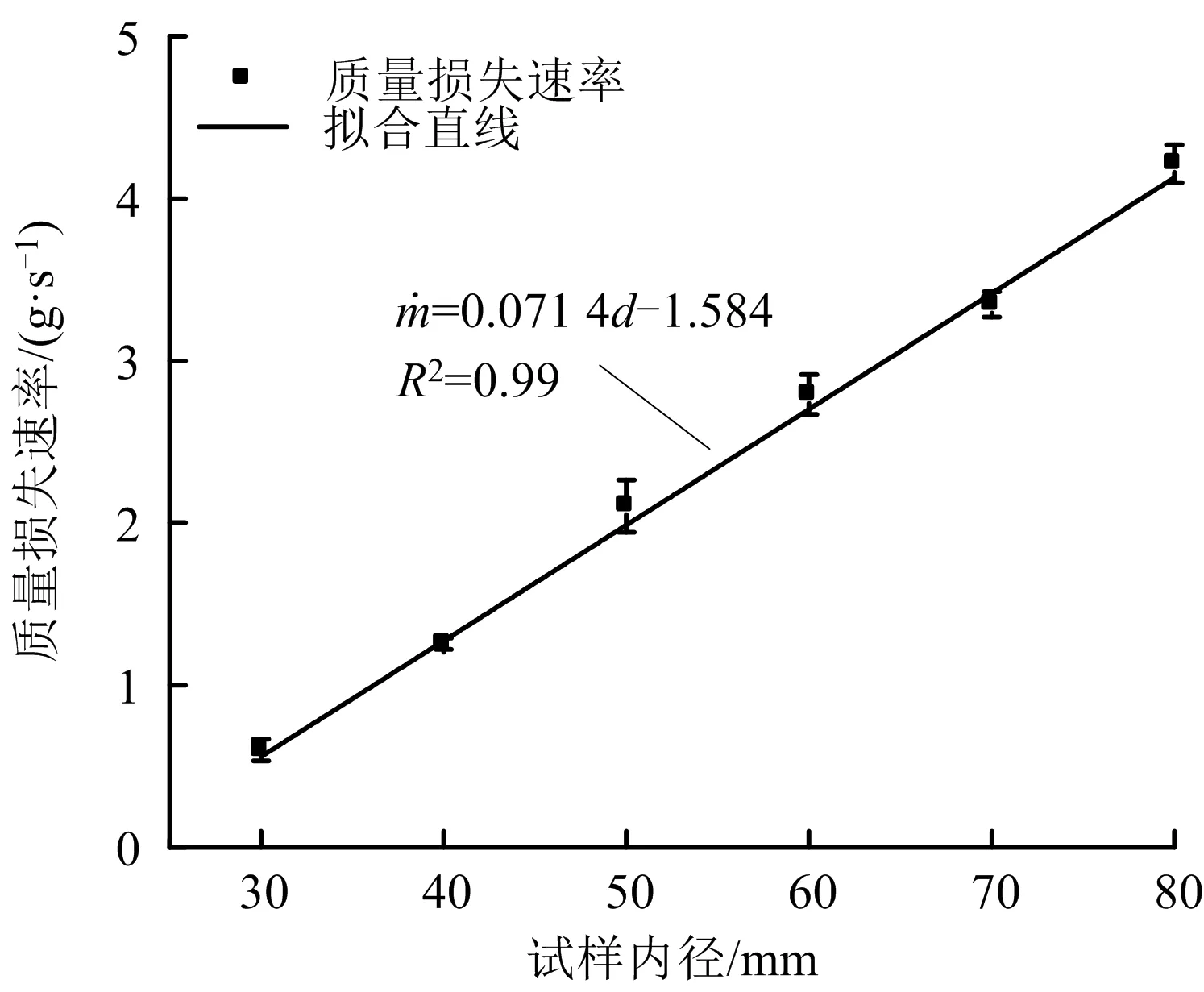

2.4 质量损失速率

图8 质量损失速率随试样内径的变化

(1)

质量损失速率增大可认为是由2个原因导致的:卷吸氧气增加和同时燃烧的燃料质量增加。当试样内径增大时,试样内部的空气卷吸增强,氧气随之增多导致火焰燃烧更加剧烈,火焰蔓延速度加快,从而导致质量损失速率增加;而试样内径增大导致试样体积和表面积增大,导致同时燃烧的燃料质量增加,导致质量损失速率增加。

通过质量损失速率可以求得热释放速率,计算公式如式(2)所示:

(2)

利用公式(2)计算得到的热释放速率与火蔓延速率的关系,如图9所示。

由图9可知,火蔓延速率与热释放速率呈现出较好的幂次关系,通过幂函数拟合得到火蔓延速率与热释放速率的关系如式(3)所示:

图9 火蔓延速率随热释放速率的变化

(3)

式中:vf为火蔓延速率,mm/s。

3 结论

1)由于受到剧烈的烟囱效应和空气卷吸的作用,中空结构可燃物向上火蔓延速度极快,其火蔓延过程大致可以分为3个阶段:①火焰发展阶段;②稳定蔓延阶段;③火焰衰弱阶段。在整个火蔓延过程中,对流换热总是高于辐射传热,占据主导地位。

2)试样内径在30~80 mm范围时,平均火焰高度随着试样内径的增大呈现出先增大后略微减小的变化趋势,火焰高度在试样内径为70 mm时达到最大。

3)试样内径在30~80 mm范围时,火蔓延速率和质量损失速率均随着试样内径的增大而单调增大。其中质量损失速率与试样内径呈线性关系。说明在一定范围内,中空结构的内径越大火灾危险性越高。

4)试样内径在30~80 mm范围时,火蔓延速率随热释放速率呈幂函数增长。

5)将会通过进一步的研究来讨论试样厚度、更大的试样内径与厚度的耦合作用对中空结构可燃物竖直向上火蔓延特征规律的影响机制。