氰化尾渣还原焙烧—烧渣浮选富集金铜的试验研究

刘占林 朱德兵 郭建东 王其亮

摘要:某复杂多金属金精矿采用直接氰化工艺提取金银后产出的氰化尾渣含Au 1.20 g/t 、Cu 0.52 %、S 47.50 %、Fe 41.02 %,具有较高的回收价值。采用还原焙烧—烧渣浮选工艺流程回收金、铜等,在最佳条件下,获得的金铜精矿产率为9.52 %,金、铜品位分别为15.20 g/t、6.82 %,回收率分别为76.16 %、78.20 %;铁精矿产率为90.48 %,铁品位为65.80 %,铁回收率为95.26 %,指标良好,实现了氰化尾渣中金、铜、硫、铁等有价元素的高效综合回收,经济效益和社会效益显著。

关键词:氰化尾渣;还原焙烧;浮选富集;金铜精矿;综合回收

中图分类号:TD926.4+2 TD953文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)04-0080-04doi:10.11792/hj20210418

引 言

某黄金冶炼企业采用直接氰化工艺处理复杂多金属金精矿,产出的氰化尾渣含有一定量的金、铜、铁及硫等有价元素。氰化尾渣还原焙烧,产生的二氧化硫制备硫酸,其中的硫得到有效利用;烧渣中铁质量分数达62 %以上,销售至烧结厂用于冶炼铁[1-2]。但是,氰化尾渣中的金、铜等未实现有效回收,造成资源浪费。

随着矿产资源的日益紧缺,二次资源的综合利用日益迫切。该氰化尾渣还原焙烧得到的烧渣中金品位2.0 g/t左右,铜品位达到0.7 %以上,具有较高的回收价值。硫酸厂大部分采用磁选工艺处理烧渣[3],获得高品位铁精矿;对于烧渣中铜、铅等金属的回收,相关研究采用氯化钠焙烧工艺[4]及高温氯化焙烧工艺[5]处理,但由于高温氯化焙烧工艺存在生产成本高、设备防腐要求严格、环境危害大等问题,未实现工业生产。如何高效综合回收该氰化尾渣中的有价金属,已成为企业亟需解决的技术难题,同时对提高企业经济效益和资源综合利用率意义重大。

1 氰化尾渣性质

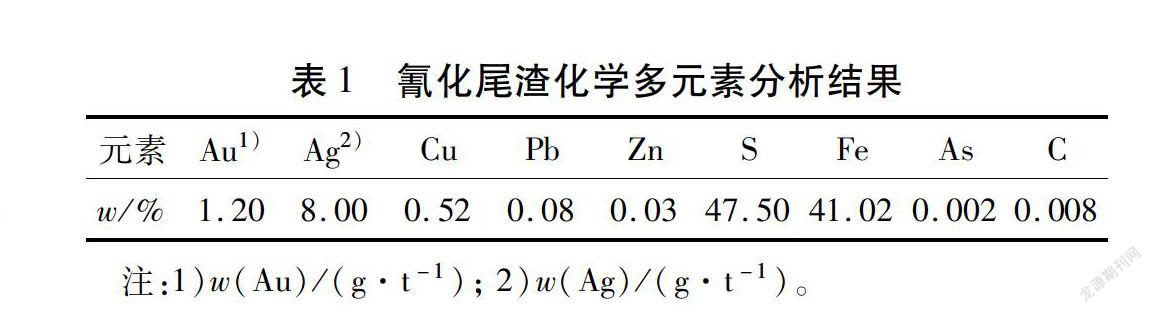

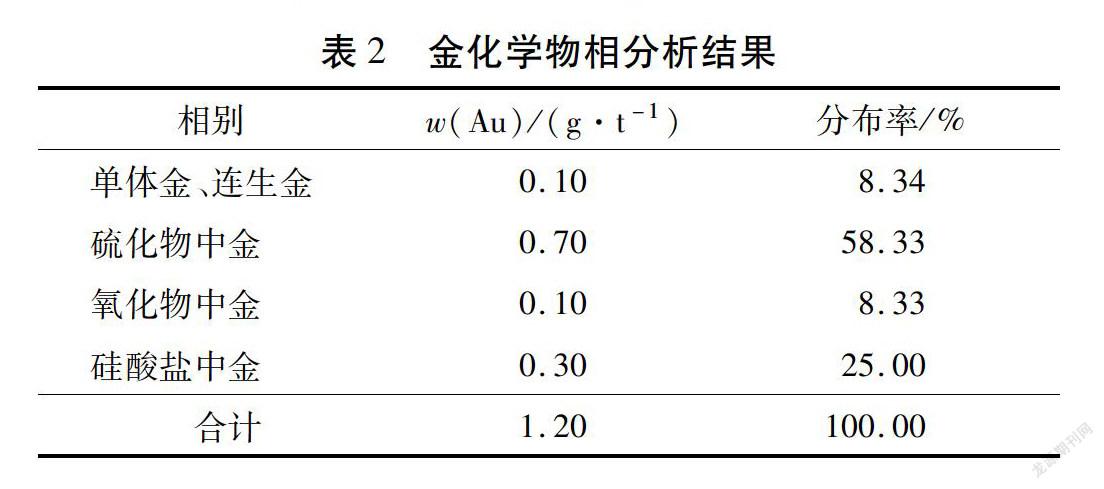

试验用矿样为复杂多金属金精矿直接氰化产出的氰化尾渣,氰化尾渣中主要金属矿物为黄铁矿、黄铜矿。金主要嵌布于黄铁矿、黄铜矿中,品位为0.70 g/t,分布率为58.33 %;硅酸盐中金品位为0.30 g/t,分布率为25.00 %。氰化尾渣化学多元素分析结果见表1,金化学物相分析结果见表2。

从表1可以看出:该氰化尾渣中金品位为1.20 g/t,铜品位达0.52 %,如能采用适当的工艺予以回收,则可进一步实现有价金属的综合利用。

2 还原焙烧—烧渣浮选试验

2.1 还原焙烧反应原理

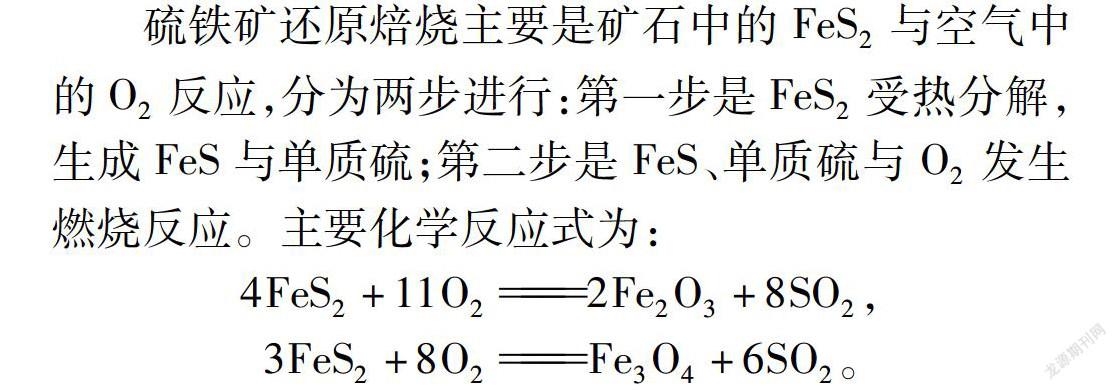

硫铁矿还原焙烧主要是矿石中的FeS2与空气中的O2反应,分为两步进行:第一步是FeS2受热分解,生成FeS与单质硫;第二步是FeS、单质硫与O2发生燃烧反应。主要化学反应式为:

4FeS2+11O22Fe2O3+8SO2,

3FeS2+8O2Fe3O4+6SO2。

硫铁矿还原焙烧属于多相反应,反应复杂。通过还原焙烧消除硫化矿对金的包裹,尽可能实现金的单体解离,这也是后续进行烧渣浮选富集金、铜的关键。

2.2 工艺流程

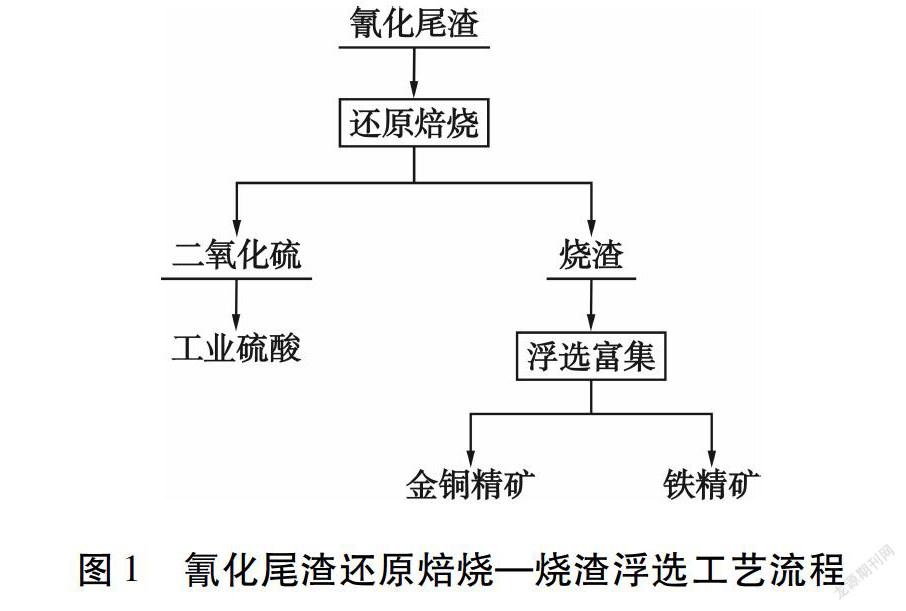

根据氰化尾渣中硫铁矿性质,确定采用氰化尾渣还原焙烧—烧渣浮选工艺流程回收金、铜等。工艺流程见图1。

还原焙烧试验在小型沸腾炉中进行,小型沸腾炉炉膛为不锈钢材料,炉床直径为40 cm,炉体容积约0.02 m3,电炉外部加热,上部螺旋给料机加料,下部进气和出料,出料管直接插入装满水的水桶(直径20 cm)中,确保烧渣不发生氧化反应。

2021年第4期/第42卷安全与环保安全与环保黄 金

氰化尾渣经还原焙烧处理后得到的烧渣中金主要以单体金状态存在,少量以氧化铁包裹金状态存在;铜主要以硫化亚铜、氧化铜状态存在;硫主要以残余黄铁矿及硫酸盐形式存在。烧渣浮选时须消除焙烧过程中烧结重新包裹对混合浮选的影响,因此试验考察了磨矿细度、捕收剂用量等对浮选效果的影响,确定了最佳工艺条件。

3 试验结果及讨论

3.1 还原焙烧试验

3.1.1 焙烧温度

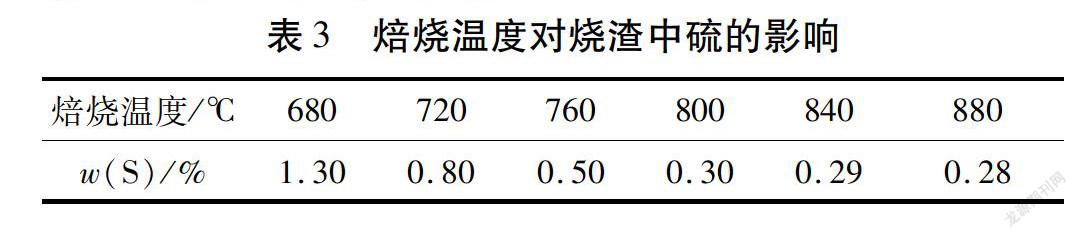

还原焙烧试验条件:氰化尾渣600 g,控制需氧量为氰化尾渣完全燃烧需氧量的95 %,加料时间60 min,炉料停留时间5 min。试验考察了不同焙烧温度对烧渣中硫的影响,结果见表3。

从表3可以看出:烧渣中硫质量分数随焙烧温度的升高而降低;当焙烧温度达到800 ℃时,烧渣中硫质量分数降低至0.30 %;继续升高焙烧温度,烧渣中硫质量分数降低不明显。综合考虑能耗,焙烧温度选择800 ℃为宜。

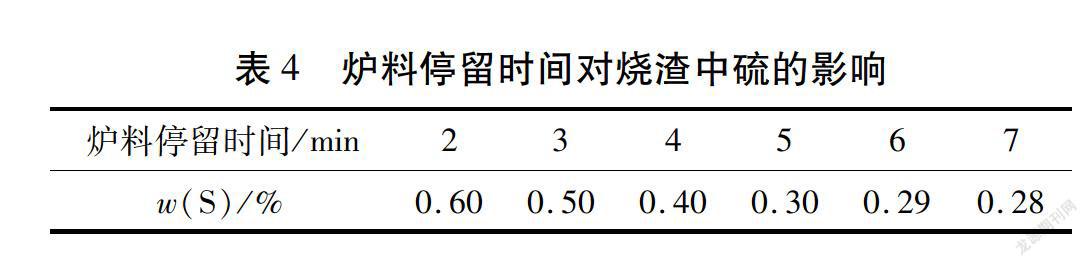

3.1.2 炉料停留时间

试验在氰化尾渣600 g,控制需氧量为氰化尾渣完全燃烧需氧量的95 %,焙烧温度800 ℃,加料时间60 min的条件下,考察了不同炉料停留时间对烧渣中硫的影响,结果见表4。

从表4可以看出:烧渣中硫质量分数随炉料停留时间的延长而降低;当炉料停留时间为5 min时,烧渣中硫质量分数降低至0.30 %;当炉料停留时间继续延长时,烧渣中硫质量分数降低不明显。综合考虑,炉料停留时间选择5 min为宜。

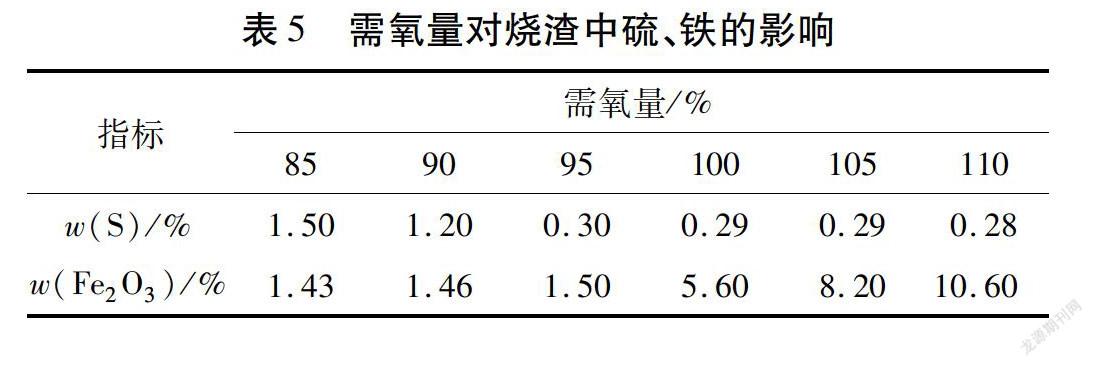

3.1.3 需氧量

试验在氰化尾渣600 g,焙烧温度800 ℃,加料时间60 min,炉料停留时间5 min的条件下,考察了需氧量对烧渣中硫、铁的影响,结果见表5。

从表5可以看出:烧渣中硫质量分数随需氧量的增加而降低,但氧化铁质量分数随需氧量的增加而增加;当需氧量为氰化尾渣完全燃烧需氧量的95 %时,烧渣中硫质量分数为0.30 %、氧化铁质量分数为1.50 %,保证了后续铁精矿品質。综合考虑,需氧量为氰化尾渣完全燃烧需氧量的95 %为宜。

氰化尾渣在最佳條件下还原焙烧后,硫得到有效去除,烧渣中金、铜、铁等得到有效富集,之后采用浮选工艺进一步回收。烧渣主要化学元素分析结果见表6。

3.2 烧渣浮选试验

烧渣浮选时须消除焙烧过程中烧结重新包裹对混合浮选的影响,因此须对烧渣进行磨矿处理,提高硫化矿的单体解离度,同时使硫化矿、金粒产生新鲜表面,通过添加适宜捕收剂,改善其表面的物理化学性质,提高浮选效果。

3.2.1 磨矿细度

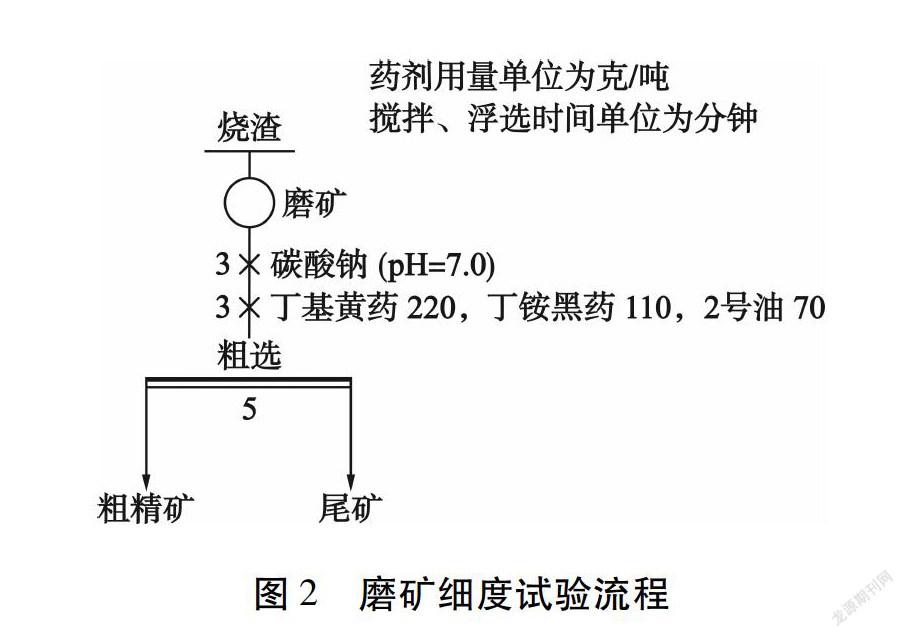

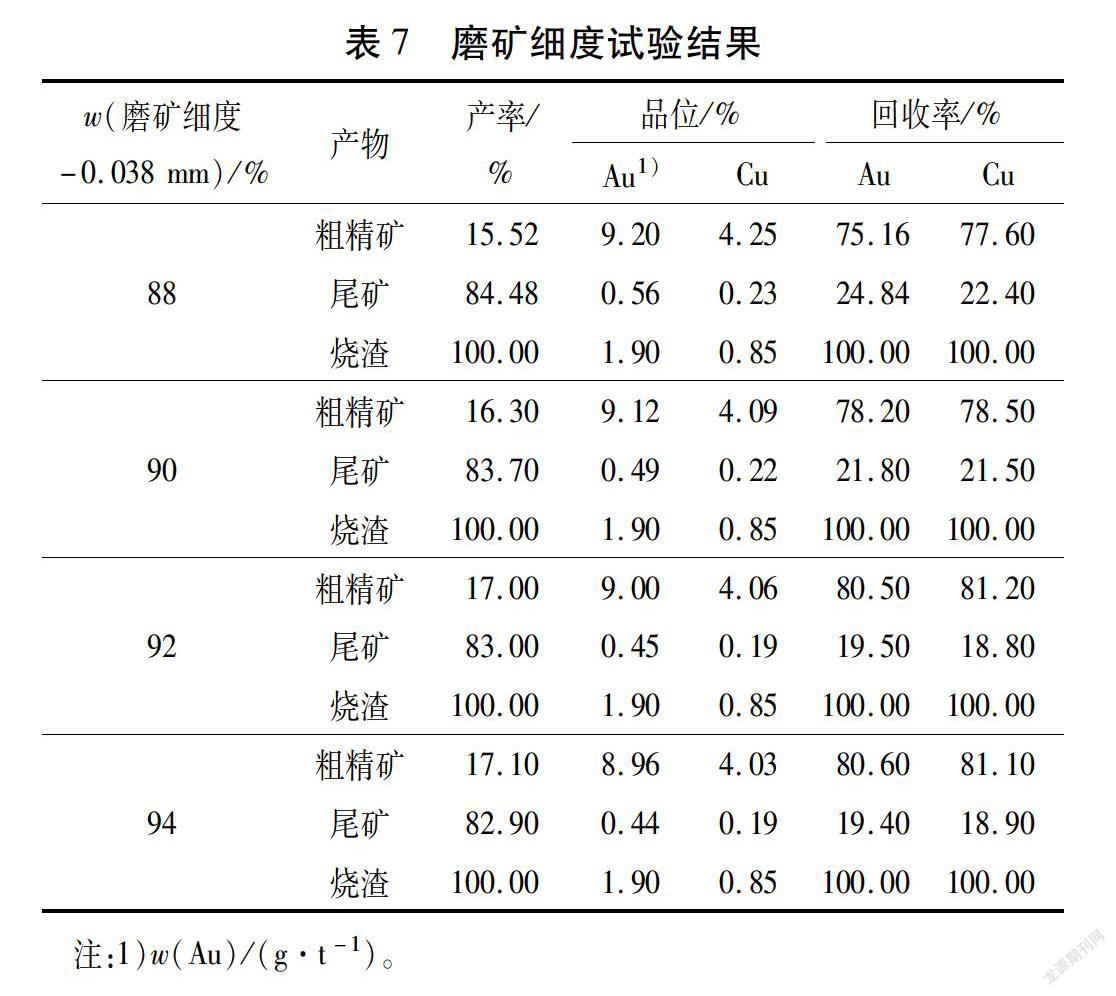

磨矿细度试验条件:烧渣添加一定量水,控制磨矿浓度60 %,磨矿后调整矿浆浓度35 %,碳酸钠调节pH=7.0,丁基黄药+丁铵黑药(质量比2∶1)用量330 g/t,起泡剂2号油用量70 g/t,控制磨矿细度为单一变量。试验流程见图2,试验结果见表7。

从表7可以看出:金、铜的回收率随磨矿细度的增加呈升高趋势,但当磨矿细度-0.038 mm超过92 %后,金、铜的回收率变化不明显。综合考虑,选择磨矿细度-0.038 mm 占92 %为宜。

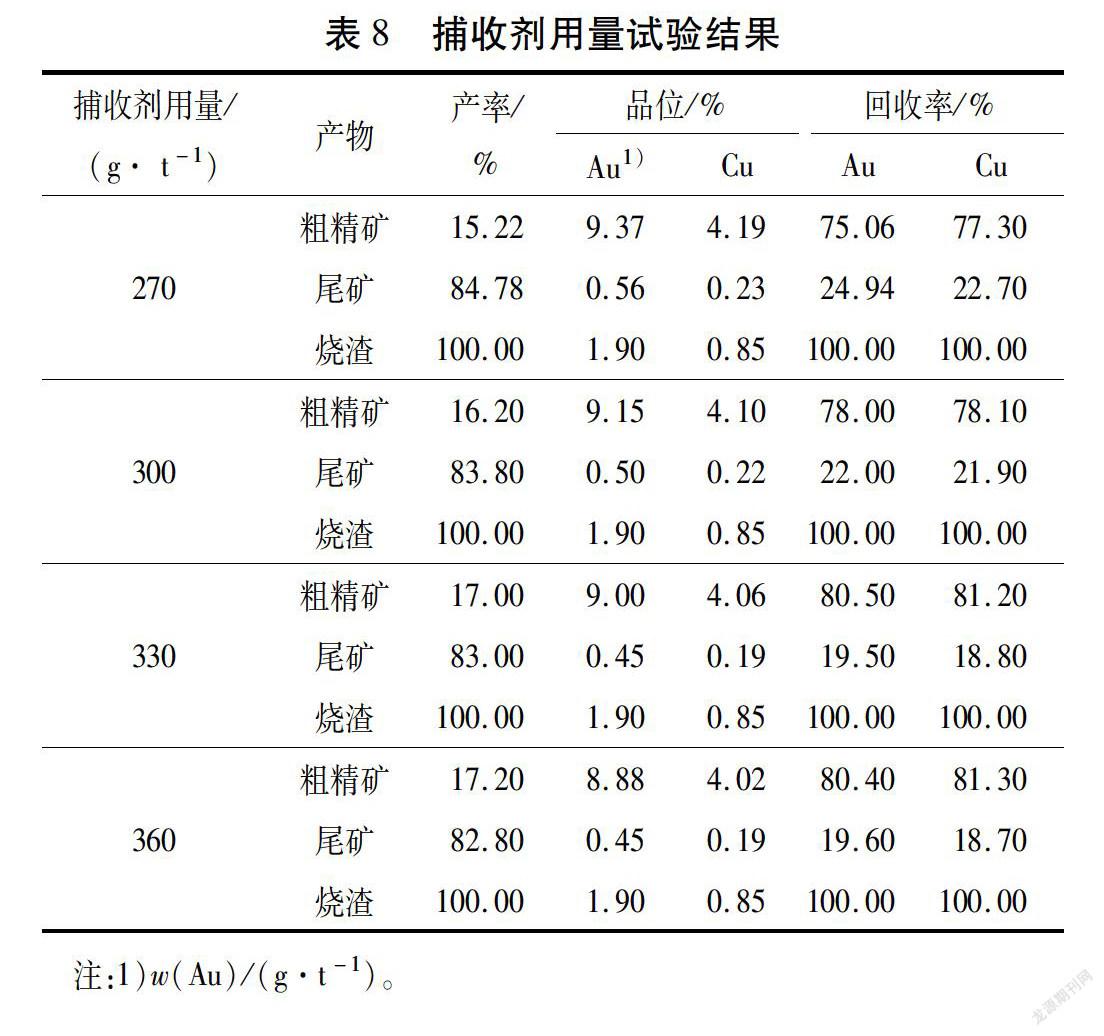

3.2.2 捕收剂用量

烧渣磨矿细度-0.038 mm 占92 %,矿浆浓度35 %,碳酸钠调节pH=7.0,起泡剂2号油用量70 g/t,控制捕收剂丁基黄药+丁铵黑药(质量比2∶1)用量为单一变量。试验流程见图2,试验结果见表8。

从表8可以看出:金、铜的回收率随捕收剂用量的增加呈升高趋势,但当捕收剂用量超过330 g/t时,金、铜的回收率变化不明显。综合考虑,选择捕收剂用量330 g/t为宜。

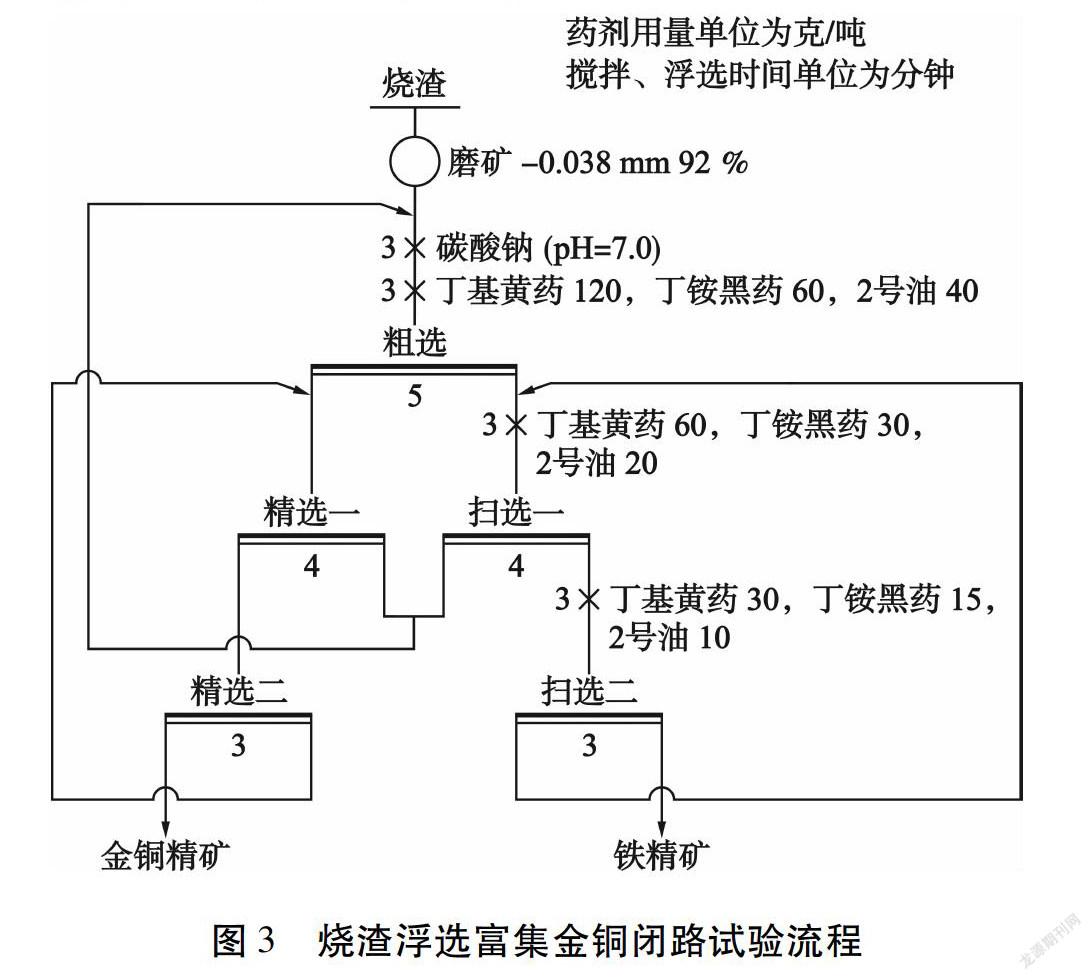

3.2.3 闭路试验

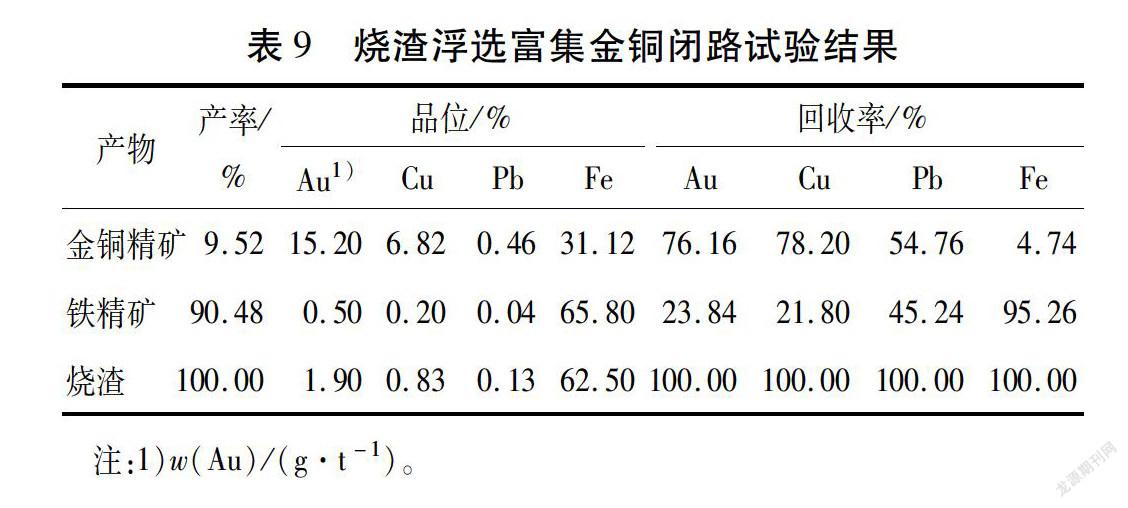

在条件试验的基础上,对药剂制度进行了优化,即烧渣磨矿细度-0.038 mm 占92 %,矿浆浓度35 %,碳酸钠调节pH=7.0,丁基黄药+丁铵黑药(质量比2∶1)用量315 g/t,起泡剂2号油用量70 g/t。闭路试验采用一次粗选、两次精选、两次扫选工艺流程(见图3),结果见表9。

从表9可以看出:烧渣采用一次粗选、两次精选、两次扫选闭路试验流程,获得的金铜精矿中金、铜、铅、铁品位分别为15.20 g/t、6.82 %、0.46 %、31.12 %,回收率分别为76.16 %、78.20 %、54.76 %、4.74 %;铁精矿(浮选尾矿)铁品位由62.50 %提高至65.80 %,且铜、铅品位进一步降低,铁精矿质量显著提高。

3 结 论

1)氰化尾渣还原焙烧最佳条件:焙烧温度800 ℃,需氧量为氰化尾渣完全燃烧需氧量的95 %,炉料停留时间5 min。在此条件下,获得的烧渣中硫质量分数仅为0.30 %,硫得到有效去除,同时金、铜、铁得到有效富集。

2)烧渣浮选富集金铜最佳条件:烧渣磨矿细度-0.038 mm 占92 %,矿浆浓度35 %,碳酸钠调节pH=7.0,丁基黄药+丁铵黑药(质量比2∶1)用量315 g/t,起泡剂2号油用量70 g/t;采用一次粗选、两次精选、两次扫选闭路试验流程,获得产率为9.52 %,金、铜品位分别为15.20 g/t、6.82 %,回收率分别为76.16 %、78.20 %的金铜精矿,以及产率为90.48 %,铁品位为65.80 %,铁回收率为95.26 %的铁精矿。

3)氰化尾渣还原焙烧—烧渣浮选工艺流程简单可行,易于实施与产业化推广,使大量氰化尾渣资源得以循环利用,实现金、铜、硫、铁等资源的综合回收,有助于推动绿色矿山建设和企业技术升级,具有较高的经济效益和社会效益。

[参 考 文 献]

[1]梁景晟,张清岑,李贵奇.用硫酸烧渣生产铁金属化团块的研究[J].矿产综合利用,1998(4):22-25.

[2]叶匡吾.硫酸烧渣球团矿生产技术的意义和要点[J].烧结球团,2010,35(6):23-25.

[3]李先祥,张宗华,张桂芳,等.硫酸烧渣综合利用磁选试验研究[J].中国矿业,2005,14(9):70-72.

[4]薛光.加氯化钠焙烧提高含铜金精矿中金、银、铜浸出率的试验研究[J].黄金,2002,23(12):32-35.

[5]黄海辉,王云.提金渣氯化焙烧提取金银的试验[J].有色金属(冶炼部分),2009(6):46-48.

Experimental study on gold and copper enrichment

by cyanidation tailings reduction roasting-slag flotation process

Liu Zhanlin,Zhu Debing,Guo Jiandong,Wang Qiliang

(Shandong Guoda Gold Co.,Ltd.)

Abstract:The cyanidation tailings produced after extracting gold and silver from a complex polymetallic gold concentrate by direct cyanidation process are Au 1.20 g/t,Cu 0.52 %,S 47.50 % and Fe 41.02 % and have high recovery value.Under optimal conditions,reduction roasting-slag flotation process can obtain good gold and copper recovery index:gold and copper concentrate productivity is 9.52 %,gold and copper grades are 15.20 g/t and 6.82 %respectively,recovery rates are 76.16 % and 78.20 % respectively;iron concentrate productivity is 90.48 %,iron grade is 65.80 %,and recovery rate is 95.26 %.The comprehensive recovery of valuable elements such as gold,copper,sulfur and iron from the cyanidation tailings has been realized with remarkable economic and social benefits.

Keywords:cyanidation tailings;reduction roasting;flotation enrichment;gold and copper concentrate;comprehensive recovery