芳烃罐区两种典型油气回收装置对比与问题优化

吴海鹏

摘要:为满足国家环保排放标准,某企业芳烃罐区应用了“催化氧化组合”与“膜分离”两种典型的油气回收工艺。本文介绍了两种工艺的基本原理,对两种工艺在车间实际使用情况进行了比对。简析两种工艺在运行过程中的典型问题及改进方法。指明需根据实际出发,提高工艺设计、选型的准确度。

关键词:芳烃 油气回收 膜分离 催化氧化

前言:根据某年产50万吨/年芳烃罐区储存挥发量为0.02%计算[1],某160万吨/年芳烃罐区,每年约有384吨芳烃类产品由储罐挥发至大气,造成资源浪费。中国石油化工股份公司《关于加快推进炼油企业VOCs提标治理工作的通知》中,非甲烷总烃≤50mg/m3,苯≤2 mg/m3,甲苯≤8mg/m3,二甲苯≤10 mg/m3排放指标。某石化企业芳烃罐区为减少储罐油品挥发损耗及满足环保排放标准,选建了“均化+催化氧化组合工艺”与“吸收+膜分离+吸附组合工艺”两种典型的油气回收装置,本文对这两种装置进行了简析对比,对装置在实际运行过程中的主要问题进行汇总分析,并提出相对应的解决方案。

1 装置简介

某企业芳烃车间1#芳烃罐区储罐为C6C7、C8、C9+、对二乙苯,罐容为3000m³-10000m³,罐区设计规模为132000m³,新增了“均化+催化氧化”油气回收装置。2#芳烃罐区储罐为C8芳烃,罐容为8台20000m³储罐、1台5000m³储罐,罐区设计规模为165000m³。

2 工艺原理及分析

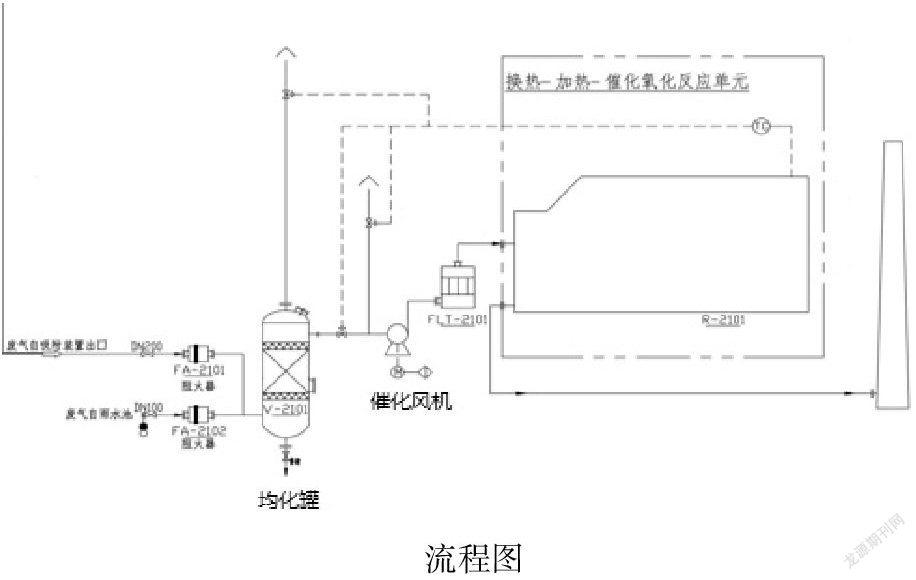

2.1均化+催化氧化 (1#芳烃罐区)

1#芳烃罐区为60万吨/年芳烃的配套罐区,储罐采用“内浮顶+氮封”,采用自力式调节阀补充氮气。2018年新增上一套处理量为 5000Nm³/h (含空气) 的催化氧化油气回收装置。

工艺原理:从罐区罐顶来的废气首先进入均化罐,在均化罐内经过浓度调节,降低废气总烃浓度,废气再经过换热器和加热器后,达到催化氧化反应温度300-450℃,废气中的有机物在催化剂作用下,与空气中的氧气发生氧化反应,生成H2O和CO2,并释放出大量的反应热。通过换热器将反应热回收,用于预热处理前的废气,换热后的净化气经排气筒排放到大气中。

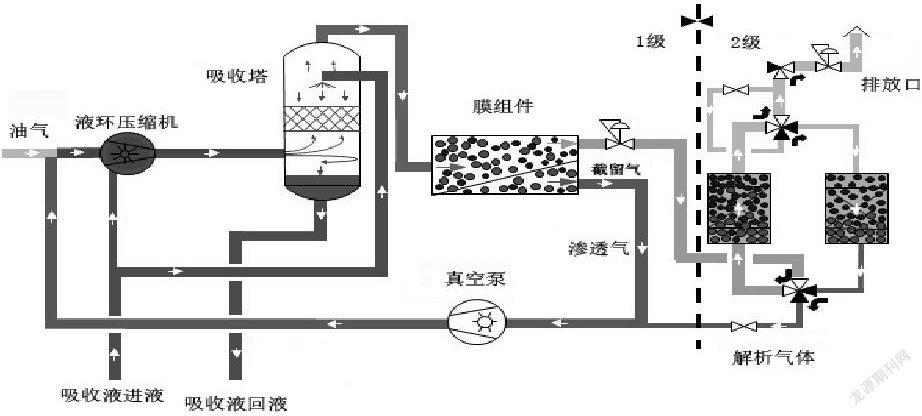

2.2吸收+膜法+活性炭(2#芳烃罐区)

2#芳烃罐区为2019年的100万吨/年芳烃的配套罐区,储罐同样采用“内浮顶+氮封”,2#芳烃罐区储罐采用了压控阀联锁补氮,易控制储罐的用气量。

工艺原理:罐区罐顶油气经自身罐压及液环压缩机加压后,进入吸收塔中部,气态的混合物在吸收塔由下而上流经填料层与自上而下的液态C9+芳烃对流接触,液态C9+芳烃将大部分油气吸收,形成富态的C9+芳烃,富态的C9+芳烃返回储罐,剩下低浓度的混合油气经塔顶流出进入膜分离器。利用膜分离器的选择通过性,将混合气体分成两股,一是含有少量油气的截留物流,直接进入变压吸附单元,另一股是富集油气渗透物流,与收集的罐顶油气及变压吸附单元来的解析气体相混合,循环至油气回收入口,再次进行上述循环。

3 油气回收装置运行效果对比分析

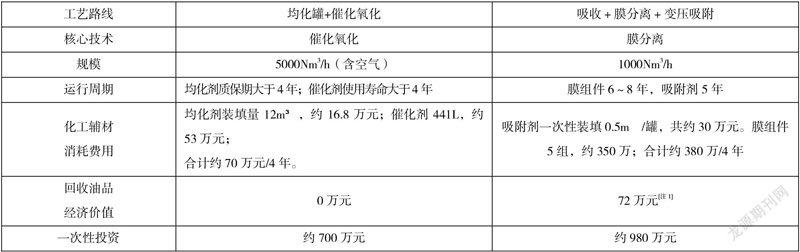

由上表可看出,两套油气回收装置的排放数据均能满足中国石化的排放要求。油气回收排放数据分析:采用“均化罐+催化氧化”的回收装置,在350℃-400℃之间达到了较好的反应效果;采用“吸收+膜分离+吸附”的2#芳烃罐区,由于膜分离技术,现阶段膜后浓度只能达到“g”级,且膜分离技术受温度、压力、介质浓度影响,随油气温度升高,烃类气体穿透膜速率明显下降[2]。由此项对比发现,“均化罐+催化氧化”更能适应范围较广的芳烃油气回收浓度。

4 油气回收装置费用对比分析

根据表格发现两种组合工艺均能满足现阶段长周期连续运行的要求,费用方面,两者在维修保养方面的费用实际相差不大。

5 使用过程中遇到问题及现有解决方案

5.1问题:

1、均化罐+催化氧化组合装置:由于芳烃车间储罐采用“内浮顶+氮封”,罐区排放尾气浓度较低,进入油气回收装置时的油气浓度(非甲烷总烃)平均为3000mg/m3。油气经过均化罐浓度消峰和空气稀释后,进入催化氧化单元时,较低的油气浓度导致催化剂无法进行有效反应,致使产生的反应放热不足,无法形成催化氧化单元的“反应放热+废气换热”的可自主热循环过程,在反应过程仍需电加热器进行辅助加热,维持催化剂的处理效果,浪费电能。

2、吸收+膜分离+变压吸附:该罐区罐容大,储罐设计压力高(操作压力为4KPa),进入油气回收装置时的油气浓度(非甲烷总烃)平均为200mg/m3,其次采用了挥发性较高的C9+芳烃作为吸收剂,C9+芳烃带着管道吸收日照中热能及压缩机工作产生的热量进入吸收塔,吸收塔内C9+芳烃的温度可达到43℃-55℃,加剧了C9+芳烃的挥发(C9+芳烃在43℃下饱和蒸气压挥发浓度为90000mg/m³)。经采样分析,吸收塔出口的非甲烷总烃浓度达到15000mg/m3,主要组分为C9+芳烃,以此证明,膜前非甲烷总烃浓度主要由吸收剂C9+芳烃自身挥发导致。高浓度的油氣,增加了膜组件选择性通过性的压力。其次,同类油气回收装置出现了受环境温度因素影响,在夏季装置运行中因吸收剂温度过高,而导致装置连锁停机[4]的情况发生。

5.2问题解决方案:

根据1#油气回收催化氧化单元进气浓度低,无法达到催化反应自身产热维持该单元热循环,需要加热器辅助的问题。车间首先将由罐区进入油气回收装置压力由1.0KPa提升到1.25KPa,通过提高罐区排放压力,间接提高进气浓度;其次,少量自罐区来油气通过增加跨线直接进入催化氧化单元,提升催化剂反应浓度,使其达到自身产热的效果。

对于2#油气回收C9+芳烃吸收剂挥发浓度大于罐区油气挥发浓度的情况,在吸收剂进入油气回收装置前,通过空冷的冷却,将吸收剂C9+芳烃的温度降低后进入装置,适度增大吸收塔操作塔压,降低C9+芳烃的饱和蒸气压浓度,从而有效降低膜分离组件前油气浓度,提高膜组件的使用寿命。

六、结论:

为满足日益严峻的VOCs排放,各企业纷纷上马油气回收项目,从目前本车间采用较为成熟的“均化+催化氧化组合工艺”、“吸收+膜分离+吸附组合工艺”加之设计缜密的连锁,能够有效的保证设备完好和安全。排放指标均能满足国家环保要求,甚至远高于国家标准。在使用过程中,2套罐区排放的油气浓度均低于设计浓度,甚至在膜分离装置中,吸收剂C9+芳烃成为VOCs产生的主要部分,对膜组件产生运行压力,该工艺选型有待完善,不恰当的选型是对投资的一种浪费,应在今后的设计及设备选型中,适度提高标准,既满足排放要求,又不造成投资浪费。

参考文献:

[1]屈晓禾.芳烃储罐区油气回收方案的确定[J];石油石化节能;2015年03期

[2]陈坚,姜磊.膜技术在石油化工油气回收系统的应用研究[J].石油化工应用.2012.31(10):9-11

[3]李建文.油气回收装置在“三苯”装车系统的应用探讨[J].广东石油化工学院学报.2013.23(4):27-29

[4]林蕾.膜法油气回收装置吸收效果[D].天津大学.2012

中国石化海南炼油化工有限公司 海南省儋州市洋浦经济开发区 578001