含金银铜硫精矿综合回收试验研究

高起方 段胜红

摘要:以某含金银铜复杂硫精矿为研究对象,进行了沸腾炉焙烧—酸浸—氰化浸出联合流程研究,考察了焙烧、烧渣除杂及金、银浸出等作业条件。结果表明:采用沸腾炉焙烧—酸浸—氰化浸出联合流程,可综合回收各有价元素;在最佳工艺条件下,焙烧硫回收率97.57%,酸浸铜浸出率66.45%、硫浸出率88.28%、砷浸出率50.70%,氰化浸出金浸出率89.61%、银浸出率43.74%;酸浸渣金品位5.10g/t、银品位20.53g/t、铁品位65.58%,试验指标较好;酸浸液可进一步回收有价元素。

關键词:硫精矿;焙烧;酸浸;氰化;综合回收

中图分类号:TF831文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)03-0068-04doi:10.11792/hj20210314

引言

目前,国内较多企业采用化学选矿方法处理细粒浸染型含金硫精矿,此方法具有工艺合理、技术成熟、成本较低、节能减排的优点[1-3]。其通过焙烧改善矿石孔隙和次生节理,并采用酸、碱、盐等浸出方法去除烧渣中铜、铅、锌、砷等有害杂质,然后再进行金、银浸出回收[4-5]。该方法一般可获得较好的金、银浸出率、硫酸回收率及品质良好的铁精矿,也可综合回收酸浸液中有价元素。

本次试验以某含金银铜复杂硫精矿为研究对象,采用沸腾炉焙烧—酸浸—氰化浸出联合流程,探索合理的焙烧温度、烧渣除杂及金、银浸出条件,达到综合回收金、银、铁和硫等有价元素的目的,并获得可进一步回收的酸浸液,为其工业设计和生产管理提供理论依据[6-7]。

1试样性质

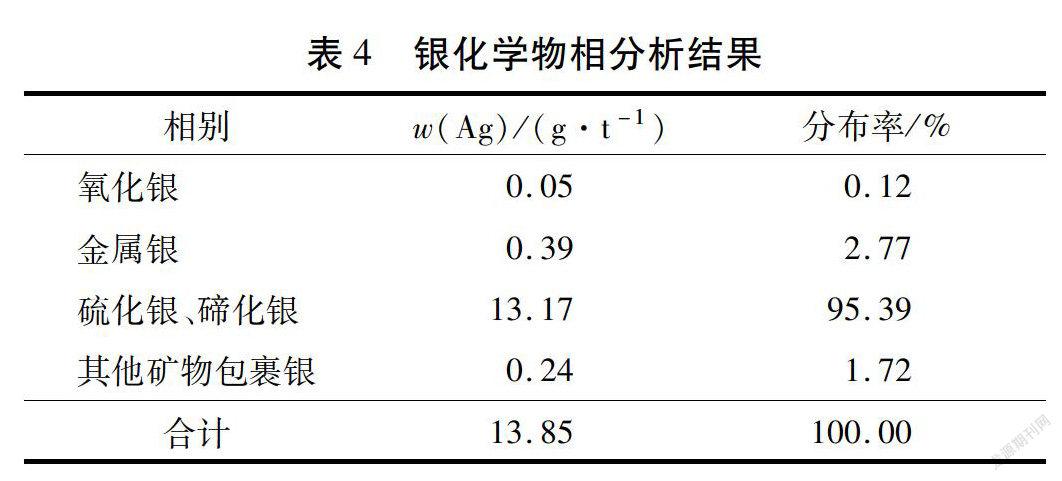

该含金银铜复杂硫精矿(下称“硫精矿”)中硫矿物主要为黄铁矿,其次可见极少量磁黄铁矿、白铁矿及毒砂;杂质矿物主要为菱铁矿及脉石矿物,其次为磁铁矿、黄铜矿;还可见自然金及银金矿,自然金主要呈微粒包裹于黄铁矿中或与黄铁矿连生。黄铁矿主要以单体形式产出,粒度相对较粗,主要分布于0.02~0.15mm,部分小于0.01mm;黄铜矿与黄铁矿呈贫连生体,部分呈细粒包裹于黄铁矿中,个别呈微细粒单体,连生体中黄铜矿粒度普遍小于0.02mm;磁铁矿、菱铁矿及脉石矿物主要与黄铁矿连生,连生关系大多为毗邻连生,连生体中磁铁矿粒度一般小于0.038mm,菱铁矿及脉石矿物粒度相对较粗,一般小于0.074mm。硫精矿化学成分分析结果见表1,铜物相分析结果见表2,金化学物相分析结果见表3,银化学物相分析结果见表4。

由表2~4可知:硫精矿中铜主要为硫化铜,占72.25%;金主要为裸露金,占57.26%;银主要为硫化银、碲化银,占95.39%。

2试验结果与讨论

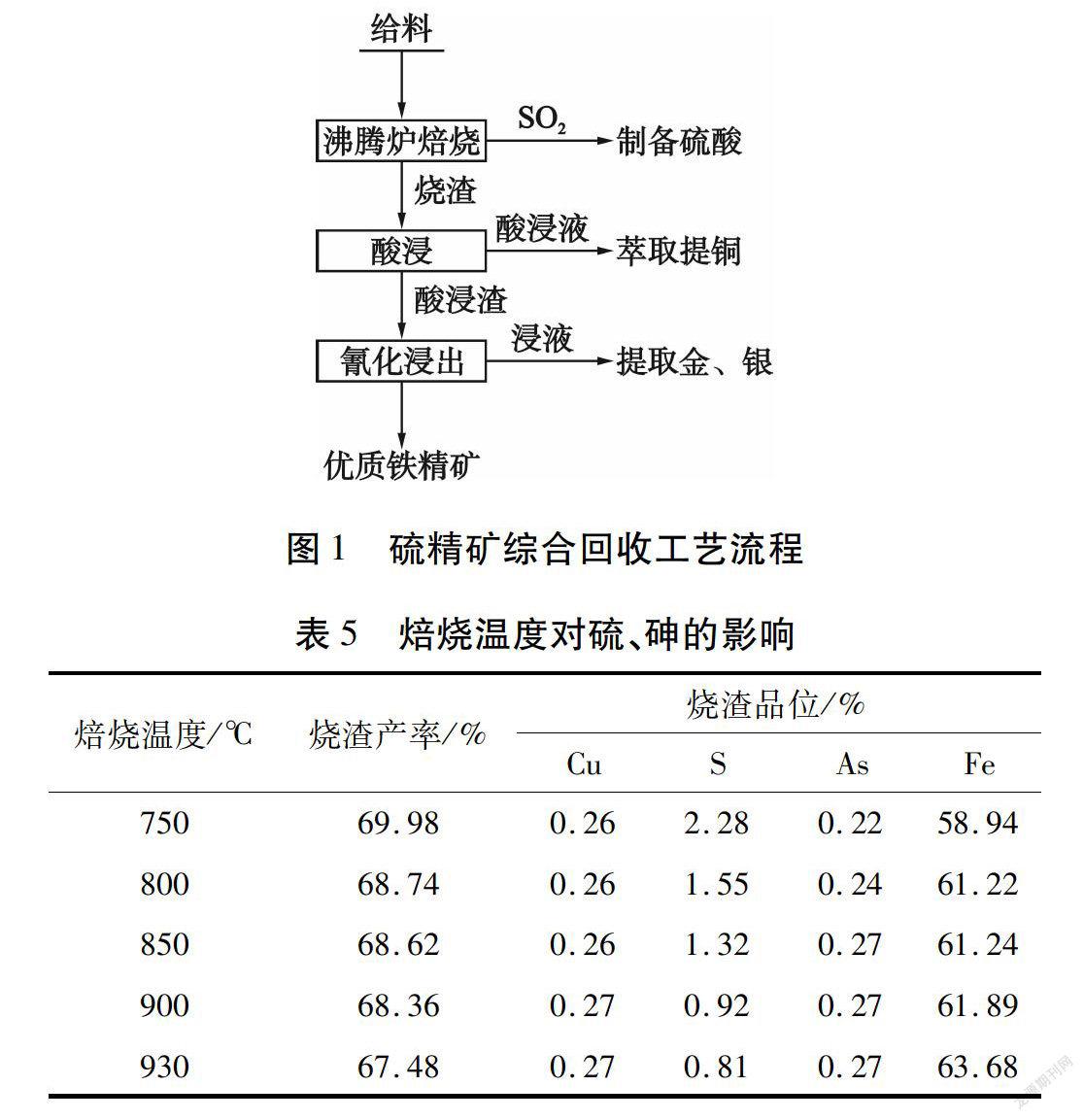

硫精矿中金、银主要以细粒包裹和毗邻贫连生的形式存在,采用直接浸出法处理时,提金剂和氧化剂难以渗入颗粒内部与金矿物反应;同时,硫精矿中含有消耗浸出剂的杂质,造成生产成本偏高,且其反应产物也可能沉淀在金、银颗粒表面,钝化金、银的表面,降低金、银回收率。因此,试验采用沸腾炉焙烧改善矿石孔隙和次生节理,再用硫酸处理,消除烧渣中有害杂质,然后进行金、银回收。其工艺流程见图1。

2.1硫精矿焙烧试验

为了强化硫化铁充分氧化成二氧化硫和三氧化二铁,降低烧渣含硫量,提高硫资源利用率及烧渣铁品位,降低对后续作业的影响,焙烧作业采用效果较好的沸腾炉焙烧法。试验主要考察了焙烧温度对硫、砷的影响,结果见表5。

由表5可知:焙烧温度从750℃增加至930℃,烧渣中硫品位逐渐降低,而砷品位逐渐升高后趋于稳定;当焙烧温度增加到800℃时,烧渣中硫品位为1.55%、砷品位为0.24%;继续增加焙烧温度,烧渣硫品位继续下降,但砷品位稍有升高。

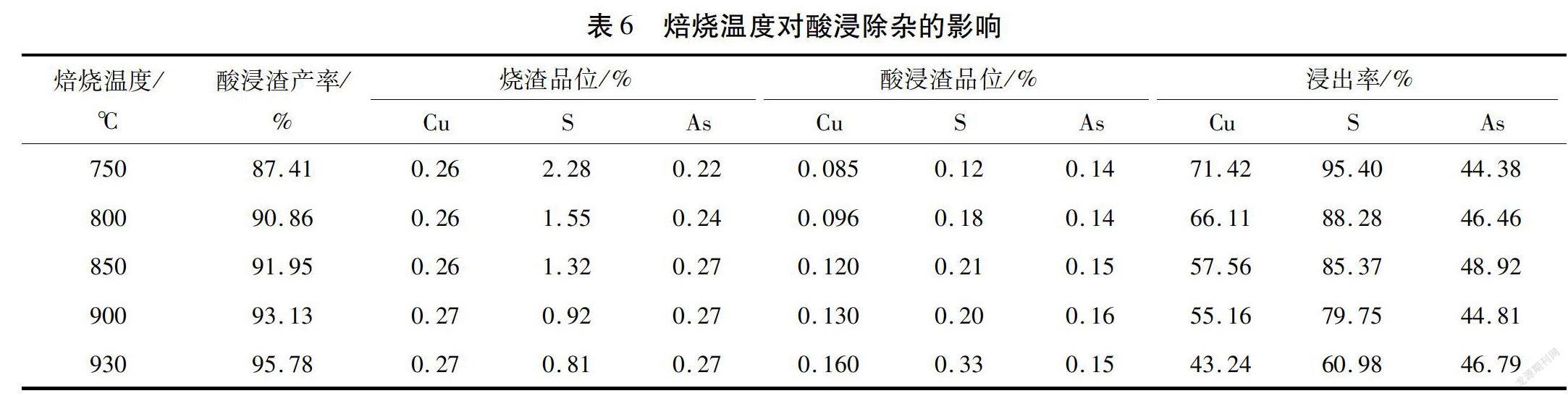

焙烧主要是强化回收元素硫及降砷,由于其在烧渣中仍有残留,且焙烧温度对除铜及金、银浸出也有影响,因此开展了进一步研究。在酸浸温度80℃,终点pH=0.5(硫酸用量54kg/t)条件下进行试验,结果见表6。

由表6可知:焙烧温度控制在750℃、800℃时,酸浸渣中铜品位低而铜浸出率高,表明在此焙烧温度下烧渣中铜的酸溶性盐和氧化物比例最高;当焙烧温度为750℃时,酸浸渣产率最低,进入酸浸液中的矿物量较多;当焙烧温度超过850℃时,酸浸渣中铜品位逐渐升高而铜浸出率逐渐降低,其原因是烧渣主要为结构致密的Fe3O4,同时有大量难溶铁酸盐生成,造成铜浸出率下降。酸浸过程不仅能去除烧渣中的铜,而且可使残留杂质硫、砷进入酸浸液,提升铁精矿品质。

综合考虑,焙烧温度选择800℃为宜,获得的烧渣产率为68.74%,硫回收率为97.57%。烧渣主要元素分析结果见表7。

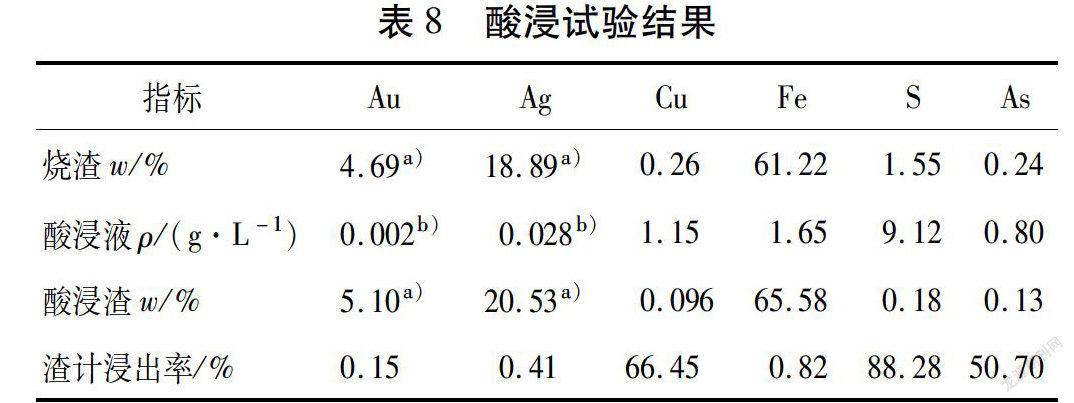

由表8可知:在最佳酸浸条件下,获得了铜浸出率66.45%、硫浸出率88.28%、砷浸出率50.70%的较好指标,其酸浸液含铜1.15g/L、硫9.12g/L、砷0.80g/L;酸浸渣金品位5.10g/t、银品位20.53g/t、铁品位65.58%。

2.3酸浸渣提取金银试验

2.3.1磨矿细度

由于该硫精矿中金颗粒极细,大部分小于20μm,部分为0~10μm,且银嵌布粒度更细,影响浸出效果,因此开展了磨矿细度试验。在液固比2∶1,石灰调节pH=10~11,氰化钠用量3kg/t,充气量0.3m 3/(m 3·h),浸出时间30h的条件下,考察磨矿细度对金、银浸出指标的影响,结果见表9。

由表9可知:当磨矿细度从-0.074mm占85%(未磨)增加到-0.025mm占70%时,金浸出率从84.90%提高至89.41%,增加幅度较大;而银浸出率稍有提高,增加幅度较小。继续增加磨矿细度,金、银浸出率变化不大,趋于稳定。综合考虑,磨矿细度选择-0.025mm占70%为宜。

2.3.2氰化钠用量

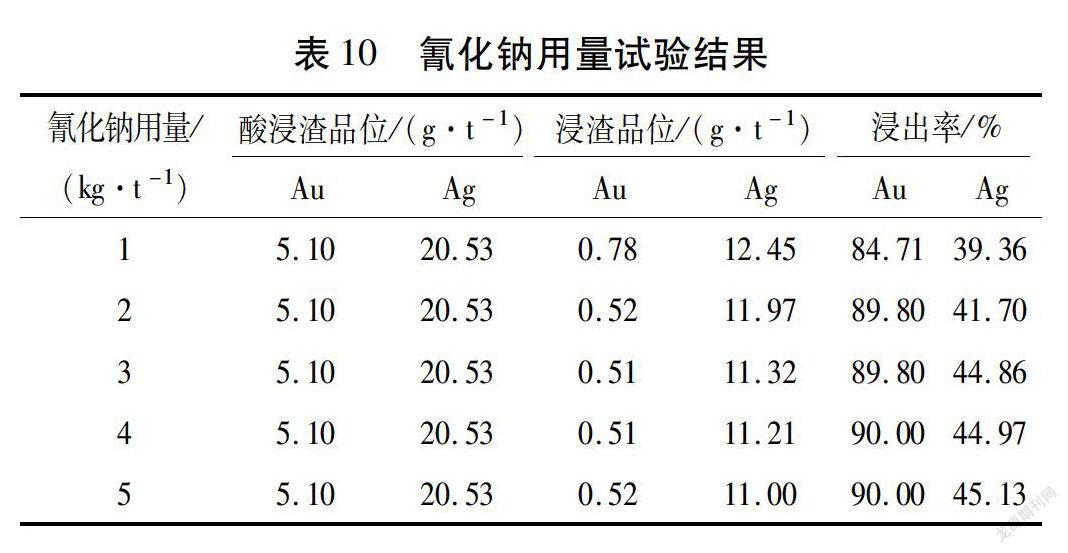

氰化钠浸金动力学规律表明,CN -初始浓度是影响金氰化浸出的重要因素之一。在磨矿细度-0.025mm占70%,液固比2∶1,石灰调节pH=10~11,充气量0.3m 3/(m 3·h),浸出时间30h的条件下,进行氰化钠用量试验,结果见表10。

由表10可知:随着氰化钠用量的增加,金、银浸出率均增大;当氰化钠用量从1kg/t增加至2kg/t时,金浸出率从84.71%提高到89.80%,银浸出率增幅较小;继续增加氰化钠用量,金、银浸出率增幅较小。综合考虑,氰化钠用量选择2kg/t为宜。

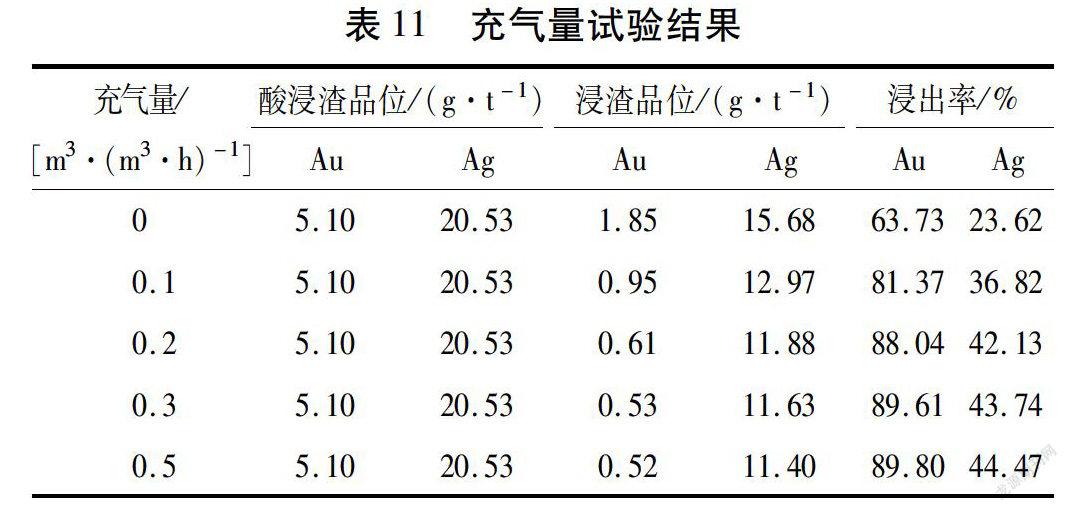

2.3.3充气量

有研究表明,在浸出过程中,氰化钠和氧气的理想浓度比为6∶1,氧在水溶液中的溶解度大约为8mg/L,因此CN -质量分数超过0.03%时,金、银的浸出速率取决于矿浆含氧量。在生产中,适宜的含氧量才能获得较好的浸出指标,且氰化钠消耗量最低。一般情况下,采用外加压缩空气的方式增加矿浆含氧量。在磨矿细度-0.025mm占70%,液固比2∶1,石灰调节pH=10~11,氰化钠用量2kg/t,浸出时间30h的条件下,进行充气量试验,结果见表11。

由表11可知:随着充气量的增加,金、银浸出率逐渐增大;从不充气到充气量为0.2m 3/(m 3·h)时,金浸出率从63.73%提高到88.04%、银浸出率从23.62%提高到42.13%,金、银浸出率增幅较大。继续增加充气量,金、银浸出率稍有提高后趋于稳定。综合考虑,充气量选择0.3m 3/(m 3·h)为宜,金浸出率89.61%、银浸出率43.74%。

2.3.4浸出时间

合理的浸出时间既能保证金、银浸出率,也能降低生产成本。在磨矿细度-0.025mm占70%,液固比2∶1,石灰调节pH=10~11,氰化鈉用量2kg/t,充气量0.3m 3/(m 3·h)的条件下,进行浸出时间试验,结果见表12。

由表12可知:随着浸出时间的延长,金、银浸出率逐渐升高;当浸出时间达到30h时,金浸出率89.61%、银浸出率43.35%;继续延长浸出时间,金、银浸出率增幅不大,趋于稳定。综合考虑,金、银氰化浸出时间选择30h为宜。后续综合试验金浸出率89.61%、银浸出率43.74%,金、银浸出率较为稳定,表明选择的酸浸渣氰化浸出工艺条件较为可靠。

综上所述,采用该方法可获得较好的金、银浸出率、硫酸回收率及品质良好的铁精矿,也可再进一步回收酸浸液中的有价元素。在最佳工艺条件下,获得了较好指标:焙烧段,硫回收率97.57%;烧渣除杂段,铜浸出率66.45%、硫浸出率88.28%、砷浸出率50.70%,酸浸液含铜1.15g/L、硫9.12g/L、砷0.80g/L,酸浸渣金品位5.10g/t、银品位20.53g/t、铁品位65.58%;浸出段,金浸出率89.61%、银浸出率43.74%。

3结论

1)采用沸腾炉焙烧处理某含金银铜复杂硫精矿,综合回收效果较好。在适宜的焙烧温度条件下,由于物料颗粒松散悬浮,颗粒之间接触率低,同时焙烧时间短,体积迅速膨胀,颗粒直径变大,烧渣颗粒内部孔隙多,除硫率高,提高了后续除杂及金、银浸出的效果。

2)酸浸作业对提高烧渣品质及金、银回收率极为重要,其可将烧渣铁品位提高3%~4%,且大大降低了有害杂质的含量,为烧渣的利用创造了条件;同时,降低了金、银浸出的药剂消耗量,提高了金、银浸出率。此外,酸浸液含铜1.15g/L、硫9.12g/L、砷0.80g/L,可进一步回收。

3)在最佳工艺条件下,焙烧段,硫回收率97.57%;烧渣除杂段,铜浸出率66.45%、硫浸出率88.28%、砷浸出率50.70%,酸浸渣金品位5.10g/t、银品位20.53g/t、铁品位65.58%;浸出段,金浸出率89.61%、银浸出率43.74%,指标较好。

[参考文献]

[1]王俐.含金硫精矿综合回收实验研究[J].材料研究与应用,2010,4(3):219-222.

[2]朱申.黄铁矿烧渣综合利用前景可观[J].国外金属矿选矿,1998(5):35-37.

[3]陈滨,唐娴敏,唐庚年.焙烧-氰化工艺处理含金硫精矿提高银回收率的研究[J].贵金属,2010,31(2):1-5.

[4]彭志坚,吴卫国.硫酸渣与冶金渣综合利用[J].武汉科技大学学报(自然科学版),2002,25(2):114-116.

[5]黄礼煌.黄金提取技术[M].3版.北京:冶金工业出版社,2012:63.

[6]李俊萌.难处理金矿石预处理方法研究现状及其发展趋势[J].稀有金属,2003,27(4):478-481.

[7]占寿祥,陈忠,刘自凤.高品位硫精矿的沸腾焙烧[J].硫酸工业,2001(2):46-50.

Abstract:Thepapertakesasulfurconcentratecontaininggold,silverandcopperastheresearchsubject,studiesthejointflowsheetofboilingfurnaceroasting-acidleaching-cyanidationleaching,investigatestheoperationssuchasroasting,impurityremovalfromcalcines,andgoldandsilverleaching.Theresultsshowthatthejointflowsheetofboilingfurnaceroasting-acidleaching-cyanidationleachingcancomprehensivelyrecovereachvaluableelement;underoptimalprocessparameters,sulfurrecoveryratebyroastingis97.57%,copperleachingratebyacidleachingis66.45%,sulfurleachingrateis88.28%,arsenicleachingrateis50.70%,goldleachingratebycyanidationleachingis89.61%,silverleachingrateis43.74%;goldgradeinacidleachingresidueis5.10g/t,silvergradeis20.53g/t,irongradeis65.58%,theindexisgood;acidleachingsolutioncanbeusedtofurtherrecovervaluableelements.

Keywords:sulfurconcentrate;roasting;acidleaching;cyanidation;comprehensiverecovery