基于ANSYS CFD的离心泵内部湍流数值模拟分析

王彦军

关键词:叶轮;Fluent;湍流;离心泵;压力

0引言

离心泵是农业和水利工程、城市给排水、火力发电厂、固体颗粒液体运输工程、采矿业、石油和化工、航空航天工程、运输和医药等领域中使用极为广泛的机械各个部门已被广泛使用。传统离心泵的设计是基于实验方法,最终设计方案是通过经验判断来确定的。后续过程需要很长时间,并且成本很高,这在很大程度上取决于研究人员的经验。因此,设计方案简单,数值模拟已开始广泛取代离心泵的设计和流场分析。其中Fluent是一个用于模拟和分析在复杂几何区域内的流体流动与热交换问题的专用CFD软件。能够准确地描绘离心泵模型内部的流场状态,可以快速的计算出模型各项变动对流动的影响,得出最好的设计方案。最后可以把现实的时间与空间区域的物理量的场通过数值模拟方法直观的表现出来。因此利用CFD对离心泵进行辅助设计成为一种可靠的方法。本文通过对模型进行设定额定工况和不定工况下的离心泵内部流场数值模拟,得出了流体在离心泵中的速度和压力分布,并分析了离心泵内部的流场分布情况。

1计算模型及边界条件

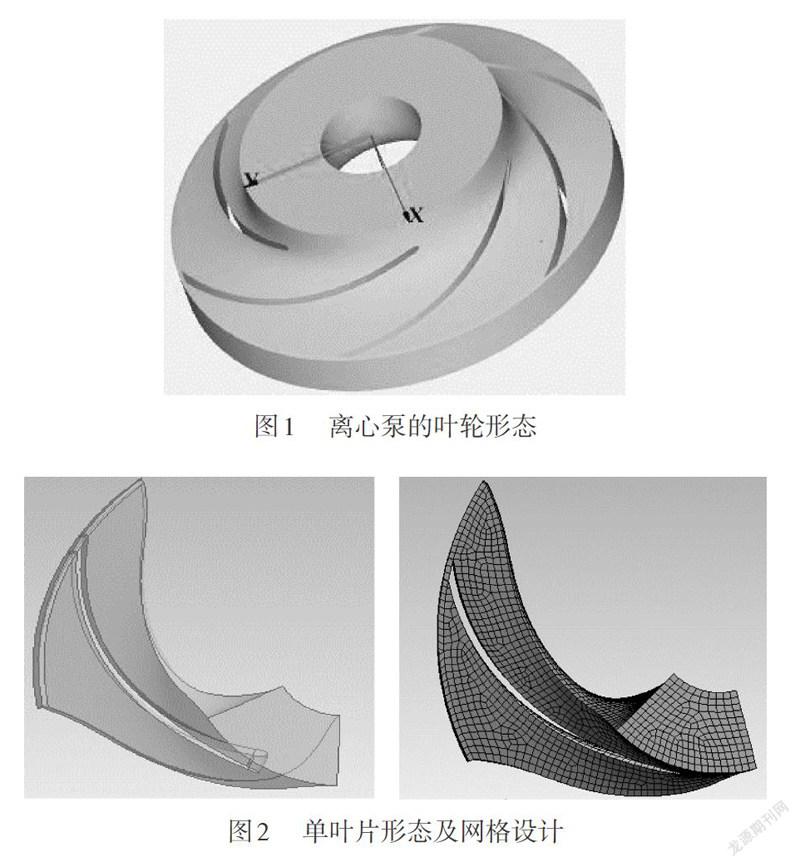

离心泵是一种涡轮机械,由旋转的叶轮和静止的蜗壳两部分构成。流体从叶轮中央的圆形进口沿径向均匀进入叶轮,经过旋转的叶片作用后,得到能量,从蜗壳出口排出。离心泵主要是依靠旋转叶轮叶片带动水转动,依靠叶轮对液体的旋转作用,把电动机的机械能传给液体,高速旋转的叶轮叶片带动水运动,将水从出口甩出,达到输水的目的。本文采用Fluent进行建模分析。本文中以单吸清水离心泵IS100-80-160为例进行分析。离心泵的设计参数:流量p=100 m3/h,扬程H=32 m,转速n=2900r/min,比转速N=131.1,汽蚀余量NPSHr=3.3m,叶轮出口直径D=170mm,进口直径Dj=90mm,包角=120°,叶片数Z=6,轮毂直径Dh=40。应用CF-Turbo软件完成离心泵的数字化设计,图1所示为离心泵的叶轮形态,图2所示为单独一个叶轮和网格设计。

1.1控制方程

流体的流动受物理守恒定律控制,该定律包括质量守恒定律和动量守恒定律。根据该定律,得到了绝对坐标系下不可压缩的牛顿流体连续性方程和动量方程。

1.2湍流模型

采用最基本的涡粘两方程模型的标准k-s模型,引入湍流动能k和湍动耗散率e两项参数。在标准的湍流模型中,k和e是未知量,与之相对应的运动方程为:

1.3边界条件设定

湍流计算模型的压力采用交错网格的SIMPLE算法,速度项、湍动能项和湍动能耗散率均采用Fluent软件携带的方程及参数进行设定计算。残差精度定为0.0001。进口条件:叶轮进口速度按照输入速度设定,速度值为1.5m/s,流体从蜗壳口进入,方向垂直于进口截面。出口条件:设定为腔内的压水室出口边界处流动达到饱满程度,在流体按照一定速度从出口处流出,设定为输出口。涡体条件:叶轮与蜗壳面采用无滑移涡体边界条件,按照雷诺数模拟方程的标准壁面函数进行计算。

叶轮在离心泵内高速运转,叶片数为6,所以叶轮旋转时泵内流畅呈周期性变化。将参考系模型定义在叶轮区域的动网格部分,这样使坐标系随叶轮一起旋转,按照这样的设定,叶轮相对于模型页面处于相对静止状态,可以按定态模型分析计算。模型建立过程是现在CFturbo软件中建立三维图形,输出为stp.格式文件,方便之后直接在Ansys软件中导入。网格设定为2 mm,一个叶轮的网格数为22 440个。模型的主要参数如表1所示。

2速度、压力与湍流分布

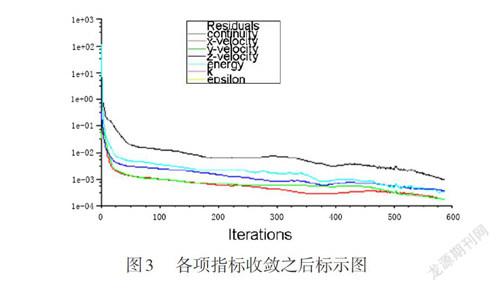

在计算过程中,根据速度和压力选择了SIM—PLEC的类型。根据动量,湍动能和耗散率中选择了两个方案。在迭代计算过程中,将迭代的初始值设置为600步。控制方程式经过587次迭代后收敛,如图3所示。垂直于進入方向的水的速度为2m/s。流体密度为1.225 kg/m。,人口压力为101.3kPa,流体黏度为1.79x10kg/m·s。

2.1速度分析

图4(a)所示为离心泵的速度分布,从图中可以看出,泵的流体速度沿叶轮的半径方向逐渐增加,位于叶轮出口的最大速度为11.7m/s。而内侧的速度则为0m/s。因此,速度随着叶轮和涡壁的距离而增加。同时,倒叶的位置和叶轮出口速度随着叶轮的旋转而改变,这导致内部流场的不对称和不稳定状态。图4(b)所示为矢量速度的分布,从图中可以看出,蜗壳舌状部位的冲击很小,这使离心泵处于良好状态。但是壳体冲击波底部的冲击波更强,最大速度达到12.8m/s,从而产生振动和噪音。因此,在结构设计阶段应更加注意泵的厚度和材料。

2.2压力分布

离心泵总压力的分布如图5所示,总压力显示出不对称性,在流体进入离心泵入口处,从图中可以发现,叶片的进口处,叶片吸力面有低压区存在,叶片头部的压力低的不明显,即叶轮入口处的负压易于吸引液体。由于涡壳内的叶轮区域附近的动能流转换为势能,因此压力达到最大0.014MPa。压力随着水力损失而降低。在出口处,可发现水压可以达到0.0887MPa,即离心泵的最大压力不是在出口处,而是在泵壳叶轮附近,主要是因为与水接触的蜗壳壁不采用滑壁条件,所以流速极小。

2.3湍流场分布

离心泵湍流动能的分布如图6所示,离心泵内部流体的湍动能随着叶轮转速的增加而增加,位于叶轮出口的最大值为7.03 m2/s2。随着设计的蜗壳流道的逐渐扩张,导致一部分的流体的机械动能逐渐的转化成势能,或者由于蜗壳表面的不润滑原因,造成原本动能较大的流体逐渐减慢,致使原本的动压力转变成了静压力。所以,使湍流动能逐渐减小。

3结束语

本文通过对单吸清水离心泵IS100-80-160的三维数值模拟,得到以下几点结论。

(1)叶轮流道内流体流动的绝对速度值呈现明显的不对称现象;而且离心泵内部的出现的最大速度场位于叶轮附近,并且随着叶轮的速度变化而改变。

(2)叶轮的叶片顶端到叶片尾端,压力是呈现出逐渐增大的趋势。在叶轮靠近进口处的压强最小,主要是因为此位置产生负压,由于负压的原因造成流体进入离心泵内。

(3)越靠近叶片顶端的流体涡流较大,最大值出现在叶片的尾端处,最大值可达7.03 m2/s2。