工业机器人用传动齿轮设计研究

李兴和 陈汕 谭泽华 李伟华

关键词:齿轮;工业机器人;关节;变齿厚

0引言

随着近年来工业机器人技术蓬勃发展,从事机器人的企业数量已经达到成千上万家。从机器人传动结构上看却基本上有2种,减速机传动和齿轮传动。ABB是齿轮传动应用最多的厂家,几乎全系列机型都应用了齿轮传动。此外,四大家族的其他3位成员发那科、安川、库卡也不同程度应用了齿轮传动。从四大家族的产品线可以看出,齿轮结构的五、六关节电机后置的六轴机器人是一款不可或缺的机器人,可以用在汽车焊接、搬运、铸造等恶劣工况。但目前国产机器人几乎还处于所有关节使用减速机结构的阶段,更没有成熟的机器人齿轮设计方法。

本文意在探讨设计机器人齿轮的一种方法。通过分析机器人齿轮的特点,用传统齿轮设计机器人齿轮存在的问题,最后通过解决该问题而总结出一种设计方法。

1传动齿轮应用特点及存在问题

1.1应用特点

齿轮在机器人上应用,首先就要符合机器人应用的特性。机器人的特性为轻量化、传动速比大、机器精度高。

首先,轻量化。由于电机的功率有限,只有机器人自重越轻才能做更多的有效功,就要求齿轮单件重量轻,数量要少,通常只有2级传动或者3级传动。

其次,传动速比大。由于电机的转速高,机器人的关机运动速度较低,所以电机和机器人关节输出之间要做一个很大的减速传动。通常末端五六轴关节速比在50~80间较常见,一、二、三、四轴关节速比在80以上,大功率机器人甚至达到200以上。加上轻量化的限制要求齿轮单级传动的传动比很大,大的可达到10以上,且小齿轮齿数很少以减小整个齿轮系的体积,通常输入齿轮的齿数可少至10齿。

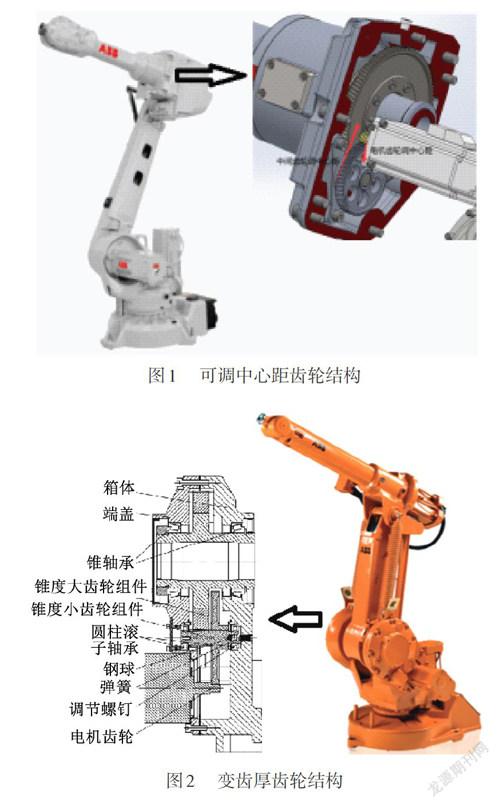

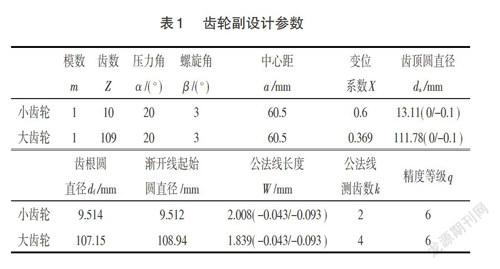

最后,机器精度高。随着机器人的应用不断推广,客户对精度要求越来越高。从机器人结构上分析,执行机构在末端,减速器的极小的精度误差在末端就会被放大几十倍,所以机器人对每个关节减速器的精度要求都非常高,对于齿轮传动减速器,则要求齿轮副啮合侧隙很小,甚至是零侧隙。要实现这一目标机器人上常见有2种形式:(1)采用可变中心距齿轮副,固定一个齿轮轴,通过微调另一个齿轮的位置来消除侧隙;(2)采用定轴式的变齿厚齿轮,该结构可以通过弹簧压紧来消除侧隙。形式(2)也因技术难度大没有广泛应用,目前基本上只有ABB在应用,真正在整个机器人行业中被各企业广泛应用的只有形式(1),下文将只对形式(1)作论述。如图1~2所示。

综上,机器人用传动齿轮的特点:单级传动比大;小齿轮的齿数很少;齿轮啮合侧隙为0;齿轮中心距可调。

1.2存在问题及计算分析

基于上述机器人齿轮的特点分析,如果按传统定轴式齿轮设计方法设计机器人齿轮,将会不可避免地导致齿轮的齿根干涉而产生异响,还会导致机器人的精度不够。

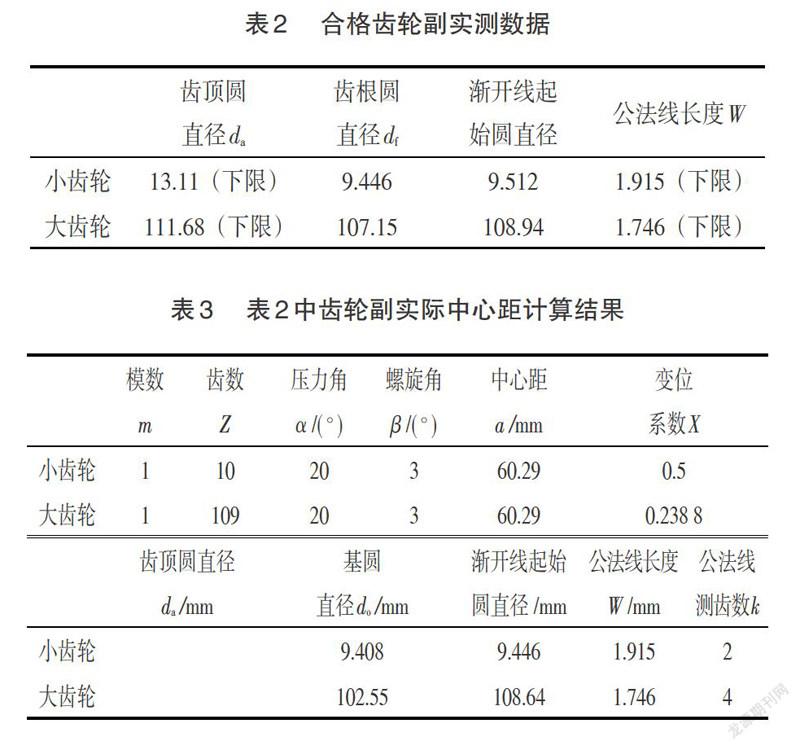

下面将以案例来分析,2017年的一款机器人第四关节就应用了齿轮,在生产调试过程中较长一段时期内都发生了多台机打齿的异响,齿轮副原设计参数如表1所示。

假设有一对合格的齿轮,实测参数如表2所示。根据表2公法线参数,可以算出该对齿轮副调整中心距完全消除侧隙后实际的中心距是多少。可以用试算的方法确定实际的中心距是多少,根据齿轮展成加工的原理,通过调整进刀量的大小去控制公法线的大小,所以计算上可以以表1~2中的公法线大小为目标,通过多次调整变位系数(等同于调进刀量)试算,最终算出结果如表3所示。

这对齿轮副消除侧隙后实际上的啮合中心距是60.29mm,调整的距离是0.21mm,调整了该距离后产生的效果可以通过以下分析。

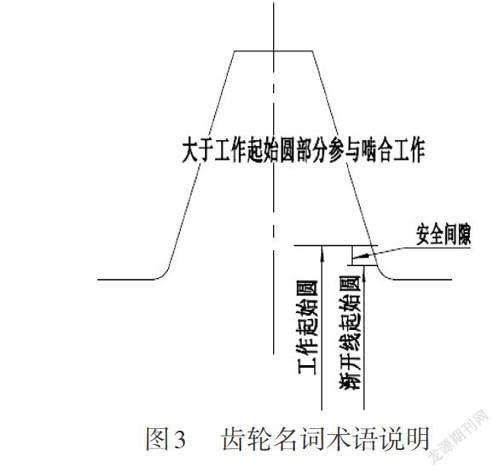

首先,图3所示说明一对齿轮在啮合是否能正常的工作。众所周知,齿轮的形状是渐开线,所以齿轮参与工作的部分应该都是渐开线形状,反之,不是渐开线的部分如果参与工作,齿轮是不能正常的工作的。如图3所示,由于展成加工刀具的限制,渐开线起始圆开始到齿顶的部分都是属于渐开线形状,小于渐开线起始圆到齿根部分形状不是渐开线形状,而是渐开线到齿根圆间的一段过渡圆弧,从设计上应该避免该段圆弧参与啮合工作的,这种情况称为齿根干涉。另外,图纸工作起始圆是指该齿参与啮合工作的起始圆,直径大于该圆到齿顶部分的区域是参与啮合工作的,因此,通过比较工作起始圆直径与渐开线起始圆直径可以分析该对齿轮副是否发生齿根干涉,或者安全间隙小于0为干涉,否则正常。

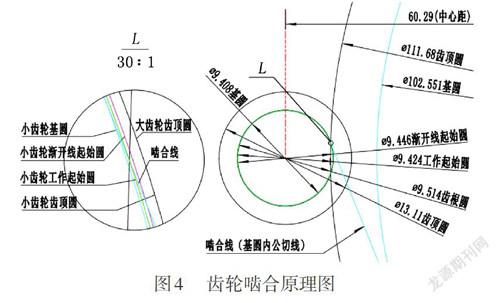

其次,图4所示说明通过尺规作图寻找确定工作起始圆的方法。工作起始圆是配对齿轮齿顶圆齿轮啮合的位置,以齿轮回转中心为圆心,通过该啮合位置的圆定义为工作起始圆。根据表3的参数基圆、齿顶圆、渐开线起始圆、中心距等作图,并找出啮合线,即两个基圆的内公切线,根据齿轮啮合的原理,齿轮啮合点都会分布在啮合线上,故大齿轮的齿顶圆与啮合线的交点小齿轮工作起始点,以小齿轮回转中心为圆心经过该点的圆为小齿轮的工作起始圆,在图上可以测量出小齿轮工作起始圆直径为9.47。

最后,根据第一点判断齿根是否干涉的条件,齿根安全间隙=[9.442(工作起始圆)-9.446(渐开线起始圆)1/2=0.011,从理论上齿轮已经发生干涉。

此外,还可以验算大齿轮齿顶圆(合格的情况下)为其他数值是否会干涉,为了问题简单化,在表2所示齿轮参数基础上只改变大齿轮齿顶圆,如表4所示。

由表4可以看出,安全间隙都是负数,说明小齿轮齿根已经发生干涉。

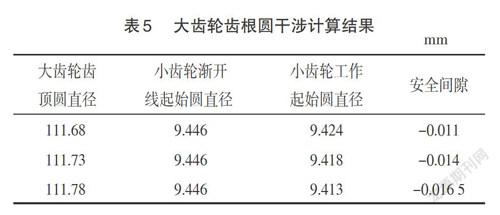

通过以上的计算分析可以发现小齿轮的齿根已经发生了干涉,可以用同样的方法验算大齿轮齿根也发生干涉,同样是在表2齿轮参数基础上只改变小齿轮齿顶圆,验算数据如表5所示。

综合上述分析,无论是小齿轮齿根,还是大齿轮齿根都发生了干涉,按传统齿轮设计方法设计的齿轮用在机器人上且要调中心距消除侧隙时,很容易发生齿根干涉,导致异响。

1.3机器人齿轮干涉的解决方案及效果验证

根据上述分析,可以从3个方向着手解决干涉问题。

(1)齿轮公法线公差取正值,使齿轮中心距的调整只能往正方向调整,自然可以避免干涉。

(2)增大工作起始圆直径,从表4~5中可以发现,减小配对齿轮的齿顶圆直径可以增大工作起始圆直径。由于减小齿顶圆直径后齿轮副的啮合区域会减小,齿轮重合度会减小,会增加齿根弯曲应力,所以齿顶圆的减小量使齿轮足够避免干涉即可,不宜减小太多。

(3)减小渐开线起始圆直径,齿根圆直径,通过从工艺上使用加长齿的刀具。通常来说,大齿轮可以采用该方法,不会产生根切,对齿轮弯曲应力的影响不大;但小齿轮不能采用,因为小齿轮齿数少,齿根圆减小时渐开线减小不显著,一旦较大程度减小齿根圆直径,必然产生较大的根切量,齿轮强度下降显著。

为了能快速验证效果,用库存齿轮按上述方案进行返修再验证。由于齿轮已经完成加工,只能通过减小配对齿轮齿顶圆直径达到增加工作起始圆的方式,即用外圆磨将齿轮齿顶磨小,设定安全间隙为0.10,返修后齿轮参数如表6~7所示。

根据上述齿顶圆直径参数,返修了剩余库存齿轮,在后续的装机使用中没有再发生异响,说明方案是可行的。

2结束语

本文对传统设计的齿轮应用在机器人上时产生干涉的原因进行了分析,并对齿轮返修后验证结果,用传统机械设计手册推荐的设计方法设计齿轮,在消除齿轮间隙、调整齿轮中心距时很大概率上会发生齿轮齿根干涉,避免干涉的关键在于两点:控制齿轮公法线公差为正值,使齿轮实际中心距比理论值大;或者控制好齿顶圆、齿根圆、渐开线起始圆,保证足够的齿顶间隙。本文推荐同时采用以上两点,再结合机器人小齿輪齿数少强度偏弱的特点,设计小齿轮时,公法线公差应取正值,齿顶圆、齿根圆、渐开线起始圆与传统设计一致;大齿轮公法线公差取正值,应减小齿根圆、齿顶圆、渐开线起始圆直径,允许比传统小0.25m~0.5m(m为模数)。