GH4169合金深孔钻削试验分析

李战辉 孙力强 王宇

关键词:GH4169合金;切屑厚度和宽度;切屑压缩率和容屑系数;孔轴心线偏斜

0引言

GH4169属于镍基高温合金的一种,由于其具有耐腐蚀、耐高温和抗疲劳等优良性能,在航天航空领域得到了广泛的应用。但同时由于其加工时具有切削温度高、切削力大、加工硬化严重等特点,是典型的难加工材料之一。在深孔加工过程中形成的切屑不易断屑,易造成堵屑、机床振动剧烈以及刀具磨损严重等情况,导致孔的轴线度易发生偏斜。

在实际生产过程中,切屑的形态和孔轴心线偏斜是评价工件加工质量的重要指标。切屑直接影响到排屑的顺利程度,从而对刀具寿命和工件加工质量产生重要影响。孔轴心线的过度偏斜会导致工件报废,造成一定的经济损失。所以分析和研究深孔钻削GH4169的切屑形态和孔轴心线的偏斜很有必要。本文针对GH4169合金,基于可转位式错齿BTA钻头进行深孔钻削试验,分析在固定切削参数下切屑形态变化规律和钻削初始进给量对孔轴心线偏斜的影响。

1深孔钻削实验

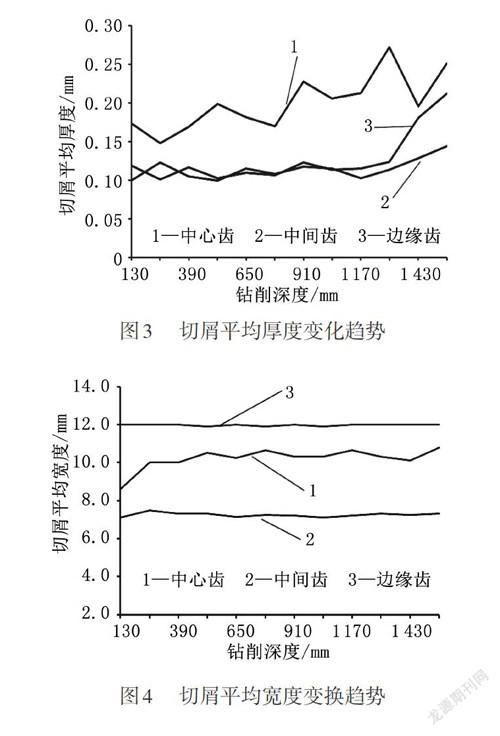

实验设备为630X8000車改深孔钻床,高景深显微镜,如图1所示。工件材料为GH4169合金;加工方式为工件旋转,刀具进给;加工孔径尺寸直径为60mm,长度1590mm;刀具为可转位式错齿BTA钻头,如图2所示。

可转位错齿BTA钻头刀齿基体材料为硬质合金,涂层材料为CBN。根据前期加工GH4169经验,加工中设置主轴转速为145r/min,进给量为0.04mm/r。钻削过程中每隔130 mm收集1组切屑,一共收集12组,在显微镜下测量切屑宽度和厚度,并计算切屑压缩率和切屑容屑系数,分析切屑形态变化规律。

2试验结果

在固定切削参数下,分析了切屑的宽度、厚度、切屑压缩率和切屑容屑系数的变化规律。并分析钻削初始进给量对孔轴心线偏斜的影响。

2.1切屑变化规律

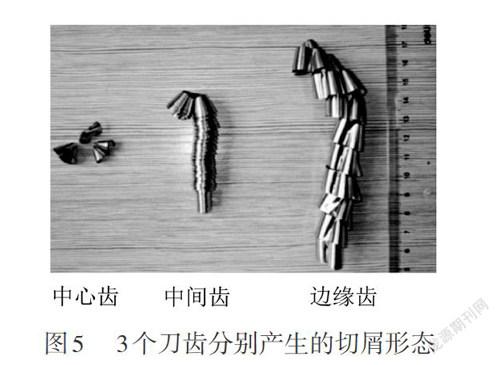

切屑形态直接影响切屑排出的顺畅程度,从而影响刀具寿命。如图3~4所示分别为钻削过程中切屑厚度和宽度的变化趋势。

如图3所示,中心齿切屑厚度最大,边缘齿和中间齿切屑厚度接近。中心齿切屑厚度波动较大的原因,一是因为加工过程中机床振动所致,二是因为测量中存在误差。中间齿和边缘齿产生切屑厚度变换趋势整体趋于平稳,切屑厚度稳定在0.1mm左右。由于刀具的磨损,后期钻头出钻阶段3个刀齿产生的切屑厚度都出现增加趋势。如图4所示,3个刀齿产生的切屑宽度波动不大。其中边缘齿产生的切屑宽度最大,中心齿次之,中间齿最小。

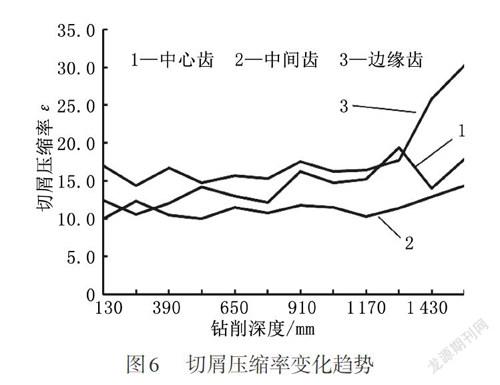

BTA钻头3个刀齿的位置不同,所处的切削环境不一样,所产生的的切屑形态也不一样。如图5所示,中心齿切削线速度最小,产生的切屑多为短而小的c型屑,是理想的切屑形状。边缘齿的切削线速度最大,产生的切屑多为硬带状螺卷型切屑,不易排出。中间齿的切削线速度介于中心齿和边缘齿之间,产生的切屑形状多为长条形螺旋状切屑,不易断屑。

2.2切屑压缩率

切屑压缩率(CCR)指的是切屑厚度与切削层厚度之比。切屑厚度与切削层厚度并不相等,两者的比值经常用来评价切屑形成过程中发生的塑性应变。切屑压缩率的计算公式如下:

切屑压缩率在一定程度上反映了3个刀齿所产生的平均塑性应变大小,从图6可以看出边缘齿的平均塑性应变最大,稳定在16左右,中间齿的平均塑性应变最小,稳定在10左右。加工过程中3个刀齿的切屑压缩率整体趋于稳定,在钻头出口处,由于切屑厚度的增加导致切屑压缩率出现上升趋势。

2.3切屑容屑系数

切屑容屑系数影响到切屑排除的顺利程度。对于一般内排屑深孔钻,当R<50时可顺利排屑。切屑容积V与金属所切除的体积V之比称为切屑容屑系数。

切屑容屑系数反映了切屑排出的顺利程度,切屑容积系数越大,说明切屑从工件脱离时变形越大,切屑所占容积大,导致切屑不易顺利排出。如图7所示,在加工过程中,随着钻削深度的增加,中间齿和边缘齿的切屑容积系数变化趋势整体趋于平稳,中间齿产生切屑的容积系数稳定在8左右,边缘齿产生切屑的容积系数稳定在23左右,加工过程中并未出现堵屑现象。钻头后期出钻阶段,边缘齿产生切屑的容积系数出现上升趋势,这是由于切屑由螺旋短屑变成螺旋长屑导致切屑容积系数增大,如图8所示。

2.4孔轴心线偏斜分析

孔轴心线偏斜是深孔加工中的一道难题,由于其偏斜方向难以预测,加工过程中偏斜量难以测量,容易出现孔轴心线的过度偏斜,导致工件的报废,造成一定的经济损失。孔轴心线偏斜也是衡量工件加工质量的重要指标。

影响孔轴心线偏斜的因素有很多,钻头入钻阶段的进给量是影响孔轴心线偏斜的重要因素。如图9所示,钻头如果在钻削初始就发生了严重偏斜,那么随着钻削深度的增加,孔轴心线的偏斜会急剧增大,甚至会导致工件的报废。本次试验分析钻头入钻阶段的进给量对孔轴心线偏斜的影响。

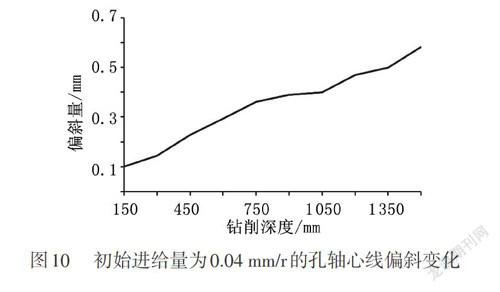

如图10所示,钻削初始阶段,孔轴心线的偏斜量较大,随着钻削深度的增加,孔轴心线的偏斜量出现明显增加趋势,出钻阶段的偏斜量已经达到0.6mm左右。分析原因是因为钻削初始,进给量太大,导致钻头受力较大,引起孔轴心线过度偏斜。加工第二根试验件时,减小入钻阶段的进给量,将进给量设置为0.03mm/r,等钻头进入稳定状态时,再将进给量设置为0.04mm/r,以减小钻削初始阶段孔轴心线的偏斜,加工完之后孔轴心线的变化趋势如图11所示。

从图11可以看出,减小钻头入钻阶段的进给量可以明显改善孔轴心线的偏斜。当钻削深度达到450mm时,钻头基本进入稳定钻削阶段,此时将进给量改为0.04mm/r,可以看出,虽然调大进给量之后孔轴心线的偏斜量有所增加,但基本在可接受范围之内。

3结束语

(1)BTA钻头3个刀齿所处的切削环境不一样,产生的切屑形状也不一样。中心齿产生的切屑多为理想的短而小的c型屑,中间齿产生的切屑多为不易断屑的长条形螺旋状切屑,边缘齿产生的切屑多为不易排出的螺卷型切屑。就切屑厚度而言,中心齿产生的切屑厚度最大,稳定在0.2mm左右,中间齿和边缘齿产生的切屑厚度接近,稳定在0.1mm左右。就切屑宽度而言,边缘齿最大,中心齿次之,中间齿最小。

(2)切屑压缩率一定程度上反映了刀齿的平均塑性应变大小。边缘齿的平均塑性应变最大,中间齿的平均塑性应变最小。中间齿切屑的容屑系数稳定在9左右、边缘齿切屑的容积系数稳定在23左右时,可以顺利排屑。加工中可以适当调整切削参数,减小切屑容屑系数,以达到顺利排屑的目的。

(3)减小钻头钻削初始时的进给量,可以明显改善孔轴心斜的偏斜。采用该方法不但可以改善工件加工质量,还可以提高加工效率。