调幅式振动刀柄的设计与有限元仿真分析

刘辉 王驰 王鲲 孙力强

关键词:低频振动钻削;刀柄设计;调幅;有限元分析

0引言

随着机械制造技术的不断发展和新型材料应用的日益增多,对于孔加工技术的要求和难度也在不断提升,尤其是在难加工材料的小深孔钻削时,由于钻头直径小、刚度差、强度低,因而极易折断,同时材料韧性高,不易断屑和排屑,深孔钻削温度高使得钻头磨损严重,孔加工质量难以保证,这使得传统的钻削工艺显示出极大的局限性。自1954年日本学者隈部淳一郎提出振动切削理论以来,越来越多的专家学者投身于振动切削领域的研究。随着近些年的发展,振动钻削在小深孔和难加工材料孔加工方面具有较好的工艺效果,能够显著降低钻削力和切削温度、提高孔尺寸精度和表面质量、降低出口毛刺等翻,突显出其独特的优势及广阔的应用前景。

振动钻削工艺的优越性很大程度上依赖于振动钻削装置系统的性能,因此对于振动钻削装置的研究,国内外专家学者们也付出了不少努力并取得了一些研究成果。常见振动钻削装置的主要形式有机械式、液压式、电磁式和超声式,其中机械式振动钻削装置结构简单、造价低廉,切削过程中振动参数受负载影响较小,使用维护方便,因而得到广泛应用。法国MITIS振动钻削技术通过在恒定的进给运动基础上,叠加正弦往复运动而形成周期性振动,该技术主要用于钻削飞机引擎加工中的难加工孔,如叠层钻孔、深孔钻削和难加工材料钻孔等;董香龙等利用偏心轮原理设计了一种辊筒式振幅无级调节振动台。

目前,国内对于振动钻削装置的研究,多以有源的高频振动为主,且大多都是安装在工作台上,存在占用空间大问题;法国MITIS公司虽已开发研制出多种型号振动刀柄,但由于其核心技术保密且售价高昂,难以在国内推广使用。针对上述问题,为了提高孔加工质量,降低加工成本,本文设计了一种振幅可调式轴向低频振动刀柄,并经过模型简化通过Abaqus CAE有限元软件研究了GH4169高温合金轴向低频振动钻削相对于普通钻削的部分工艺特性。

1调幅式轴向低频振动刀柄的设计

1.1工作原理

所设计的調幅式轴向低频振动刀柄是一种自激式激振装置,通过端面为圆环形正弦曲面的“激振子”实现主轴周向旋转运动转化为刀柄轴向振动,振幅在0~0.2mm范围内可调,无需再增加额外的激振装置,刀柄尾部采用DIN 69871型,适用于通用机床,整体结构简单紧凑、应用方便、适应性强。

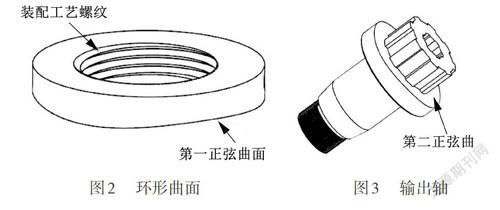

调幅式轴向低频振动刀柄的结构示意图如图1所示,工作时,机床主轴经过输入轴1通过花键结构将扭矩传递给输出轴15,并通过卡簧16和夹紧螺母17带动钻头做旋转运动。在环形曲面6下端面和输出轴15的上端面,分别开设有振幅为0.1mm,周期为3的2个相同的环形正弦曲面,分别记为第一正弦曲面和第二正弦曲面,如图2~3所示。输出轴15上端内部通过花键结构与输入轴1连接,外部通过花键副带动分隔圆环9转动,上排滚珠保持架8和下排滚珠保持架11均周向等间距开设有3个定位通孔,6个相同的滚珠分别一一对应地滚动放置于上排滚珠保持架8和下排滚珠保持架1l的3个定位通孔内,要能保证滚珠既能够沿着上排滚珠保持架8及下排滚珠保持架11跟随输出轴15转动,又能够在复位弹簧12的作用下在第一正弦曲面和第二正弦曲面之间上下轴向浮动。输出轴15在压缩复位弹簧12的作用下始终按照所设计的环形正弦曲线轨迹上下振动,也即实现了刀具的振动。其优点在于输入轴转动1周,刀具可以实现3个周期的振动,正弦曲面的正弦周期数和机床的主轴转速共同决定振动刀柄的振动频率,而幅值的变化是通过转动调幅固定杆驱使环形曲面上第一正弦曲面与输出轴上第二正弦曲面之间产生不同的相位差来实现。由此,实现加工不同材料时采用不同振动参数的目的,既而实现了深孔的振动钻削加工。

1.2振幅调整机构与原理分析

轴向低频振动刀柄整体布局如图4所示,在机床主轴外圈上设置3个不同位置的振幅固定块,分别对应0.1mm、0.15mm和0.2mm3种振幅,工作时主轴内圈与输入轴1、输出轴15同步旋转,调幅固定杆19始终与外壳4和环形曲面6连接为一体保持固定。振幅调整是通过转动调幅固定杆驱使环形曲面的第一正弦曲面与输出轴上第二正弦曲面之间产生不同的相位差来进行幅值的变化,由此达到调幅的目的。调幅时,下排滚珠在调幅前后的运动轨迹保持不变,即输出轴15与输入轴1的位置保持相对固定,而上排滚珠的运动轨迹随着环形曲面6转动的角度不同,其运动轨迹也有所不同,既而会产生不同的相位差,叠加后所得到的钻头的运动轨迹也会不同,由此便实现了振幅的调整。

2轴向低频振动钻削仿真分析

2.1仿真前处理

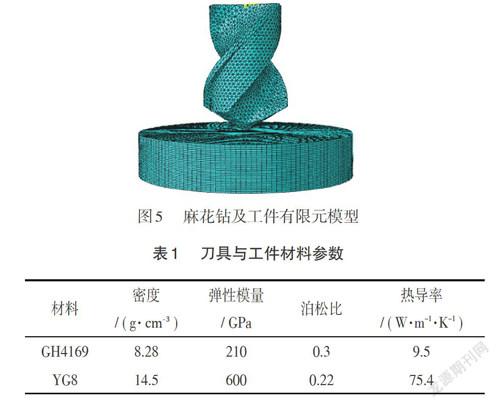

为了便于仿真分析,将设计的轴向低频振动刀柄模型简化为刀具,并在Abaqus CAE中建立三维钻削仿真模型,如图5所示。设置刀具为刚体,工件为塑性体。工件为4mmx1mm的圆柱形GH4169高温合金材料;刀具为2mm YG8硬质合金麻花钻,为了简化模型,只取麻花钻头部一部分。表1所示为这两种材料的基本参数。

有限元分析中,网格划分的优劣对仿真结果有着很大的影响,为了平衡计算精度与计算效率,将工件加工区域的网格进行加密划分,其余部分网格划分比较粗糙。工件网格类型选择八节点线性六面体缩减积分单元(C3D8R),单元数量为120780。刀具网格类型选择四结点线性四面体单元(C3D4),单元数量为39396。

振动钻削与普通钻削的根本区别是在钻削过程中通过振动装置使钻头与工件之间产生有规律的、可控的相对振动,从而进行连续有规律的脉冲切削圈。振动钻削时,刀刃上任意一点在轴线方向上的位移表达式为

由上式可得,轴向振动钻削时,刀刃上任意一点在轴线方向上的速度表达式为:

2.2仿真结果分析

2.2.1钻削轴向力分析

轴向力是钻削过程中一个非常重要的工艺参数,轴向力过大会导致钻头磨损和发热严重,降低加工效率和孔加工质量。图6所示为GH4169高温合金轴向低频振动钻削和普通钻削的轴向力对比波形图,由图可知,普通钻削的轴向力随着钻头的不断钻进而逐渐增大,达到最大值后逐渐趋于平稳,在某个值附近波动,其后随着钻头的不断深入和钻出,轴向力缓慢减小。而轴向低频振动钻削的轴向力是一个振荡上升的过程,这是由于轴向振动钻削间歇性的钻削特点,使得钻头与工件并非持续作用,在钻头接触工件的瞬间达到局部轴向力的峰值,而在钻头与工件分离时轴向力几乎降为零。同时,从图中可以看出,普通钻削轴向力的最大值是4687N,轴向低频振动钻削轴向力的最大值是2552N,相比于普通钻削,轴向力最大值降低了46%。

2.2.2钻削扭矩分析

在仿真时间1s时,分析两种不同加工方式的扭矩分布,结果如图7所示。扭矩的变化曲线与轴向力基本一致,普通钻削的最大扭矩可达2187N·mm,而轴向振动钻削的最大扭矩是592 N·mm,相比降低了73%。取稳定阶段(0.7~1.1s)的平均扭矩,普通钻削的平均扭矩是1749N·mm,而轴向振动钻削的平均扭矩是352N·mm,相比下降了80%。可见,轴向振动钻削能够显著降低GH4169高温合金的钻削扭矩,这对于提高加工效率和加工质量有着重要意义。

3结束语

(1)本文设计了一种振幅可调式轴向低频振动刀柄,其结构简单紧凑,应用和维护方便,振幅调整稳定可靠,无需添加额外激励装置,可直接安装于机床主轴上,不占用机床工作台空间。

(2)基于ABAQUS有限元软件,对比分析了GH4169高温合金在两种不同加工情况下,轴向力和钻削扭矩之间的差异,仿真结果表明,轴向低频振动钻削可以有效减小轴向力和钻削扭矩,进而改善钻削条件,提高孔加工质量。