城市多旋翼飞行汽车的对接锁紧装置设计

卢晓煜 林威

关键词:城市多旋翼飞行汽车;对接锁紧装置;有限元分析;动力学仿真

0引言

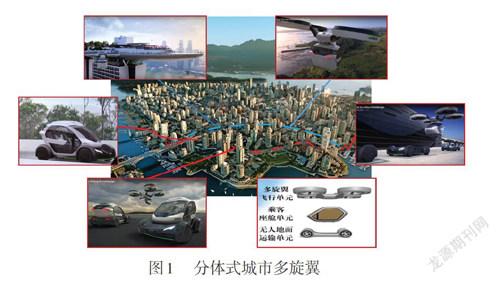

目前,城市交通拥挤、港口运输不便已经成为一种城市普遍的现状,城市分体式多旋翼飞行汽车的问世较好地缓解了这个现状,同时其各个单元间的关键对接技术在国内仍处于空白状态。分体式城市多旋翼如图1所示。目前,国外POPUP所研发的旋转自锁对接技术处于原理验证阶段,而国内此技术处于完全空白状态。因此,多旋翼各单元间对接装置的研发设计将成为一种未来的发展趋势。与此相关的技术包括:国内外研制的异体同构周边式对接技术和以AGI、ATI与RAD等美国公司为代表所研发的机械臂末端执行器的快换对接技术及OdysseyIIB AUV水下对接技术等。

本文所研究的对接装置是一种基于飞行单元与箱体单元间的快速对接、分离装置,第二部分是关于POP UP以及相关技术的背景总结及其优缺点对比;第三部分是结合任务性、功能性要求对整体工作原理设计与对接装置的结构设计、电机的选取及关键零部件的有限元分析;第四部分是整合锁紧装置的动力学验证;最后一部分则是对本设计的结论总结。

1对接装置

旋转自锁对接装置是目前用于城市多旋翼飞行汽车的对接、分离的现有技术,其通过上下两个卡扣的旋转来实现装置的锁紧、分离。此对接装置结构简单、轻量化程度高,但是其对接要求精度高、冗余度低致使可靠性不高。

根据表1所示的几种相关对接技术及其优缺点对比、分析,本文设计了一种用于飞行单元和箱体单元间的全新对接装置,满足可靠性高、空间占比小、冗余度高等功能性要求,且对接装置能够实现多次、快速的对接和分离。

2对接装置的方案设计

2.1指标性要求

对接装置的主要任务是实现飞行单元与箱体单元间的导引、捕获、定位、锁紧,同时应具备电、通讯接口,接口主要具备以下几个特点。

(1)可靠性:载人式的城市多旋翼,需要快速对接、分离,所以需要高可靠性。

(2)轻量化:质量越小,负载越小,飞行单元承重就比较小,飞行时长越长。

(3)小体积:不占用过多系统空间。

(4)冗余度:其中一个失效不影响整体对接状态。

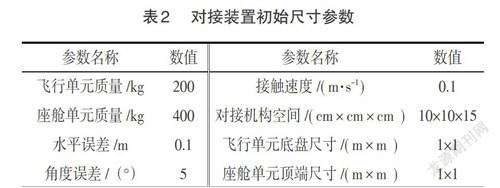

表2所示为整体对接装置的初始尺寸以及对接时产品本身所允许的误差。

2.2总体设计

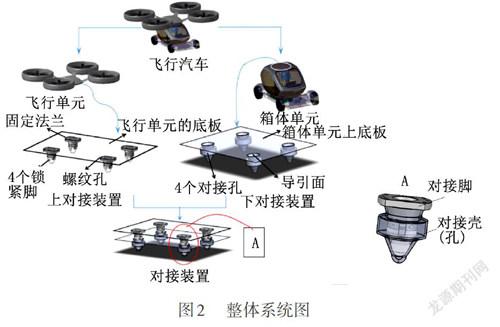

本文所设计的对接装置是一种用于飞行单元和箱体单元的对接锁紧装置,其整体的系统如图2所示。对于本文的研究内容,如果全部按照实际尺寸进行结构设计,工作量过于庞大,因此进行整体简化设计,并对整个锁紧装置进行原理验证。

飞行汽车由飞行单元(多旋翼)、对接锁紧装置、箱体部分(箱体单元与底座单元的结合,称行驶模态)组成。多旋翼的下底板与4个锁紧脚通过固定法兰采用螺栓进行固定,同时对接脚也作为多旋翼整体的支撑脚,用于其单独着陆。箱体部分的箱体顶端上底板与锁紧孔也通过法兰进行连接,同时也采用螺栓进行固定。当多旋翼通过导引装置捕获目标至预定范围后,上对接装置动力渐进式消失,4个对接脚与箱体单元的上对接底板互相接触;位置校正装置开始工作,保证对接脚与对接孔水平误差为0,角度误差小于或等于5°;锁紧装置由于重力作用沿着导引面下降,直至完全接触,锁紧指开始锁紧,电、通讯开始连接传输数据。本文仅对对接锁紧装置进行设计、研究。

2.3对接锁紧装置设计

2.3.1结构设计及原理

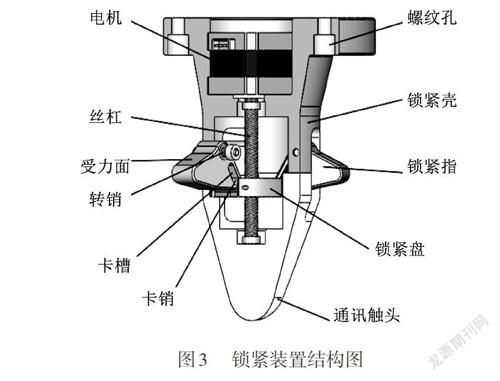

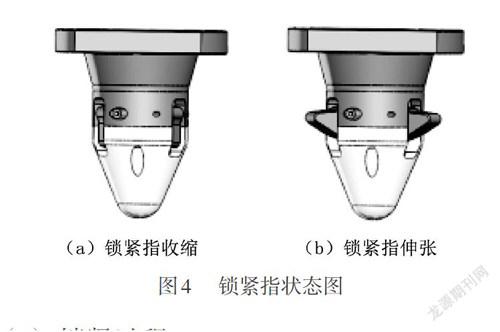

对接装置的工作过程分为锁紧和分离2个过程。锁紧过程分为锁紧指收缩、下降、伸张锁紧3个状态;分离过程分为锁紧指收缩、快速分离2个状态。锁紧装置的结构图如图3所示,锁紧指状态图如图4所示。

(1)锁紧过程

目標被导引、捕获至预定范围内,锁紧指处于初始(收缩)状态;整个锁紧装置因重力作用沿导引面下降至锁紧装置与锁紧孔完全接触,通讯、电触头完全接触;完全接触信号传至电机,电机启动驱动丝杠开始工作,丝杠的转动使其锁紧盘匀速向下移动,锁紧盘的移动带动卡销在卡槽中运动,通过转销推动锁紧指开始伸张,完成对接装置锁紧要求。至此,整个锁紧过程完成。

同时,在整个锁紧阶段,丝杠与锁紧盘通过螺纹连接,采用等距、较小螺距的丝杠螺纹,此应用可以保持整个锁紧过程的稳定,且较小螺距的螺纹升角小于螺旋副的当量摩擦角,极大地增加了整个对接装置的可靠性。

(2)分离过程

在完成对目标的对接任务完成后,通讯装置发出指令,电机开始反转。锁紧指的收缩过程为伸张过程的逆过程;整个上对接装置开始带动锁紧脚上升,当锁紧脚与锁紧孔完全分离时分离过程完成。至此,分离过程全部完成。

当电机反转,各个动作为锁紧指伸张的逆过程,直到回到初始位置,为下一次对接作好准备,且上对接装置的4个对接脚还可以用作于飞行单元的支撑。

2.3.2电机选取

步进电机是现阶段小型化控制模块普遍采用的动力装置,相比早期使用的三相异步电机等动力装置,步进电机在可靠性、成本、启停及反转响应等方面更有优势,而且近年来电机技术发展迅速,电机的功率类型越来越多、转速的范围越来越大,步进电机本身的特性(电机响应仅由数字输入脉冲确定)使其成为未来发展的一个趋势。

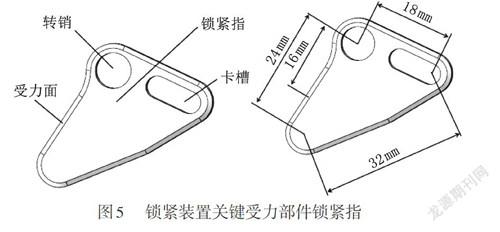

图5所示为对接锁紧的关键受力部件锁紧指,电机作为动力源,电机的选择主要根据受力件的负载大小来进行选择。本文依据对接锁紧装置整体的空间占比及飞行单元所需承担负载的需求选取42系列的丝杆伸出长度为80mm的步进电机,考虑到精度、锁紧圆盘的上、下移动距离(32mm),决定采用转速400r/min、导程2mm的42直线式滚珠丝杆步进电机,然后通过求静转距确定选取的型号。

通过查取42系列直线式丝杆步进电机的相关参数,根据静转矩的不同选取不同的机身长,从而确定其电机型号。因此,本论文选取机身长为44mm、型号为42BYGH442直线式丝杆步进电机。

3锁紧指的有限元分析及锁紧装置的动力学仿真

3.1单元类型及材料参数选取

结合指标性要求与经济成本原则,本文决定采用AL6061铝合金材料,该材料具有的相关参数如表3所示。该材料在保证强度的情况下,因其轻盈的特点可以极大地减少飞行单元的负载,从而确保多旋翼的空中飞行工作时长;焊接性能优良且本身属于常见的非标材料之一能够极大地减少制造成本;耐腐蚀性好,经过冷处理后的硬度可达HB150,可以保证在多次锁紧、分离中减少磨损。因此,本文的锁紧装置决定采用AL6061材料。

对接锁紧装置的快速对接、分离、锁紧过程是通过锁紧指与锁紧壳的连接来实现的锁紧指及锁紧壳为其主要受力件,考虑到锁紧指为主运动件,因此,本文仅对关键零部件锁紧指进行有限元分析。本文通过Solidworks软件对主受力件锁紧指进行三维实体建模,通过x_t格式导人到有限元分析软件AN-SYS Workbench中,选用8节点的SOLIDl85实体单元来定义,确保单元具有超弹性、应力钢化、蠕变、大变形和大应变的能力。

3.2网格划分及边界条件

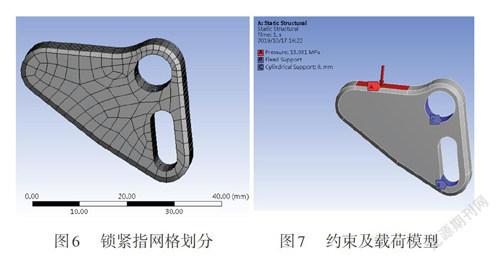

3.2.1网格划分

锁紧指的实体单元形状取六面体,对单元进行网格划分,将整个实体划分成最小单元,且各个单元间具有公共节点。整个锁紧指划分为5441个节点,980个单元,如图6所示。

3.2.2边界条件

根据对接锁紧件的工况,在锁紧指的转销处定义旋转约束,仅保留ROXZ方向的转动自由度。考虑受力工况下,卡销处于卡槽最下端,本文仅考虑锁紧指本身强度特性,因此对锁紧指卡槽的最小端处定于全约束。

因对接锁紧装置需要负载整个箱体以及乘客的质量400kg,整个对接装置所负载的工作阻力是4000N,每个对接脚(锁紧装置)的工作阻力为1000N,即每个锁紧指对应的工作阻力为333.3N(已知工作阻力333.3 N和初始受力面面积0.025776m2,根据压强公式P=f/s可得受力面所受的初始面压力为12930.6Pa),即每个锁紧指所受的面压力载荷是12930.6Pa。得到的载荷和约束模型如图7所示。

3.3有限元结果分析

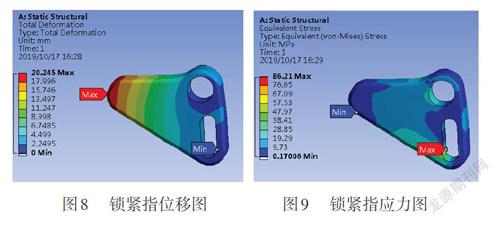

锁紧指作为锁紧装置的主要受力件,其力学性能影响整个锁紧装置的工作。本章基于ANSYS Work-bench软件对锁紧指进行有限元分析,从而确定锁紧指的相关尺寸参数,分析得到的关键零部件锁紧指的应力和位移如图8~9所示。

由图可以看出,当受力面受到12930.6Pa的面压力时,最大等效应力为86.21MPa,位于锁紧指与锁紧盘联接的边缘处。可见,对于主要受力件锁紧指,当受力面负载对应的面压力的工况下,通过力矩平衡原理可知受力件的卡销至卡槽的最下端时的卡槽边缘是主要的承载部位,主要用于锁紧装置中锁紧指与锁紧壳的锁紧。锁紧指材料为铝合金AL6160,最大等效应力小于材料的屈服极限,且卡销与卡槽连接处的抗拉强度小于材料的抗拉强度极限,因此,受力件锁紧指满足材料的屈服强度和抗拉强度要求,处于安全范围内且偏于安全。位移最大值20.245mm位于受力面的左边缘倒角处。可知,在受力面负载对应的面压力的工况下,受力件锁紧指的受力面的边缘处会出现较小的下移,此位移不影響整个对接锁紧装置的稳定性及可靠性。因此,此对接锁紧装置的选用材料满足此设计要求,可实现受力件锁紧指与锁紧壳的稳定、可靠连接。

3.4锁紧装置的动力学仿真分析验证

将对接装置的锁紧、分离过程利用Solidworks软件进行仿真,验证其对接、分离过程的可行性。给定初始条件:锁紧装置偏移垂线较小角度5°,水平误差不考虑(通过系统中位置校正装置消除),引力加速度数值等于重力加速度9.8m/s2,方向竖直向下,定义锁紧装置与锁紧壳内表面实体接触。仿真开始时,锁紧装置的锁紧脚在初始条件下由于重力作用沿导引面匀速向下移动,直至锁紧装置与锁紧孔完全接触,锁紧装置电机开始驱动,通过锁紧指的收缩、伸张实现锁紧脚与锁紧孔的锁紧。其分离过程是其锁紧过程的逆过程。截取整个过程的几个关键状态如图10所示。

由图可知,锁紧装置在给定的初始条件下,对接脚与对接孔能实现精确对接和分离。同时通过导引面的设计、导向作用减少了对接过程中所产生的撞击,且其导向面的设计有效减少了分离过程中可能出现的卡死现象。

4结束语

本文结合POPUP旋转对接技术及国内外相关对接技术,设计了一种满足指标性、功能性要求的对接锁紧装置。以三维实体模型为基础,介绍了整体结构的工作原理和工作过程,描述了电机的选取及材料选取的过程,通过对装置关键零部件的有限元分析确定了整个装置的相关尺寸,确保其屈服强度极限和抗拉强度极限满足材料属性要求。除此之外,本文对对接锁紧装置进行了动力学仿真,验证了设计的可实现性。结果表明,此对接锁紧装置的可靠性得到了提高,要求精度满足了设计需求,允许了存在的水平误差及角度误差,轻量化、空间占比、冗余度等综合性要求也得到了提高,说明了本设计的可行性及有效性。此外,本研究为锁紧、分离装置原理样机的加工提供了可靠的理论依据,同时也为该装置的后续相关研究提供了重要的依据。