基于速度最优的码垛机器人轨迹规划算法

霍天龙 张博

关键词:机器人;路径规划;速度最优;算法

0引言

随着劳动力成本的增加,各类工业机器人越来越多地应用于自动化流水线中。其中码垛机器人凭借其结构简单、动作快速灵活、故障率低等优点广泛应用于物品的搬运、拆垛、分类码垛中。在搬运码垛领域,人们追求的是高速、高效地完成物品的堆叠码放。然而在机器人码垛的实际应用中,绝大部分案例都是采用示教起始点、中间点及目标点的编程方式,几乎没有嵌入路径规划算法,导致机器人没有全部发挥其优势,运行效率低下。针对此问题,本文以码垛速度最优为目标,提出了一套应用于ABB IRB460机器人的轨迹规划算法。

1机器人码垛机

1.1系统结构组成

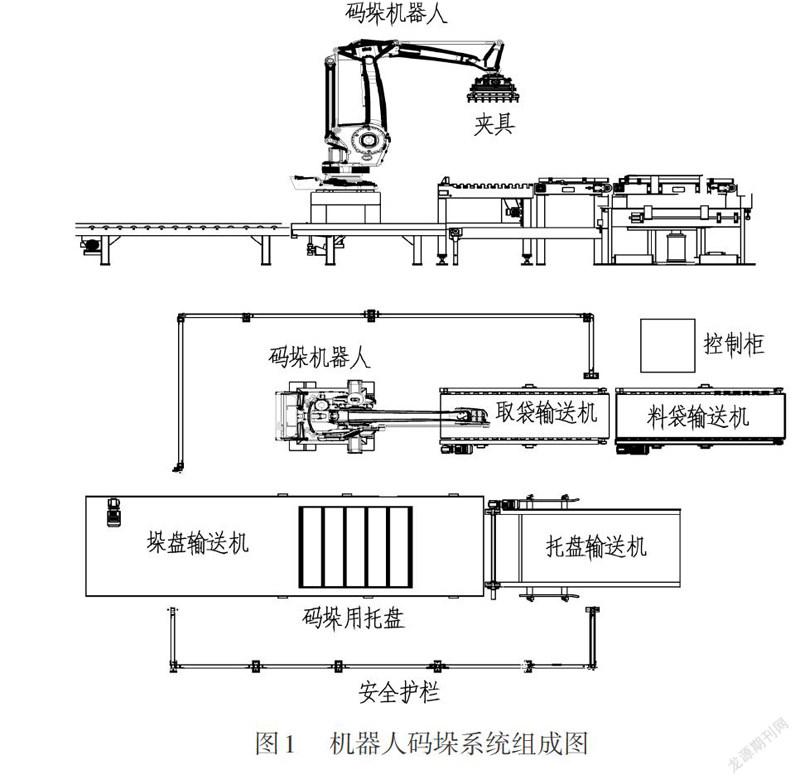

以料袋码垛为例,机器人码垛生产线的核心设备主要由料袋输送机、取袋输送机、托盘输送机、垛盘输送机、码垛机器人以及料袋夹具等组成。包装完成的料袋经由料袋输送机抵达取袋输送机,机器人从取袋输送机处抓取料袋并运动至垛盘输送机上方的托盘处,触发夹具打开,放下料袋后返回初始位,再进行下一次的抓取码放过程。系统组成结构如图1所示。

1.2机器人码垛路径

如图2所示,目前市面上大多数机器人码垛机的码垛运动路径为从点P1至点P5。即机器人收到抓袋信号后,从Home点(一般为机器人的零点)运行至料袋抓取位置点P1进行料袋抓取,提升至一定高度到达抓取提升位置点P2,再经过中间位置点P3运行到目标点上方位置点P4,最后运行至码垛目标位置点P5,触发机器人夹具放下料袋,然后再沿原路径返回至点P2,当有料袋再次到达时,机器人从点B直接运行至点P1进行料袋的抓取码垛,当没有料袋达到时,机器人则在点P2等待。

2轨迹规划算法

为解决此问题,本文提出了一套应用于码垛工艺下的轨迹规划算法。把该算法嵌入到机器人程序中,只需要示教抓取位置点P1和目标位置点P5。对于码垛工艺,奇数层和偶数层编组方式不同,故需要分别设定奇数层和偶数层的点P5。以偶数层为例,设定好点P5后,可按照文献[9]的方法自动算出该层的其他碼垛点,奇数层同理。

点P1为抓取提升位置,设置点P3的目的是使机器人避开与取袋输送机侧边的干涉,点P2除在z轴方向上比点P1有所增加外,姿态和点P1相同。点P1为人工示教点。自动计算点P2的方法为,把机器人在点P1的姿态赋值给点P2,即:

其中,th为应用案例中实际的料袋厚度;c为调整系数,主要依据机器人运动过程中与取袋输送机之间干涉情况设定,一般设为1~2之间。

点P4为目标点上方位置,设置点P4的目的是防止机器人夹具和料垛间产生刮碰,点P4姿态和点P5相同,只是在z轴方向上数值有所增加。点P4的计算原理和点P2类似,在此不做详述。

考虑本应用为码垛工艺,所以点P3的纵坐标应略高于点P4,本设计中取点P3的纵坐标为:

3仿真与应用

3.1系统仿真

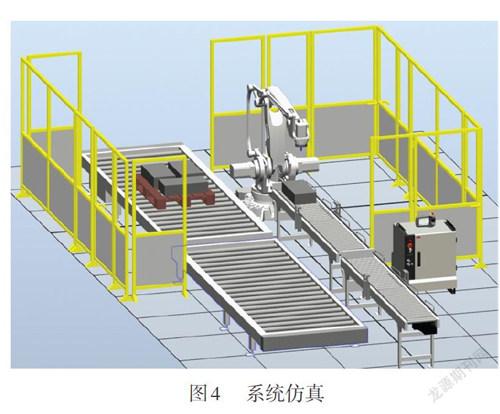

使用RobotStudio软件创建IRB460机器人、取袋输送机、垛盘输送机等,如图4所示。

把上述算法嵌入到IRB460机器人程序中,通过示教料袋抓取位置,码垛位置后,即可自动计算出码垛过程中所经过的抓取提升位置,中间位置,目标点上方位置。其中机器人从抓取提升位置运动至目标点上方位置使用MoveC指令。设定夹具抓取料袋时间为0.1s,放下料袋时间为0.1s。垛型按照每层5袋、共10层设定,通过仿真测得机器人1h内可完成1151次循环。为进一步提高速度,把机器人由点P2运行至点P1抓取物料的运动指令由MoveL改成TriggL,即还未到达抓取位置P1时,提前关闭夹具;由点P4运行至点P5进行码放物料亦同理修改,最终测得机器人在1h内可完成1228次循环。

3.2工程应用

为进一步验证算法的可行性,把本文的算法应用到工程实际中,图5所示为某化工厂的机器人码垛机设备。把仿真程序的编程方法应用到本案例中,调试好机器人周边设备的运行节拍,在保证物料供应充足的前提下运行机器人码垛机并记录数据,测得机器人的最终运行速度为1206袋/h。远高于市面上机器人的运行速度。

4结束语

本文提出了一种基于速度最优的码垛机器人轨迹规划算法。该方法省去了常规码垛机需要示教大量中间位置点的麻烦,有效避免因经验不足导致示教点出现死点情况,而且提高了码垛机器人的工作效率。仿真和实际应用均验证了提出方法的有效性和可行性。