基于S7-200PLC恒压供水控制系统设计

刘金茂 李文 唐雅媛 夏余平 高鹏

关键词:恒压供水;反馈控制系统;PLC;MCGS

0引言

恒压供水系统可以采用恒速泵加压、液力耦合器和电池滑差离合器调速、变频等技术进行控制,但是传统的控制方法效率低、智能程度低,而PLC变频技术集成了现代控制技术、电气技术以及变频技术为一体。采用该技术可以大大提高供水系统的稳定性,同时又能达到节能的目的。

本文针对恒压供水系统的特点,结合过程反馈控制原理,设计了基于MCGS设计系统的组态监控程序和PLC为核心的电气控制体系。实现了供水系统的智能控制,节省了大批的人力成本。

1恒压供水系统工艺流程

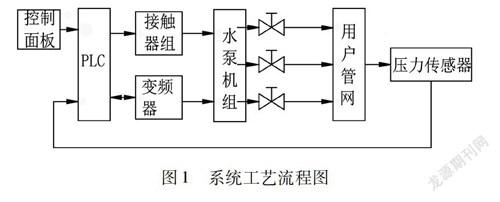

图1所示为该系统的工艺流程过程,从流程图可以发现本系统硬件主要有:控制面板(操作台),1台PLC,1组接触器,1台变频器,3台水泵,1组压力传感器以及些许辅助部件。为了维修和调节水量方便通常在水泵出口处均会装设一个手动阀门,其中系统中的3台水泵通常是进行不同功率的工作从而达到恒压的作用,管路中的压力传感器(一般采用电阻传感器或者压力变送器)将系统中的压力值传输至数据处理中心进行数据处理,通过变频器的输出将不同信号传输至水泵,从而达到水泵的无极调速或稳定调压的效果。

该恒压供水系统是由控制系统、执行系统、信号反馈系统、人机交互系统、报警系统组成。其中执行系统由水泵和管网组成;信号反馈系统由水压信号检测和报警信号检测组成;控制系统则由供水控制系统、电控部分和变频器等组成;人机交互系统使用的是MCGS人机交互系统实现;报警装置由各种故障预警系统组成,如:水压预警、电流预警等。

2系统工作过程

系统的接线图如图2所示,当空气开关合上时,供水系统的电源接通并投入使用,此时需要人为选择需要系统进行自动或者手动运行,并将相应开关置于对应位置,例如将系统置于自动运行情况,此时PLC程序会自动将QF1开关接通,并将信号输出至变频器,启动相应的水泵。启动后,信号反馈系统将系统的压力实际值与压力设定值进行比较,并进行PID调节,将调节后的信号输出至变频器控制水泵的流量,从而实现压力的恒压控制。当变频器的运行频率达到上限值后,系统无法维持恒定压力后,PLC将根据系统压力适时的启动第2台泵,此时第一台泵将处于工频运行,同时PLC此时将对反馈系统进行分析、计算、判断并通过PID运算进一步控制变频的运行频率,促使系统中的压力保持在压力设定的上下极限范围内,达到供水系统的恒压供水。在這个系统的工作过程中有两个过程,增泵工作过程和减泵工作过程。

增泵工作过程:本文的增泵顺序假设为1号泵、2号泵、3号泵,最开始系统工作是假设首先工作的是1号泵,该泵在PLC控制下由变频器输出上限频率启动1号泵,当系统中的实际压力值低于系统设定压力值时,经过PLC的PID运行后指令变频器升高输出频率,水泵将提高流量输出增高系统压力,反之则降低流量降低压力。但变频器的频率输出已达上限后系统压力仍然未达预期,此时则要求系统进入一个增泵的过程,此时PLC逻辑控制下会将变频器与1号泵间的连接断开,并将1号泵工作情况切至工频状态,将2号泵与变频器相连,促使2号泵进入调频状态,之后的工作状态和1号泵调频一样。当然如果2号泵的投入仍然达不到要求,则将3号泵启动,过程参照上述增泵过程。

减泵工作过程:假定减泵顺序依次为3号泵、2号泵、1号泵。当系统3个水泵均处于工作状态时,1号泵和2号泵工频运行,3号泵处于变频输出,此时系统压力大于系统压力设定值时,PLC经过PID运算,将变频器频率降低,当频率降低到变频器频率下限值时,将使3好泵处于停机状态,此时如果实际压力值仍然高于设定值,此时PLC逻辑控制下将使变频器切断与3号泵的连接转而控制2号泵,以此类推直至系统压力值处于设定压力值,此过程即为减泵过程。

3硬件配置及控制程序

3.1PID程序设计

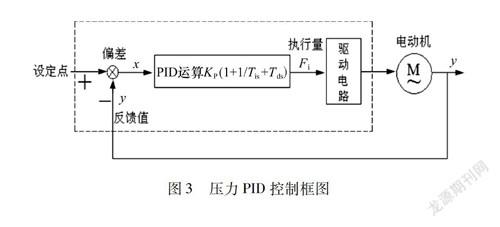

此次系统设计中加入了PID的反馈控制系统,即利用I动作消除偏差作用和用D动作抑制振荡作用,再结合P动作就构成了PID控制,其控制原理如图3所示。

此次使用软件型控制形式,PID算法在可编程控制器PLC上实现。

3.2程序设计

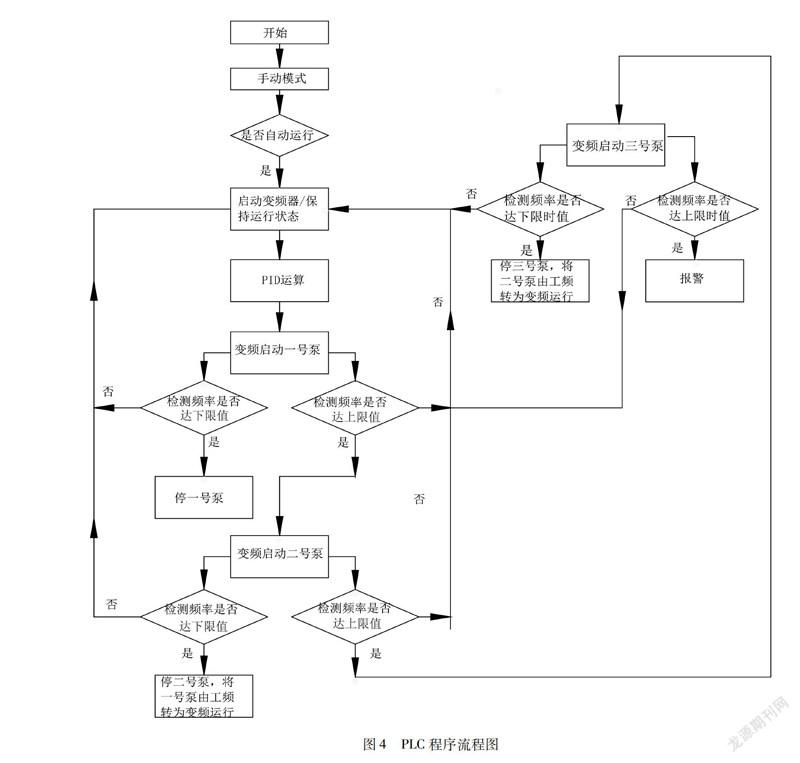

该系统PLC主要控制的是水泵的工频及变频的转换以及变频器频率输出的具体数字。其程序流程图如图4所示。

在系统开机后,系统会自动检测当前状态是手动模式或者自动模式(手动模式和自动模式主要是有操作人员手动进行切换),如果处于手动模式则PLC将执行预先输入的手动模式程序,如果是自动模式则系统进入自动执行程序。通常是执行自动程序,手动模式一般只在系统出错或检修时启动。

在自动运行程序中主要作用是当PID运算后将信号传输至变频器,变频器根据情况输出具体频率,当频率达到上限值时,执行增泵程序,当频率达到下限值时,执行减泵程序。若没有接受到其他信号则保持不变继续运行。

程序中使用的元器件及其功能如图5所示。

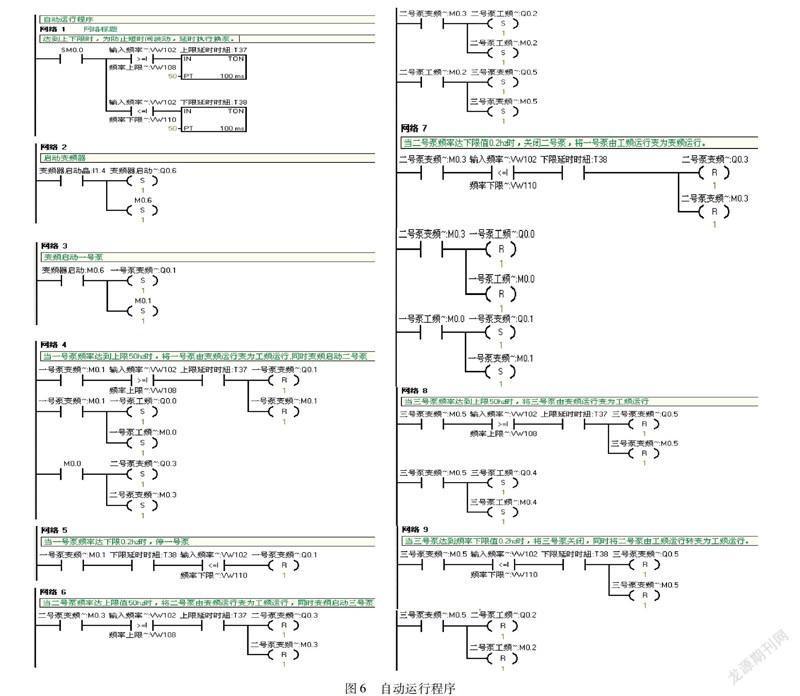

本文对程序设计只列取自动部分的程序进行说明,如图6所示。

3.3人机交互设计

本系统使用的是基于MCGS设计系统的一种人机交互模式。人机交互模式首先应该建立工程界面,此次的工程界面建立的是变频恒压供水系统;接着定义数据库,该数据库是为了和数;据中心进行交换从而获得实时数据编辑画面,选中系统窗口图标并点中“动画组态”,进入动画组态窗口,开始编辑画面;动画设置,是将动画与数据库变量建立联系,当数据库变量发生改变时动画就可以表现出来。即当系统中的压力发生变化时,动画可以适时显示;曲线显示,对实时监控的数据进行曲线绘制,从而能更好判断其具体走向趋势有利于后期控制;设备连接,通过将动画界面中的对象连接到具体的设备通讯口中,既可以得到具体的数据参数也可以通过动画直观显示出来。具体设计后的效果图如图7所示。

以上是本系统的硬件、PID、程序设计及MCGS人机交互界面的设计情况,通过该系统可以实现恒压供水系统的变频智能控制。

4结束语

本文采用西门子PLC为现场控制器,实现了恒压供水系统的变频智能控制,运行结果表明,通过PLC进行PID调节,根据实际情况将系统所需压力值输入本系统中,系统中的PLC将根据实际压力值与设定压力值的偏差进行PID运算调整水泵的流量及水泵的数量,实现恒压供水,使供给水泵始终在高效率下运行,在启动时压力波动小,在可控制在给定值范围内波动。本文同时采用的基于MCGS设计系统的模拟组态画面能保证操作人员对恒压供水系统的连续运作进行实时监控。