悬臂式掘进机记忆截割及自动截割控制方法研究

杨士伟

关键词:悬臂式掘进机;记忆截割;自动截割;断面轮廓

0引言

在采煤机的煤矿现场应用中已经实现了记忆截割控制,而悬臂式掘进机由于构造复杂,其控制方式无法借鉴采煤机的形式,因此还没有实现记忆截割。本文以悬臂式掘进机记忆截割及自动截割为研究对象,通过系统研究,提出以人工截割为基础学习路径,控制掘进机对人工掘进过程进行学习记忆,实现自动截割控制。利用该系统进行人工截割时可保证截割头在边界范围内,在巷道地质条件满足自动截割的条件下,可以控制悬臂式掘进机按照任意指定路径开展截割以及刷帮工作。

1自动截割方式亟需解决的问题

1.1截割工序的局限性

在进行悬臂式掘进机截割工序的确认时,需要综合各类条件,包括煤层赋存情况、煤矿巷道几何形状、巷道顶板以及巷道壁的基本情况、夹矸分布、煤层物理参数、现场条件、瓦斯含量以及含水率等综合数据。

对于自动截割作业,需要在开展作业之前制定具体的截割工序,确认自上而下或者自下而上的方式,在完成设计之后,需要按照制定的工序严格执行。在实际巷道状况较理想的条件下,截割过程可以实现较好的效果。但是对于地质条件复杂的煤矿,当煤层出现地质变化的情况时,需要对截割过程重新制定截割程序,继续完成自动截割,从而产生一定的作业延误。

1.2质较软的巷道截割效率低

悬臂式掘进机在进行巷道掘进过程中,需要进入地面以下一定距离,之后在横向或者垂直方向进行摆动,为了实现截割控制过程的简化,一般按照路径类型进行截割断面作业。对于自动截割的步距设置需要根据截割地质的情况进行设定,步距的大小可以对多种因素产生影响,主要包括生产效率、截割头载荷、系统整体运行稳定性等。在运行步距发生增大情况时,截割头所承受的工作载荷有所提高,并且伴随着效率下降。

2井下巷道任意断面自动截割理论分析

2.1巷道断面轮廓

在对井下巷道进行截割过程中,为了实现对不同形状断面截割的自动控制,本文通过断面轮廓进行分析,断面轮廓是对截割过程所形成的边界点集合进行定义的。对于矩形、梯形等形状的断面来说,通常可以利用离散的边界点对其进行形状定义,通过这些边界点对截割头作业进行控制,保证巷道的控制精准度。

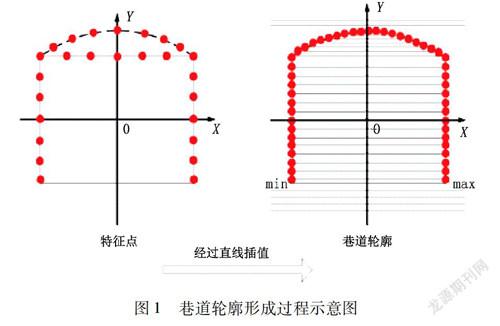

针对巷道的具体形状,首先设定固定的特征点,之后利用曲线拟合形成一系列断面边界点位置。图1所示为边界轮廓形成过程示意图。具体的形成步骤可以通过如下过程进行描述:在巷道轮廓图形上取任意3个特征点,确定出横坐标范围以及纵坐标范围按照式(1)对其需要的插入点数进行计算,之后利用式(2)作出差值运算,达到需要的横纵坐标。之后按照上述方式进行多次计算,得出全部边界点横纵坐标。

2.2掘进机任意巷道断面自动截割成形控制研究

在井下巷道截割作业时,为了实现对悬臂式掘进机在水平以及垂直方向的运动控制,需要结合运动过程对不同的油缸进行控制。在实现自动截割作业时,需要通过编程实现对升降以及回转顺序的控制,最終按照巷道轮廓实现精准截割,获得设计的理想断面。

在制定完成断面基本轮廓基础上,需要针对不同油缸执行工作指令,并且按照计算得出的流量控制对应的阀口开合度,通过对各阀口的开合角度进行调节,使截割臂在水平或者垂直方向进行作业。通过位置传感器对回转、升降过程进行实时检测,从而计算出截割头所处的位置,通过与事先制定的边界坐标进行对照,实现对截割过程的闭环控制,当判断出超过边界坐标时控制对应的油缸停止工作,并进入下一步骤截割工作。

在自动截割控制过程中可以按照任意起点开始截割,从而不必制定实现的起始点位置,也就避免了截割过程需要重新回归原位进行作业的步骤;在完成截割之后,通过回转升降联合动作,控制截割头回归起始位置,使整体自动截割效率得到提升。

2.3任意巷道断面自动刷帮控制设计

在进行巷道截割自动控制过程中,如果截割过程步距小于截割头半径,那么可以实现较高的截割精度,同时需要完成较多步的截割过程,导致截割效率低下;如果步距尺寸在截割头半径与直径范围内,对于截割效率具有很大的提升效果,而与此同时会产生一定的粗糙度影响,在此情况下通常会产生截割误差a,53.6mm

在截割作业中,如果需要满足断面误差不大于10cm,根据计算得出系统需要的步距应在529mm以内。基于以上原因,通过利用自动刷帮,控制悬臂掘进机在作业过程自动修正,达到减小误差、提高进尺效率的效果。

本文为了简化控制过程,采用由上向下的方向对巷道进行刷帮。在对常规的矩形以及梯形巷道进行刷帮时其路径基本一致。而对于形状为半圆形的巷道顶面,自动截割无法达到巷道平整度要求,因此需要对其进行再次刷帮。通过以上路径设计对自动截割无法达成的误差要求实行重点作业,同时为了实现路径简洁化,对于其他路径采用斜线截割,可以根据实际情况进行适当修正。

3煤巷掘进记忆截割控制方法

3.1掘进机记忆截割控制方案

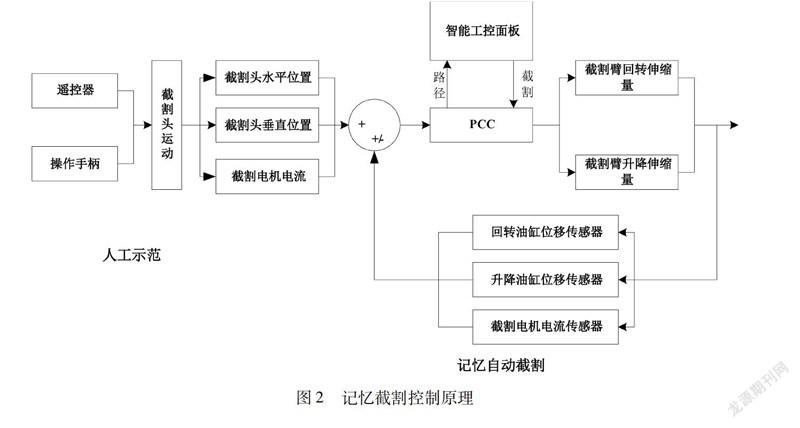

图2所示为本文采用的悬臂掘进机截割记忆控制原理图。在进行人工示范阶段,需要操作人员根据现场状况结合经验完成一组示范截割断面,并对示范截割过程主要的系统运行参数作出详细记录,主要包括位置坐标、运行电流等信息。将信息通过控制中心记录并进行存储,形成学习数据,并对数据完成拟合,在后续记忆截割过程中按照记忆路径进行作业,同时完成优化过程,制定最终的记忆自动截割路径,按照记忆路径形成对回转、升降油缸的控制指令,完成自动截割。同时回转、升降以及电机电流传感器检测数据返回控制面板,进而实现闭环控制。

在进行记忆自动截割作业过程中,控制系统对掘进控制过程进行优化,从而实现基本断面截割路径,在对巷道进行水平方向截割作业时,需要对系统回转油缸进行控制,当需要进行垂直或者斜线截割时,控制系统同时控制回转、升降油缸动作,根据截割路径的距离对阀口进行开合度控制,继而进行反复运动。

3.2掘进机记忆截割主要技术实现

(1)人工路径数据采集技术

为了为自动记忆截割的控制过程提供基本参考信息,首先需要完成人工截割过程并进行信息记录,在操作人员对掘进机进行控制使掘进机完成截割步骤转向的过程中,会存在一定的运行停滞,也就是对两组油缸阀口进行同时闭合的时候,需要对停滞位置坐标进行记录,直到整个示范路径截割完成。

(2)路径的存储及读写技术

在进行人工示范路径的数据存储时,需要将关键路径位置按照悬臂掘进机回转、升降油缸的伸缩量,按照截割头进行空间坐标的确定,通过数组形式确定采集的每一个关键点的坐标数据。

(3)记忆自动截割技术

完成人工示范截割之后,在记忆自动截割过程中,需要按照断面自动截割以及自动刷帮控制程序执行,按照人工示范路径为基础数据进行路径优化,对悬臂掘进机进行水平控制时,是通过对回转油缸的控制来实现的;而当需要控制掘进机进行垂直或者斜向运行时,就需要控制执行自动刷帮操作,同时完成对不同油缸的动作控制,以截割距离为依据实现阀口开合度的大小控制,进行反复截割过程。

4结束语

本文通过对悬臂式截割机进行自动、记忆截割控制研究,可以实现巷道掘进作业过程针对复杂地质条件自动调节,同时可以实现掘进过程按照设定的掘进边界进行作业,以人工截割路径为参考,通过油缸阀口控制程序、巷道边界点控制实现自动截割以及记忆截割过程。按照本文设计方案进行现场应用结果发现,执行自动记忆截割过程能够实现截割边界误差满足10cm范围内。通过本文研究能够提升巷道掘进作业的工作效率,为煤矿现场提供可靠的掘进控制。