2000t大型液压机泵站节能降噪改造

杨超华 张奕

关键词:液压机;液压系统;节能;改造;泵站

0引言

大型液压机是大型锻件所需的重要锻造设备,我国在大型自由锻造液压机技术方面起步较晚,制约了我国在冶金、化工、电力、船舶、航空航天等领域的发展。近年来,锻件生产企业逐渐将其工作目标转向大型液压机,国内形成了一轮建设大型自由锻件和模锻件项目的大潮,笔者参与了十几台大型液压机项目的设计和改造,对泵站的总体布置、结构改进、液压系统改造等方面有较深入的了解,现就其中一套2000t大型压力机泵站的改进方案进行论述,供业内同行参考。

该液压机泵站是借鉴国外技术,在国内进行改造设计的,在加工制造过程中,受到制造成本、加工能力等因素的影响,其机械结构和液压系统并不完善,其不良表现主要有:动力源效率低下,能耗损失大,液压油温升比较明显,工作时振动、噪声特别大,设备故障率较高等。

1液压泵站存在的问题及原因分析

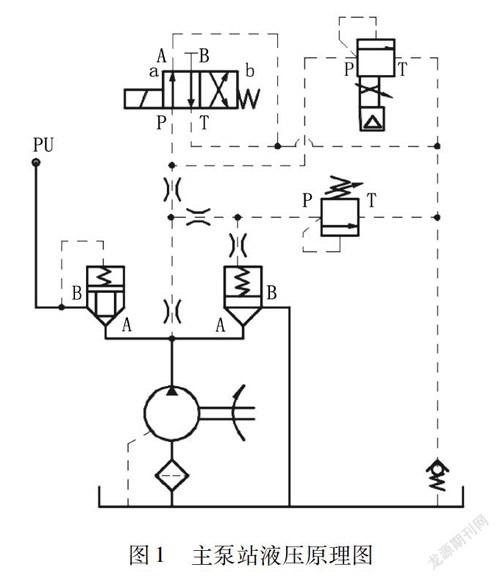

(1)动力源与负载特性不匹配、系统能耗损失大、油温高。该泵站采用斜轴式柱塞泵向系统供油,如图1所示。定量泵供油方案虽然结构简单,前期采购成本低,但后期使用过程中缺点也很明显:一是要保持恒压供油的状态,系统必然要设置溢流阀溢流,造成溢流功率损耗,特别是在低速执行阶段尤其明显;二是柱塞泵供油存在一定的流量脉动和压力脉动,如果管路中不安装蓄能器,比例阀的供油压力脉动将进一步影响到闭环同步控制的精度。

为满足快节奏生产工序的要求,系统所使用的定量泵排量较大,但远远超过了其他工序的需要,造成了动力源能量供给与负载阶段性不相匹配的情况。当设备处于轻载状态时,能量将供过于求,产生压力过剩和流量过剩,造成了不必要的流量损失和泵本身的高成本。所以要提高液压系统的传动效率就要想办法使其输入输出设备进行动态匹配,尽可能地避免或减小流量和压力损失。

(2)运行不稳定,联轴器易断轴,工作时噪声大。原液压机泵站电机组是直接固定在机座上的,这使液压泵主轴与电机主轴难以达到较高的同轴度要求,增加了设备运行时的不稳定因素,极易造成联轴器、梅花垫损坏甚至出现油泵断轴的情况;另外电机与底座之问没有设置振动缓冲装置,造成设备运行时噪声大,工作环境差。

2采取的改进措施

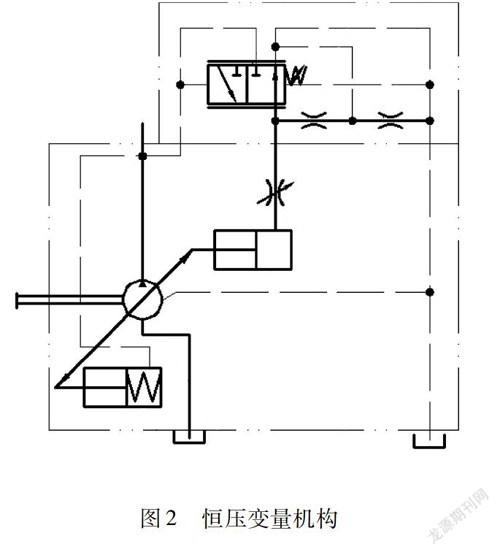

通过观察液压机泵站的工作状况,决定采用恒压变量泵代替原来的定量泵。恒压变量泵的流量与泵转速、排量成正比,通过调节斜盘位置来改变流量。改造后的油泵带有恒压控制,如图2所示,在恒压控制机构作用下,液压系统中的压力保持恒定,泵仅供给执行元件所需的油量。当恒压变量泵的压力达到调压阀设定压力时,伺服缸驱动联杆推动油泵斜盘,减小油泵排量,达到节能目的;当油路压力降低时,油泵斜盘改变角度,增大排量。

不论设备处于快进、工进,还是处于待机状态,恒压变量泵相对于定量泵都没有多余的流量从溢流阀溢流,这样不仅减少了流量损失,还避免了溢流产生的液压油温升问题,与定量泵相比,其消除了溢流阀功率损失,有明显的节能效果。大型液压泵站改进之后,效果更明显,投入产出比更优,下面以型号YW32-2000T液压机为例来介绍其系统改造实施过程。

2.1泵源的选型与计算

在选择液压泵时应综合考虑液压泵的成本、效率及其他各项性能,本次泵站改造从工作参数、效率、使用寿命等几个角度综合考虑仍然沿用轴向柱塞泵。该类型的液压泵常用压力介于20-40MPa,一般排量为10~1000 mL/r,驱动功率可达500kW以上,总效率可达到90%以上,寿命可达3×10h左右。

首先确定液压泵的最大工作压力。考虑到原设备生产能力基本满足生产需要,为了简化过程,降低原设备的改造难度,节约成本,本次改造维持原有的生产能力不变。

然后确定液压泵的流量Q。压力机由两组活塞油缸进行驱动,由两台电机分别独立驱动,已知缸径,J=660mm、活塞杆直径d=600mm。活塞缸无杆腔作用面积:

2.2蓄能器的选型与计算

系統闭环控制的稳定性和精度受到恒压油源品质的影响,为了改善恒压油源品质,在插装式方向阀后面加装一个蓄能器,用来吸收液压泵的脉动压力、减小冲击现象。

考虑蓄能器一定的容积余量,并参照蓄能器的规格参数,选择公称容积为3L的蓄能器,并与主管路相连。

2.3油泵电机组辅件选型及改造

考虑到之前的主泵站工作时振动、噪声太大,决定对油泵电机组辅件进行改造,主要包括加装电机缓冲底座、钟形罩等。

电机底座改造如图3所示。

电机机座与液压站基础平台之问安装了橡胶减震器,有效减少了电机组运行时产生的噪声,同时延长了机械设备的使用寿命。橡胶减震器以特种橡胶作为吸震介质,具有较高的强度,经实际使用,效果良好。

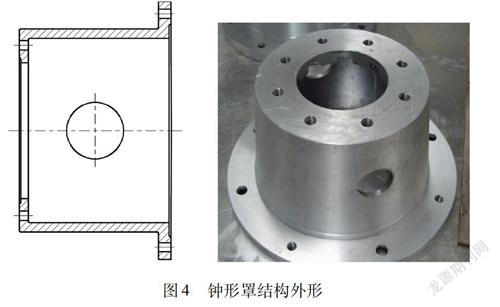

油泵与电机轴的同轴度很大程度上影响到设备运行的平稳性,油泵原有的底座联接方式难以保证同轴度,且装调过程中费时费力,根据设备运行特性,通过钟形罩将油泵固定在电机轴端面上,选用的钟形罩如图4所示。安装后油泵轴与电机轴能够自动对中同时又有较高的强度,保证了设备平稳和可靠运行。

改造后,主泵排量由原来的125mL/r降到100mL/r,电机驱动功率由原来的100kW降到70kW,在不降低生产线生产能力的情况下,使设备的供油系统实现了节能。改造后的液压泵站如图5所示。

3结束语

经过实际安装调试,能够满足生产线的生产节奏。改进后的液压机泵站基本解决了原设备能耗高、震动明显、噪声大等问题,为锻压企业改善了车间噪声环境、减少了能源消耗、节约了电费开支、降低了部分部件更换周期、带来了较大的经济效益和社会效益,主要表现在以下几方面。

(1)液压系统泵站无异常噪声或震动、输出的压力稳定,与改造前相比,由于使用了橡胶减震器和钟形罩,泵站工作时的噪声明显下降。经实际测定,噪声由原来100dB降至80dB左右,大大改善了工人们工作时的噪声环境。

(2)由于电机组振动减弱、稳定性增加,电机组与基座之间以及各部件之间的固定螺栓因震动而松动的现象大为减弱。联轴器、梅花垫损坏甚至油泵断轴的问题大为缓解,延长了其使用寿命。

(3)改造后的液压泵站由于没有溢流功率损失,在保持原有生产能力不变的前提下,液压泵站生产过程中油箱中油液温度由原来的60℃降至50℃,较改造之前下降了10℃左右。改善了油液工作环境,降低了能耗,也降低了对油箱冷却装置的要求。

(4)改造后的泵站由于采用了恒压变量泵,增加了蓄能器,主泵排量和驱动电机功率大为降低,在满足生产线生产节奏的情况下,使设备的供油系统实现了较大幅度的节能。由于设备属于大型设备,改造后,单台设备一年节约的电费近5万元。