基于前脸精度归零思路的车身结构优化

李明 张少雄 王小海 程琴荣 王志丹

关键词:前端模块;功能尺寸;感知质量;尺寸链

0引言

随着消费行为的多样化发展,用户审美的感觉及对造型的关注度正在加大,高档、精湛、时代感等由造型所表现出来的形象和标记成为选购的重要因素。汽车造型的多样性及精致感对汽车制造精度有了更高的要求。尤其前脸造型更受消费者关注,前脸,正是一辆汽车的颜值担当,也是顾客重要关注区域,做好前脸尺寸匹配对汽车厂商尤为重要。因此,提升前脸精致感的必要性迫在眉睫。外观覆盖件都是以车身为载体,车身结构对前脸精度的贡献尤为重要。而一般车身前部安装点层级较深,公差累积较大,安装点功能尺寸难以保证。本文通过优化车身结构,解决车身上安装点功能尺寸精度问题,从而保证整车外观件的相互匹配的精致感。

1前脸零部件的构成

与前脸精度直接相关,且受车身精度影响的零件有前保、前端模块、大灯、发罩以及翼子板。图1所示为某项目前脸示意图。

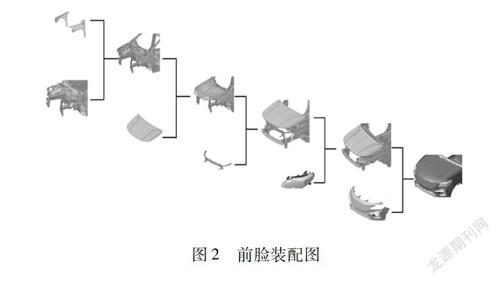

2前脸装配流程图

前脸装配一般是先在焊装将翼子板、发罩通过工装装配到车身上,在总装将前端模块用工装装配到车身上,最后将前保通过与翼子板卡接及上部螺栓打紧,固定前保位置。图2所示为某项目前脸外观件装配工艺流程图。

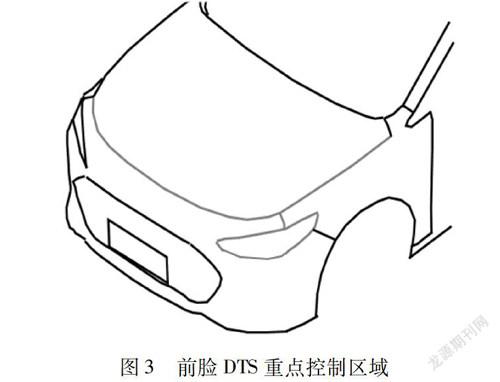

3前脸重点控制区域

汽车的外观尺寸匹配视觉质量直接影响客户对产品质量的第一感知印象。外观零部件之间的尺寸配合是用户对产品视觉感知的重要组成部分。间隙视觉敏感度主要从间隙的隐藏性、遮蔽性和穿透性这3个方面考虑。汽车的前脸重点控制区域主要是指发盖与翼子板、大灯与前保的分缝DTS(间隙及面差)以及前保与大灯、翼子板的DTS(间隙及面差)。前保配合的DTS区域是关键区域,特别是现在很多造型分缝都设计为对接式缝隙(朝天缝),其对视觉感知质量的评价最为明显,发盖与前保的分缝形式直接影响此处缝隙的敏感度。

4前脸精度控制方案

前脸精度控制与零件工装定位方案关系较大,但车身结构控制思路直接影响工装的定位方案。关注和关键功能测点相关的工装和工艺更改,通过严格执行工装和工艺更改的相关流程,把工装和工艺更改对关键功能测点的影响降到最低。因外观件发盖、翼子板、前保在车身上安装孔都为过孔,即X&Y向通过人工或工装可调,Z向打紧面无法调整。故需优化车身结构,保证外观件安装点Z向的功能尺寸,从而保证外观件的Z向配合关系。同时工装定位孔放在Shotgun上,X和Y向靠调整。本文主要从以下4方面进行优化:

(1)车身上侧围连接板(shotgun)层级结构优化;

(2)发罩铰链安装面、翼子板、前端模块功能尺寸优化,包括支架(螺接)结构优化和支架(焊接)结构优化;

(3)前端模块结构优化方案;

(4)功能尺寸链计算。

4.1车身上侧围连接板(Shotgun)层级及结构优化

车身的焊装过程实际上是零件的组合或部件组装,然后几个组件或零件形成一个整体。因要保证外观件安装点的Z向功能尺寸,故将发罩铰链、翼子板、发盖安装点都设计在侧围连接板(shotgun)上,Shotgun焊接面设计为Y向焊接,有利于总成Z向可调.如图4所示.

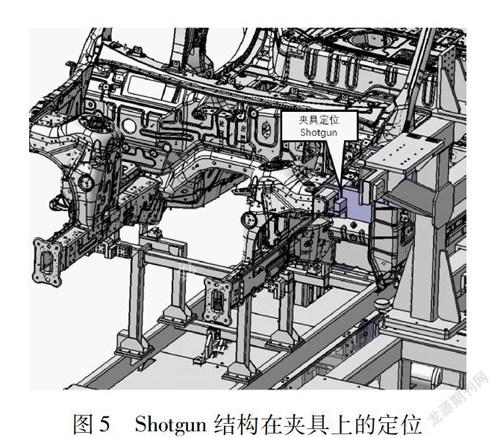

(1)车身上侧围连接板层级方案1

侧围连接板在车身主拼之后焊接,通过定位销控制侧围连接板X和Z向精度,从而保证外观件安装面的Z向功能尺寸,夹具设计如图5所示。

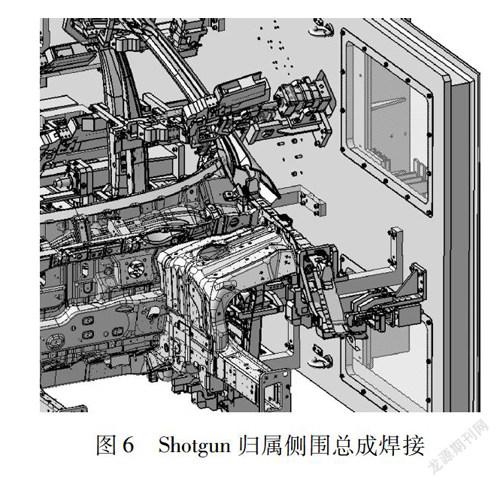

(2)车身上侧围连接板层级方案2

生产节拍的定义反映了生产线的生产速度。如果由于生产节拍及现场工位空间限制,Shotgun无法实现最后工序上件时,可将Shotgun归属于侧围总成,主拼工位Shotgun位置增加辅助定位销,保证Shotgun的Z向功能尺寸,如图6所示。

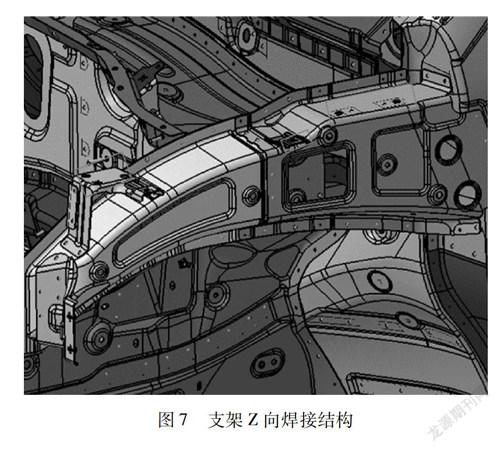

4.2前脸外观件Z向安装面功能尺寸优化

很多车型翼子板及前端模块安装点设计为Z向焊接,Z向精度靠焊接面保证,对于零件精度要求较高,且后期稳定性出现波动时,只能通过修模来实现,很难实现外观件Z向精度的功能尺寸,不利于精度的保证,增加了后期匹配的难度,如图7所示。

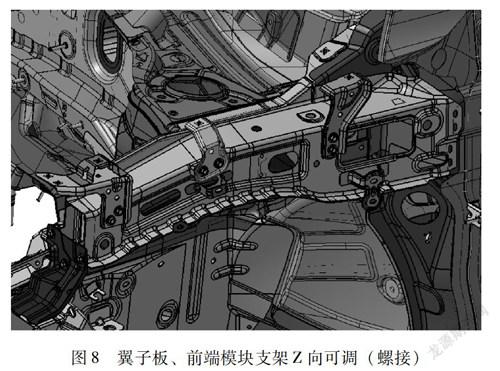

4.2.1发盖、翼子板及前端模块安装支架结构优化(螺接方案)

因要保证发盖、翼子板及前端模块安装点的z向功能尺寸,可通过将翼子板支架及前端模块支架设计为Y向滑接、Z向可调的结构,后期在主拼工位后通过夹具定位对支架进行定位螺接。如图8所示。

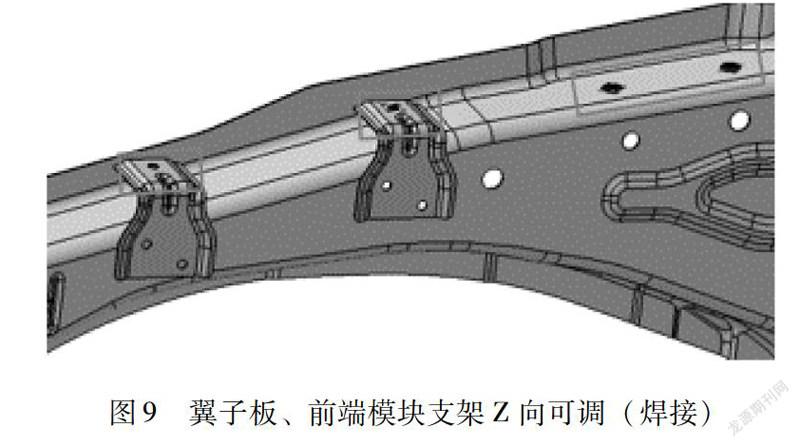

4.2.2发盖、翼子板及前端模块安装支架结构优化(焊接方案)

因生产线布置及节拍限制,无法在最后工位螺接时,可将支架设计为Y向焊接,Z向滑接,通过分总成夹具定位,保证支架与发盖铰链安装面的功能尺寸,如图9所示。

4.2.3尺寸链分析对比

(1)翼子板支架未优化前尺寸链计算

对于支架Z向焊接结构对应的尺寸链(对于白车身上的功能尺寸,不仅要设定其尺寸公差,还要确认直接影响该尺寸的每个环节,这样便形成闭环的尺寸组,即尺寸链)分析计算(公差值仅为假设),如表1所示。

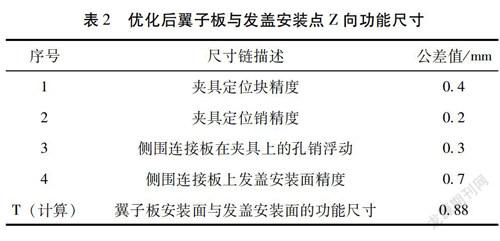

(2)翼子板支架优化后尺寸链计算

对翼子板及前端模块支架进行优化后对应的尺寸链(对于白车身上的功能尺寸,不仅要设定其尺寸公差,还要确认直接影响该尺寸的每个环节,这样便形成闭环的尺寸组,即尺寸链)分析计算(公差值仅为假设),如表2所示。

(3)分析对比

通过两种结构的尺寸链分析,可以很明显地看出翼子板支架由Z向焊接改为Y向焊接,对支架与铰链安装面的功能尺寸有很大改善,且后期还可以直接通过夹具对此功能尺寸进行调整,降低了后期匹配的难度。

4.3前端模块安装支架(防撞梁端)结构优化

随着汽车造型发展趋势复杂化,前围外观出现多棱线、多弧形、长亮条配合,前端模块定位稳定性要求越来越高。因前保及前大灯装配在前端模块上,前端模块的精度对于前脸精度的影响至关重要,因此需要将前端模块的X、Y、Z 3个方向与发盖翼子板关联起来,这就要求前端模块3个方向可调。为了保证前端模块3个方向可调,需将前端模块的安装点设计为可调结构,可将可调结构设计在2个件上。

4.3.1整体式前端模块

整体式前端模块,可先设计前端模块z向安装点可调,即安装支架z向可调,通过工装进行安装保证精度。前端模塊与防撞梁先预紧后通过工装一起安装,X向和Y向可通过工装进行定位调整,保证前端模块的X向和Y向,从而实现前端模块三向可调,如图10所示。支架与前端模块工装可通过工装与翼子板、发盖安装点进行关联,从而缩短尺寸链。

4.3.2分体式前端模块

由于悬置尺寸布置因素,有些车型会采用分体式前端模块,分体式前端模块对尺寸控制更灵活,工装更轻便。

同整体式前端模块相同,分体式前端模块需设计一处Z向可调支架,通过焊装工装保证前端模块Z向精度。前端模块z向安装在可调支架上,X向和Y向通过与翼子板、发盖的工装关联结构,保证前端模块的X向和Y向精度。安装孔开为大过孔,保证调整量,如图11所示。分体式前端模块不用集成其他总装件一起安装,重量轻,安装方便,工装设计较简单,操作轻便。

5结束语

本文通过介绍对前脸外观件安装点结构优化及焊接层级优化,从而保证发盖、翼子板及前保z向尺寸归零,以及保证外观件的Z向相对匹配关系,X向及Y向都为过孔安装,通过工装定位调整,从而保证外观件的X及Y向相对匹配关系,以及保证外观问隙及面差的匹配。

(1)通过焊接层级调整,最后一序上件或归属侧围主拼上件,通过夹具保证外观件安装点整体精度。

(2)通过支架焊接面结构优化,保证外观件安装点支架精度与发盖安装面相对精度,从而保证安装点精度归零。

(3)通过螺接前端模块支架结构,实现支架Z向可调,通过与发盖翼子板安装点关联,实现前端模块Z向与发盖、翼子板Z向尺寸归零。

(4)外观件X向及Y向通过大过孔可调结构,通过工装进行调整,从而保证外观件X向及Y向的匹配关系。