1000MW机组循泵液控蝶阀关阀异常分析及处理

黄幸

关键词:液压油站;插装阀;卡涩;液压油;压缩

0引言

循环水系统作为火力机组的基本系统,需不间断地为凝汽器、闭式换热器等设备提供所需的冷却水,用以维持汽轮机的冷却循环倍率,保证凝汽器真空,循环水系统的稳定性直接关系到机组运行的安全性和经济性。

本文针对某机组循环水泵出口液控蝶阀YNQ32-04型液压油站开阀压力异常现象,对其直接原因及间接原因进行了分析、优化,为其他同类型机组提供了参考建议。

1存在的问题

某厂一期建有2台1000MW发电机组,机组循环水采用一机三泵(3台双速泵)的单元制循环供水方式。

循环水泵出口液控蝶阀为铁岭特种阀门股份有限公司生产的HD7Q43R-6Q全液控止回蝶阀,其配套控制系统为YNQ32-04型液压控制油站系统。2B循环水泵停运50h后,循泵出口液控蝶阀油站本应维持0MPa的开阀压力突然增至2.5MPa并保持稳定,系统及关阀压力为15MPa,如图1所示。

在正常运行过程中,该问题多次出现:关阀状态保持40-60h后,开阀油压突然增至2-2.7MPa,并保持稳定。

2液压系统YNQ32-04介绍

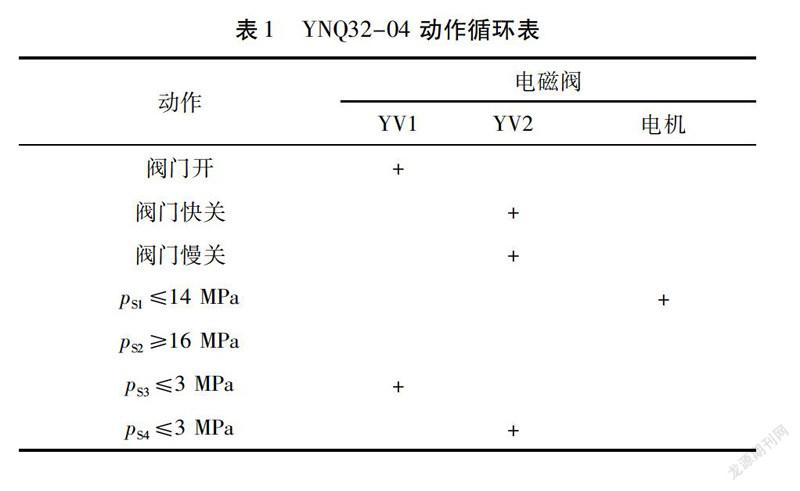

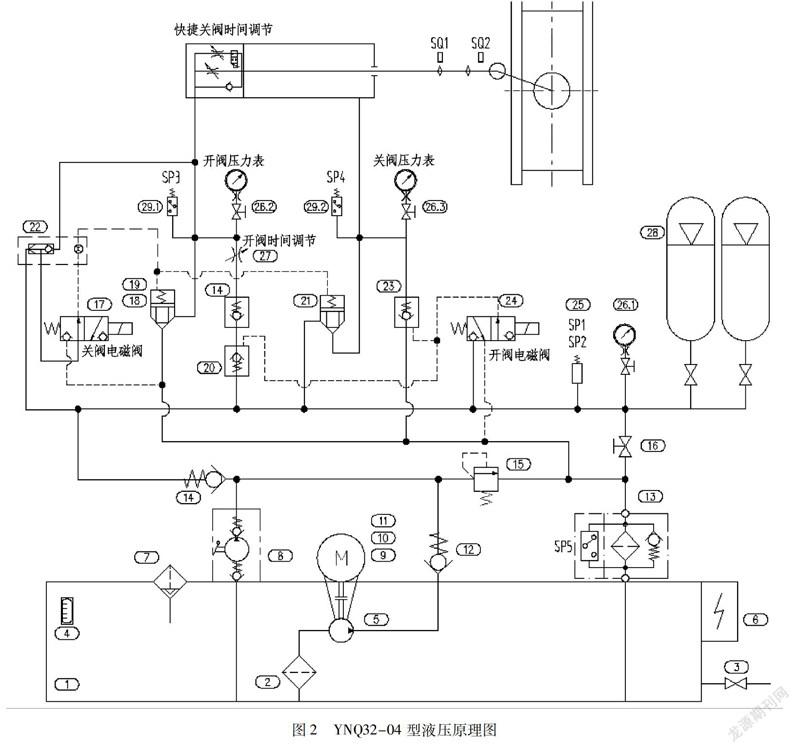

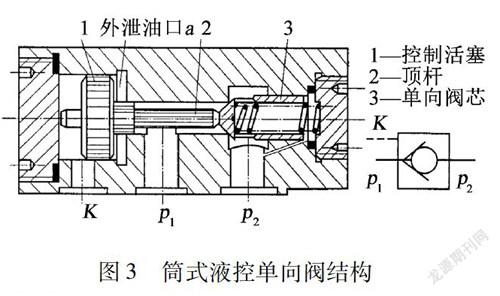

如表1所示,控制系统设有4个压力继电器:SP1(蓄能器低压启动油泵压力)、SP2(蓄能器高压停止油泵压力)、SP3(开阀补压压力)、SP4(关阀补压压力)。图3所示为液控单向阀20、23结构图,主路油

结合表1及图2可知YNQ32-04控制系统关阀过程:关阀电磁阀17带电排油,脉冲时间5s,液控插装阀18开启排油,液控插装阀21开启进油,通過开阀油缸排油、关阀油缸进油控制蝶阀缓慢关闭,关阀电磁阀17脉冲5s后失电进油,液控插装阀18和液控插装阀21重新关闭切断油路,这时因开阀电磁阀24失电排油,液控单向阀20、23均为关闭状态,此时关阀动作全部完成,系统保持油压平衡状态。

从p2流向p1,K为控制路油,p2油路与单向阀芯上部弹簧腔室相通。在没有控制压力K的作用下,p2油路在弹簧及自压的作用下被切断。然而,将控制油路K引通后,控制活塞把承受着弹簧力和p2压力的单向阀芯推开,使主油路连通。

通过式(1)计算,无压状态下,当K≥0.15MPa时,能把单项阀芯推开。依据该阀门先导比算出,正常运行中,p2=15 MPa时,当K≥2.5 MPa时能够将单项阀芯推开,p2、p1形成通路。

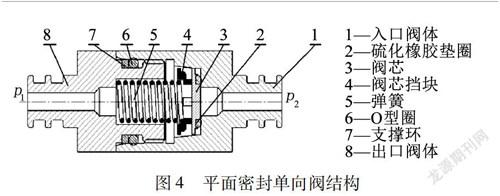

图4所示为单向阀14结构图,主路油从p2流向p1,该单向阀开启压力为0.2MPa。

(2)电磁阀

在关阀过程中,电磁阀17带电为排油状态,脉冲时问5s后失电进油:此过程插装阀18、21上腔室排油5s,油缸开/关阀腔室分别进行5s的排/补油动作,脉冲时问5s结束后,电磁阀17失电为进油状态,油缸开/关阀腔室排/补油动作结束,系统保持稳压状态。

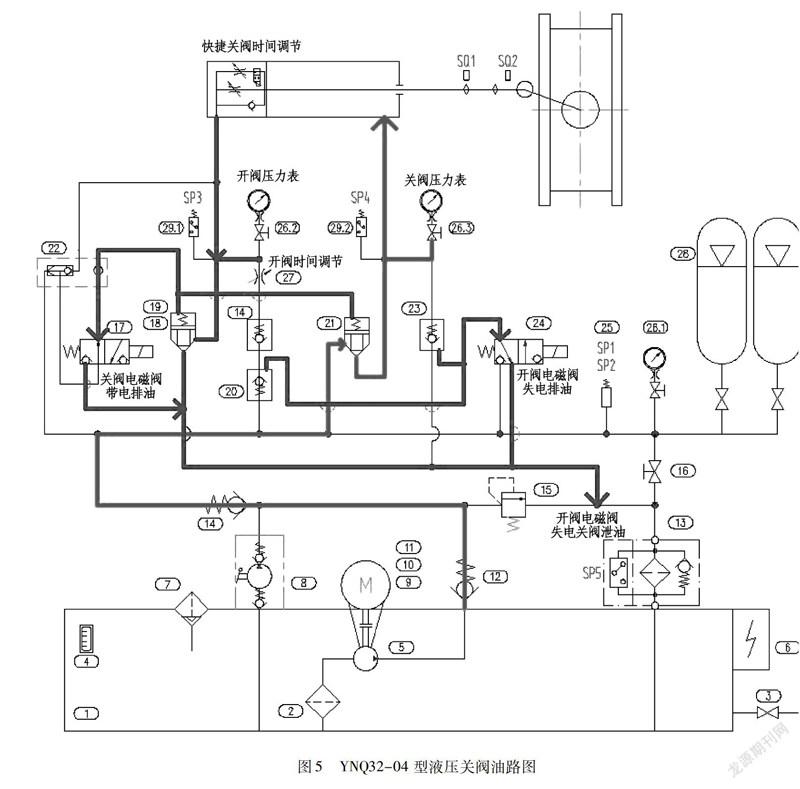

如图5所示,电磁阀17型号属“UK”型电磁阀,电磁阀24属“CK”型电磁阀。“UK”、“CK”型电磁阀通过调整弹簧的设置位置来确定阀体的初始位置。在YNQ32-04型液压系统中,断电时电磁阀17为进油补压状态,电磁阀24为排油泄压状态。

在开阀过程中,电磁阀24为带电进油状态,脉冲时间5s后失电排油:此过程中将液控单向阀20、23顶开,油缸开/关阀腔室分别进行5s的补/排油动作,脉冲时间5s结束后,电磁阀24失电为排油状态,油缸开/关阀腔室补/排油动作结束,系统保持稳压状态。图6所示为“UK”“CK”型电磁阀结构图。

图7所示为典型二通型插装阀结构及原理图,其中包括先导阀、控制盖板、插装元件、集成块组成。YNQ32-04型液压系统中电磁阀17为插装阀18、21的先导阀,对其插装元件的动作进行控制。插装元件包括阀芯、阀套、弹簧、密封件组成,主要控制主油路中的油流方向。

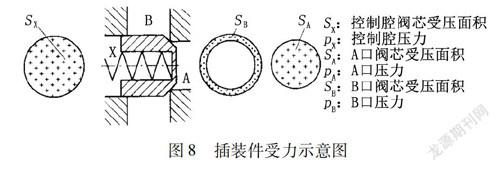

从图7中可见,插装件的工作状态由作用在阀芯上的合力的大小和方向决定的,其中X为控制腔室,A/B为主油路腔室,通过先导阀控制X腔室内进排油来控制主油路A/B的油流向,其受力示意图如图8所示。

不计阀芯重量和摩檫力,“S:S”称作插装阀结构参数,YNQ32-04型液压系统中插装阀18、21结构参数比值为1:1.5,其合力如下:

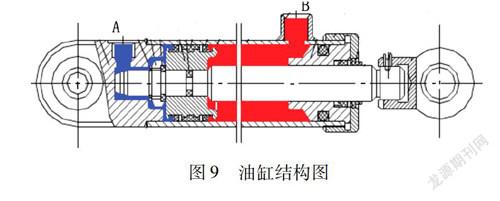

图9所示为YNQ32-04型液压系统中液压油缸结构图,为双作用单活塞液压缸,其中A为开阀油缸腔室,B为关阀油缸腔室。开阀时腔室A进油,腔室B排油,活塞向右运动;关阀时腔室A排油,腔室B进油,活塞向左运动,其开阀、关阀推力如以下公式:

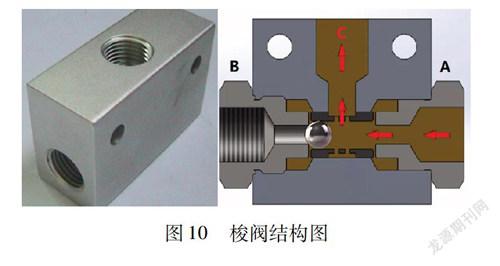

图10所示为YNQ32-04型液压系统中梭阀22结构图;其中A、B均为进油口,C为出油口,当A路进油,B路被堵死,油从C路流出;反之当B路进油,A路被堵死,油从C路流出。梭阀22的作用是在开阀状态下,系统油压突然失去,插装阀18、21控制腔室X内油压可从开阀油路继续补油,保证循泵出口蝶阀不会关闭,防止设备损坏。

3问题分析

从图5中可见,关阀状态下,开阀油路中的电磁阀17、24均为失电状态,插装阀18、21为关闭状态,单向阀20、14为关闭状态,开阀油路中油压应为0MPa。运行时,关阀状态保持40-60h后,开阀油压突然增至2-2.7MPa,并保持稳定。能影响开阀油压突增的主要因素如下:

(1)单向阀20、14存在内漏,系统油压漏进开阀油路;

(2)插装阀18存在内漏,x腔室内油压漏进开阀油路;

(3)梭阀22存在内漏,系统油压漏进开阀油路;

(4)油缸内存在内漏,关阀腔室B向开阀油路漏油。

以上4个因素出现时,漏油现象应持续稳定,开阀油压应缓慢持续上涨,而不是突然增长至2-2.7MPa并保持稳定。为进一步排查出现该问题的原因,需对系统内其他因素进行详细分析。

从流体力学液体的可压缩性中可以得知,46号抗磨液压油在常温下的平均弹性模量值在(1.4~2.0)×103 MPa范围内,数值很大,因此在液压传动中,一般认为液压油是不可压缩的。但当液压油中混入未溶解的气体后,其弹性模量K值会有明显降低,在一定压力下,油液中混入1%的气体时,其弹性模量降低为纯油的50%左右,如果混入10%的气体,则其弹性模量仅为纯油的10%左右,因此需考虑液压缸内46号液压油可压缩性的影响。其压力变化计算公式如下:

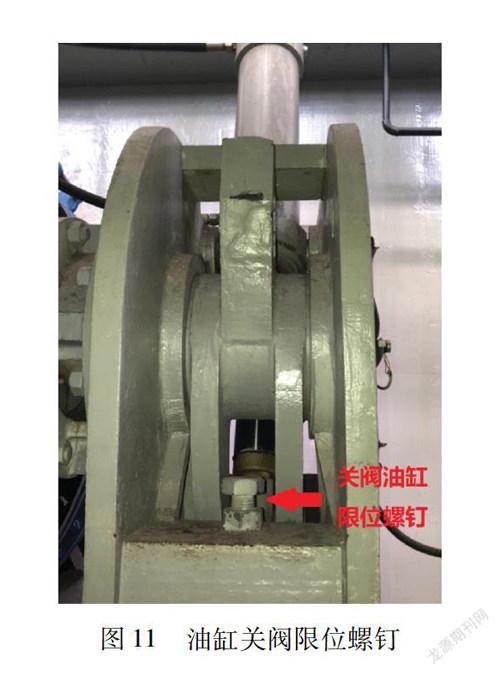

YNQ32-04型液压系统中油缸的关阀限位通过图11所示关阀限位螺钉控制,就地检查该螺钉存在松动现象,测量螺钉松动量约为2mm,通过式(3)~(5)可计算螺钉松动2mm对开阀油缸内油压的影响。

(1)通过表1可知,正常运行时,当p≤3MPa,关阀电磁阀17带电5s排油,插装阀21向关阀油缸内补压,开阀油路中产生的油压通过插装阀18排出。现场检查SP4调制约11 MPa,即当p≤11MPa时就会进行以上补压流程。

(2)关阀状态下,系统压力为15MPa,当关阀压力在11MPa补压时,通过式(3)、(4)可算出AF=80.4×103N,通过式(5)可算出△p=2.56MPa,因SP4的压力传送信号存在一定偏差,当关阀压力在10MPa和12MPa补压时,算出的△p分别为3.2MPa和1.92MPa。

(3)正常情况下,当电磁阀17带电5s排油时,插装阀18的x腔室内无油压,开阀油路B内存在油压时,插装阀18应为开启状态,油路B、A连通达到排油效果。

(4)结合问题现状,可以分析出以下2种影响因素:

①插装阀18的插装元件存在卡涩现象,不能及时将开阀油路中的油压排出;

②电磁阀17排油油路不畅,在排油的3s过程中,插装阀18、21的x腔室中油压不能全部排出,关阀油路15 MPa油压能够使插装阀21开启进行补压;开阀油路油压较小,不能使插装阀18开启进行泄压。

4处理方案

(1)紧固油缸关阀限位螺钉,杜绝因油缸补压引起的液压油压缩现象;

(2)解体插装阀18、电磁阀17,发现内部均存在少许杂物,使用酒精对其进行冲洗处理;

(3)对液壓油系统进行滤油处理,保证液压油系统油质合格。

(4)通过以上处理方案后,2B循环泵出口蝶阀液控油站故障已彻底解决。

5巩固措施

(1)通过式(3)~(5)计算结果可以看出,关阀状态下进行关阀油路补压时,若开阀油路不能及时泄压,SP4的值越小,开阀油路中的油压越高,所以适当调高SP4的值能够降低设备运行风险;

(2)在开/关阀限位螺钉上加装并帽螺母,使限位螺钉紧固牢靠,杜绝因油缸补压引起的液压油压缩现象;

(3)液压油系统油质要求较严格,加强油质监督,并定期安排滤油工作;

(4)结合等级检修机会,每年对液压油系统进行排油清理,杜绝因设备老化导致的油质污染。

6结束语

液压控制油系统在发电企业应用较为广泛,其设备的可靠性影响着发电机组安全稳定运行。本文针对1000MW机组循环水泵出口液控蝶阀YNQ32-04型液压油站开阀压力异常现象进行详细分析,通过对液控单向阀、电磁阀、插装阀、液压油缸、梭阀等液控模块元件进行研究分析,排查出液控油站异常问题的根本原因,通过本文介绍的排查处理方案及巩固措施,彻底解决了YNQ32-04型液压油站的故障问题。