高镁精粉在球团矿中的研究应用

梅廷起 王志 单良

摘要:高镁精粉在含铁料中存在有比较明显的性价比优势,球团车间于5月27日开始试用高镁精粉,分别在高镁精粉配比在20%、30%、80%情况下,对球团工艺情况及球团矿质量进行分析总结。

1前言

万达高镁精粉存在明显的价格优势,车间在生产酸性球团矿(R<0.5)积累下丰富的生产经验,本文就5~7月份消耗高镁精粉对球团矿的焙烧制度、质量变化进行分析研究。

2高镁精粉試用过程

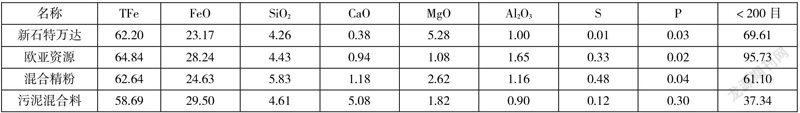

2.1精粉成分表:

2.2试验过程描述:

第一阶段:5月27日~28日开始试用新石特高镁精粉,选取5月1日~5月10日为基准期作为对比。

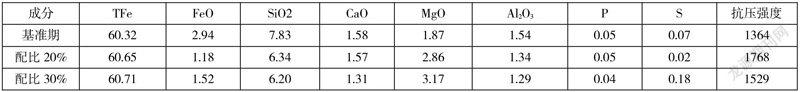

球团矿成分:

高镁精粉配加20%,生球落下强度6次,回转窑内气氛良好,球团矿成分MgO上升1%,抗压强度较基准期波动大,无对比性。

第二阶段:5月29日高镁精粉比例提至30%,球团矿指标如下:

高镁精粉配加30%,造球岗位成球性无明显异常,生球落下6次。链篦机-回转窑工艺温度开始呈下降趋势,预热段温度下降50℃~60℃,回转窑内气氛开始变差,窑内粉尘量增加。球团矿FeO较配比20%时期升高0.34%,抗压强度下降239N。

原因分析:由于MgO升高,MgO与FeO形成紧密而稳定的氧化物,严重阻碍了FeO的氧化,造成FeO含量升高。同时由于球团矿表面形成铁酸镁,使球团芯部难于氧化,与表面经过氧化形成的致密壳体形成分层结构,严重影响抗压强度且容易爆裂。

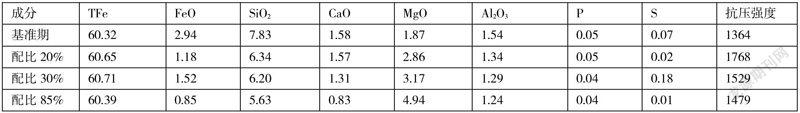

第三阶段:5月30日~6月8日球团全部配加高镁精粉,球团矿指标如下:

高镁精粉配加至85%,回转窑内温度下降至1100℃以下,焙烧气氛较差,链篦机预热段温度下降至800℃~850℃,回转窑内窑皮集中脱落,生产组织困难。球团矿内部有明显的分层结构且有较大气孔存在,抗压强度下降220N~400N。

原因分析:球团全部使用高镁精粉后碱度升高,原料碱度R(CaO+ MgO)/(SiO2+Al2O3)较高,达到1.0-1.1;球团矿四元碱度达到0.84。原料碱度R<0.5时工艺类型为酸性铁球团矿工艺(本部球团碱度R在0.3左右,设计碱度R在0.19-0.23间),在全使用高镁精粉后碱度较正常工艺碱度高出0.4~0.5,严重影响工艺温度和球团矿质量。

采取措施:①料批由100t/h调整至80-85t/h,控低产量延长焙烧时间,提高温度降低回转窑内粉尘量。②提高膨润土用量2.8%,炼钢污泥由8%调整到15%,以提高生球落下强度,生球落下达到10次以上。③降低系统风量,主抽风机抽风量由35万m³/h降低至22~25万m³/h,增大系统压力,放缓生产节奏,延长高温保持时间,控制质量。④在调整期间回转窑煤气量稳定在1-1.1万m³/h,提高回转窑温度,稳定球团矿抗压强度。通过实施以上措施,生产基本稳定,但回转窑温度仍偏低,影响球团矿质量。

6月20日~至今,高镁精粉配比稳定在15%~20%,精粉配比如下表:

高镁精粉配比在15%,回转窑温度在1160℃~1180℃,焙烧气氛良好,热工制度稳定。球团矿内部致密、无明显气孔,抗压强度稳定在2000N。

3结论

3.1消耗高镁精粉影响球团矿质量下降,且随着配比提高,生产线愈发难行,配比高于30%以上,链篦机-回转窑工艺温度出现明显波动,球团矿质量大幅度下滑。

3.2原料结构中四元碱度R>0.5之后,回转窑内焙烧温度要求较酸性球团矿(1180℃)高,影响回转窑能耗升高。

3.3高镁精粉配比在20%以内,对链篦机-回转窑工艺温度影响较小,可保证球团矿抗压1800N以上。