S Zorb装置精制汽油辛烷值损失问题探讨

赵欣

摘 要:S Zorb技术是美国康菲公司开发的主要针对催化裂化FCC汽油的吸附脱硫技术,具有脱硫率高、辛烷值损失小的特点,截至2020年,全国已投产S Zorb装置30余套,占国内清洁汽油总生产能力的60%以上。作为装置的重要经济指标,精制汽油辛烷值损失一直备受各装置的关注,经过测算,每减少1个单位辛烷值损失,将提高吨油效益100元。本文综合中石化二十余套S Zorb装置相关数据,以某石化两套S Zorb装置优化调整为基础,分析了导致辛烷值损失大的原因,探讨降低辛烷值损失的措施。

关键词:S Zorb;辛烷值;吸附剂;硅酸锌

中图分类号:TB 文献标识码:A doi:10.19311/j.cnki.1672-3198.2021.30.079

1 装置简介

1.1 原则流程

1.2 反应机理

(1)反应器内主要发生的反应。

①硫的吸附反应。

②烯烃加氢反应。

③烯烃加氢异构化反应。

(2)再生器内主要发生的反应。

(3)还原器内主要发生的反应。

2 辛烷值损失大原因分析

2.1 原料性质影响

2.1.1 原料汽油硫含量

据统计,各在运S Zorb装置原料汽油的平均硫含量为270ppm,最高为815ppm,大部分装置的原料硫含量在150-350ppm之间。在同等产品质量要求下(10ppm),脱硫率越高,则会导致辛烷值损失越高。

表1为某石化两套S Zorb装置自2019年1月1日至2019年12月31日平均原料硫含量,可以看出两套装置原料硫含量在二十余套装置中位于中等的程度。

2.1.2 原料汽油烯烃含量

据统计,42.9%的装置原料烯烃在25%-30%区间内,各在运S Zorb装置原料汽油烯烃含量平均值为25.86%,而产品的烯烃含量平均值为20.77%,平均饱和率达19.68%。在反应器内发生反应时,原料汽油的烯烃含量越高,将造成烯烃加氢反应增加,辛烷值损失增加。

表2为两套S Zorb装置自2019年1月1日至2019年12月31日平均原料烯烃含量,可以看出两套装置原料烯烃含量在二十余套装置中位于中等偏下的程度。

2.2 吸附剂的影响

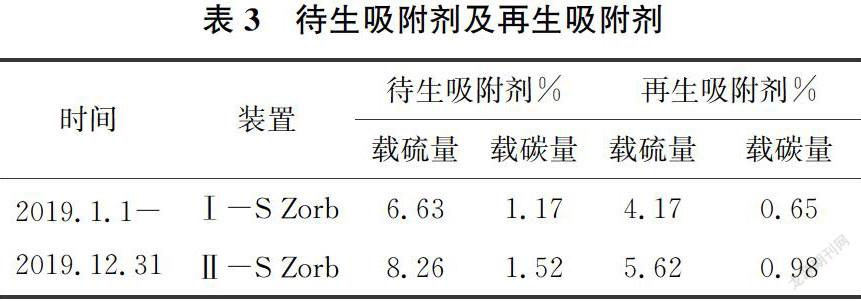

2.2.1 吸附剂载硫量

据统计,二十余套装置中平均待生吸附剂载硫量为8.97%,其中47.6%的装置待生剂载硫在8%-10%之间;平均再生剂载硫量为6.67%,其中待生剂载硫在5%-7%及7%-9%的装置各占38.1%。

吸附剂的载硫量越低,表征吸附剂活性越高,而吸附剂活性越高,越有利于反应中烯烃加氢反应,辛烷值损失随之升高。

2.2.2 吸附剂载碳量

统计中发现,各装置待生吸附剂上碳含量普遍不高,23.8%的装置再生剂载碳量<1%,85.7%的装置<1.5%,90.5%的装置<2%,较低的吸附剂载碳量将导致吸附剂活性增加,导致辛烷值损失增加。

图5为两套S Zorb装置自2019年1月1日至2019年12月31日吸附剂载硫载碳量,可以看出两套装置吸附剂载硫载碳在二十余套装置中位于较低的程度。

2.2.3 吸附剂硅酸锌含量

S Zorb装置是利用吸附脱硫原理,吸附剂中ZnO和ZnS为有效脱硫组分,在运行过程中,吸附剂上活性组分ZnO不断与载体中的硅源反应生成无活性的硅酸锌(ZnSiO4),活性ZnO的大幅降低使吸附脱硫过程中硫转移困难,导致脱硫效率明显降低。此时,为保证精制汽油硫含量合格,需加大再生强度提高吸附剂活性同时提高反应氢油比以提高反应脱硫率,将导致反应烯烃加氢反应增加,因烯烃的辛烷值高于烷烃,故精制汽油辛烷值损失增加。

2.3 操作影响

2.3.1 原料硫含量波动

参与统计的装置中,52.4%的装置原料硫含量波动范围在0-50ppm之间,33.3%的装置波动范围在50-100ppm之间,14.3%的装置日常生产中原料硫含量上下浮动范围>100ppm,若按150万吨/年处理量的装置计算,原料硫含量浮动超100ppm,则脱硫负荷的波动将达到15kg/h以上,对应再生器内需增加150m3/h的风量才能确保脱硫平衡,而在日常生产中,为了避免产品质量超标,往往会补充更多的风量增大调节幅度,此时将导致吸附剂活性增加,辛烷值损失随之增加。

2.3.2 处理量的波动

据统计,33.3%的装置进料量的波动长期>20t/h,以平均硫含量272ppm计算,脱硫负荷的波动为5.4kg/h,同时,处理量的波动还会导致加热爐温度及反应温度的变化,也会导致操作不平稳,辛烷值损失增加。

对比同类装置数据,两套S Zorb装置处理量及原料硫含量的波动较大,主要原因是装置长期间断性掺炼外购汽油。而S Zorb装置正常生产过程中,需要及时根据原料硫含量进行再生空气的配比调整以及吸附剂循环量的调整。系统内吸附剂藏量约为28~30t,吸附剂的循环量在1.2-1.5t/h,整个系统内吸附剂循环完毕要25小时,因此当原料硫含量短时间内大幅度上升时,极有可能造成产品硫含量不合格,此时在线硫表上升、反应温升下降,为尽快保证产品质量合格,往往增加再生风的调整幅度,增加脱硫率的同时导致了辛烷值损失增加;同样,当原料硫含量短时间内大幅度下降后,由于吸附剂活性仍较高,也将造成产品硫含量控制过低进而导致辛烷值损失偏大的情况。

2.3.3 循环氢纯度

随着装置的运行,原料/反应产物换热器结焦的情况也逐步出现,将导致反应产物换后温度升高,在冷热高分罐冷却负荷无法有效提升的情况下,将造成循环氢中夹带部分油气影响循环氢纯度,在控制同等的反应氢油比时,循环氢纯度的高低决定了参与反应的纯氢量的多少,为避免产品质量超标,需要提高反应氢油比,将导致辛烷值损失增加。