涡轮单排气膜孔与前缘结状凸起耦合数值研究

高凌涛,羌晓青,滕金芳

(上海交通大学 航空航天学院,上海 200240)

0 引言

随着涡轮效率的提高,高压涡轮导叶所承受的进口温度也越来越高,已经超过叶片材料的熔点,因此需要采取冷却措施来降低叶片的温度。气膜冷却作为一种广泛应用的冷却措施,能够在叶片表面形成低温气膜,从而达到将高温主流与叶片隔离目的,但是在大吹风比下由于肾型涡的存在,冷气抬升壁面造成冷却效率会降低。不少研究者针对肾型涡采用不同的结构来抵消肾型涡的影响。Zhang等[1]在平板后方采用三角块的涡流发生器来抵消肾型涡的影响。Nan等[2]针对四种不同气膜孔进行平板冷却效率实验以及数值模拟,其详细描绘了流场的涡结构,发现采用anti-vortex hole以及sisiter hole能够抵消肾型涡强度。在涡轮上Zhang等[3]在压力面上采用波状沟壑来提高其冷却效率,结果表明沟壑产生的抗肾形涡提高冷气的展向覆盖范围。类似的,Waye等[4]在涡轮吸力面上采用九种不同的沟壑,分别在不同密度比下进行不同的吹风比实验,其研究结果表明采用合适的沟壑结构能够在低吹风比下极大提高冷却效率。南京航空航天大学的Yao等[5]对涡轮叶片采用console气膜孔即入口是圆形,出口是狭缝并且整个流道是收缩的气膜孔以及圆形直气膜孔进行研究,其指出在大吹风比下下游形成的涡结构恰好与圆形气膜孔相反,并且这种抗肾型涡将冷却气流挤压在叶片壁面,从而提高冷却效率。同样西北工业大学的Liu等[6]也在涡轮上采用缝隙气膜孔结构进行实验,其研究结果表明布置在压力面上的缝隙气膜孔随着冷气流量增加冷却效率提升明显。

而本文研究的结状凸起结构最早是由Fish等[7]发现鲸鱼的鳍状肢前缘的凸起能够在大攻角下提升其升力。在叶轮机械中王博等[8],郑覃等[9-10]采用该结构减小压气机中的角区失速,其原理在于凸起能够产生流向涡,为附面层注入动量,从而达到抗分离的效果。而在涡轮上关于前缘结转凸起的研究[11-12]主要集中在气动特性方面,将气膜孔与前缘凸起结合的研究目前还没有。因此本文对涡轮前缘采用结状凸起结构,在10%轴向弦长处设置单排气膜孔进行数值模拟并且分析前缘结状凸起对冷却效率的影响。

1 数值模型及验证

1.1 数值模型

本文采用GE-E3的高压二级导叶的50%叶高的叶型作为原型截面,以尾缘为中心点,分别以1.01以及0.99作为放大缩小系数,其中放大缩小系数分别为波峰以及波谷截面的弦长与原型截面弦长之比,该构造方式与苏丽蓉[13-14]相同。构造的波峰以及波谷截面如图1所示,波长保持10 mm,整个叶高为60 mm,采用该方式构造的结状凸起随着流向发展逐渐消失。

图1 数值计算域以及前缘凸起构造

计算域进口距离叶片前缘2倍轴向弦长,出口距离尾缘3倍弦长。进口边界条件设定总压103 325 Pa,总温设定293 K,主流攻角为0°,出口设定静压101 325 Pa,周向交界面设定转移性边界条件来模拟气流在叶栅中流动。所有固壁面均采用绝热无滑移条件。网格拓扑结构采用HOH,第一层网格高度为0.001 mm,y+满足小于1。通过设置气膜孔的直径(D=2 mm)、进口流量、射流方向以及进口温度来控制气膜孔的参数如表1所示。

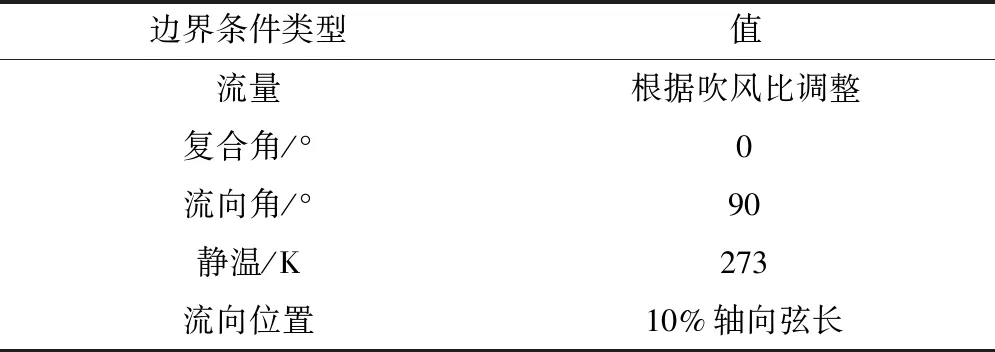

表1 冷气参数设置

1.2 数值验证

(1)

(2)

(3)

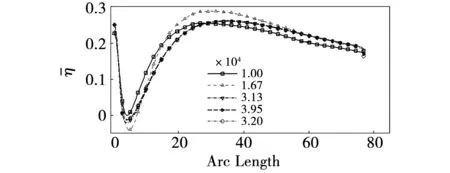

图2是不同B2B网格数量的冷却效率沿吸力面弧长分布,每层网格从10 000增长至52 000,当网格点数超过3.13×104时,沿程的冷却效率基本不再变化,因此B2B截面选取该数量级网格。

图2 B2B网格验证

图3是分别代表单个波长内不同的展向网格点数对冷却效率的影响,其中单个波长内的网格点数超过56个,冷却效率基本就没有变化,因此在后续的网格设置中选取单个波长上56个网格点作为展向网格点设置。

图3 展向网格点数验证

1.3 模拟工况

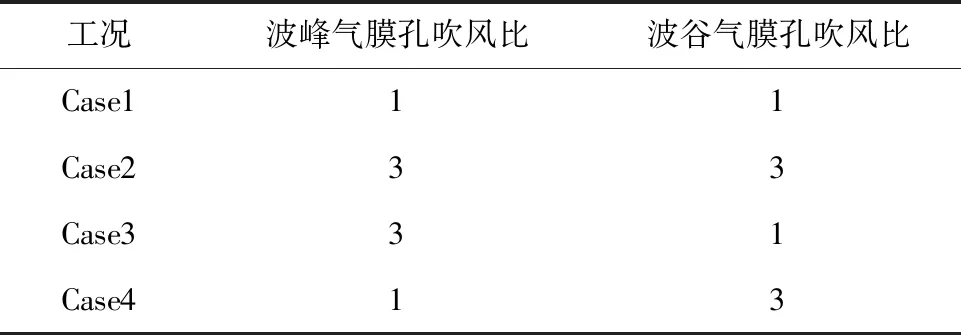

本研究共对4种工况进行研究如表2所示,其中Case1以及Case2气膜孔吹风比均保持一致,而Case3以及Case4气膜孔吹风比呈交叉排列分布。原型叶片按照改型叶片的气膜孔分布,均设置相对应的工况。

表2 不同工况设置

2 结论与分析

2.1 冷却效率分析

图4 四种工况下的绝热冷却效率沿弧长分布

当气膜孔的吹风比呈交叉排列的时候,Case3的冷却效率在215的范围内与原型保持一致,整体冷却效率高出原型约10.4%;而Case4的冷却效率几乎全程都低于原型叶片,导致整体表现为比原型降低约18.4%。这表明冷却效率与气膜孔的展向位置有较大的关系。

2.2 流场分析

图5为气膜孔吹风比均为3时的叶片表面无量纲温度以及无量纲轴向涡量分布。无量纲轴向涡量采用叶栅进口速度以及气膜孔直径无量纲化

图5 Case2的无量纲温度以及轴向涡量分布

(4)

从无量纲温度角度分析,改型叶片中波峰下游处出现大面积无冷气覆盖区域,但是在波谷下游区域,冷气覆盖效果较好;对比原型叶片中,气膜孔下游的覆盖效果介于改型叶片的波峰以及波谷之间。随着流向发展,改型叶片的T*=0.7的等温线对于不同展向位置的气膜孔分布并不一样,当气膜孔位于波峰区域,该等温线只能达到80%轴向弦长处;当气膜孔位于波谷位置的时候,该等温线能够达到95%轴向弦长,而对于原型叶片,该等温线达到85%轴向弦长。

从无量纲轴向涡量分析,原型叶片气膜孔产生的涡量一直保持到尾缘,并且每个气膜孔的涡几乎保持一样,但是在改型叶片中,只有波峰气膜孔产生涡量保持到尾缘,并且强度比原型叶片高出许多,但是在波谷气膜孔产生的轴向涡量到85%轴向弦长处已经消失,正是由于波峰产生的强对涡使得波峰区域的主流向两侧波谷移动,加强波谷流体的动量,使得冷气能够沿着吸力面移动更远的距离。

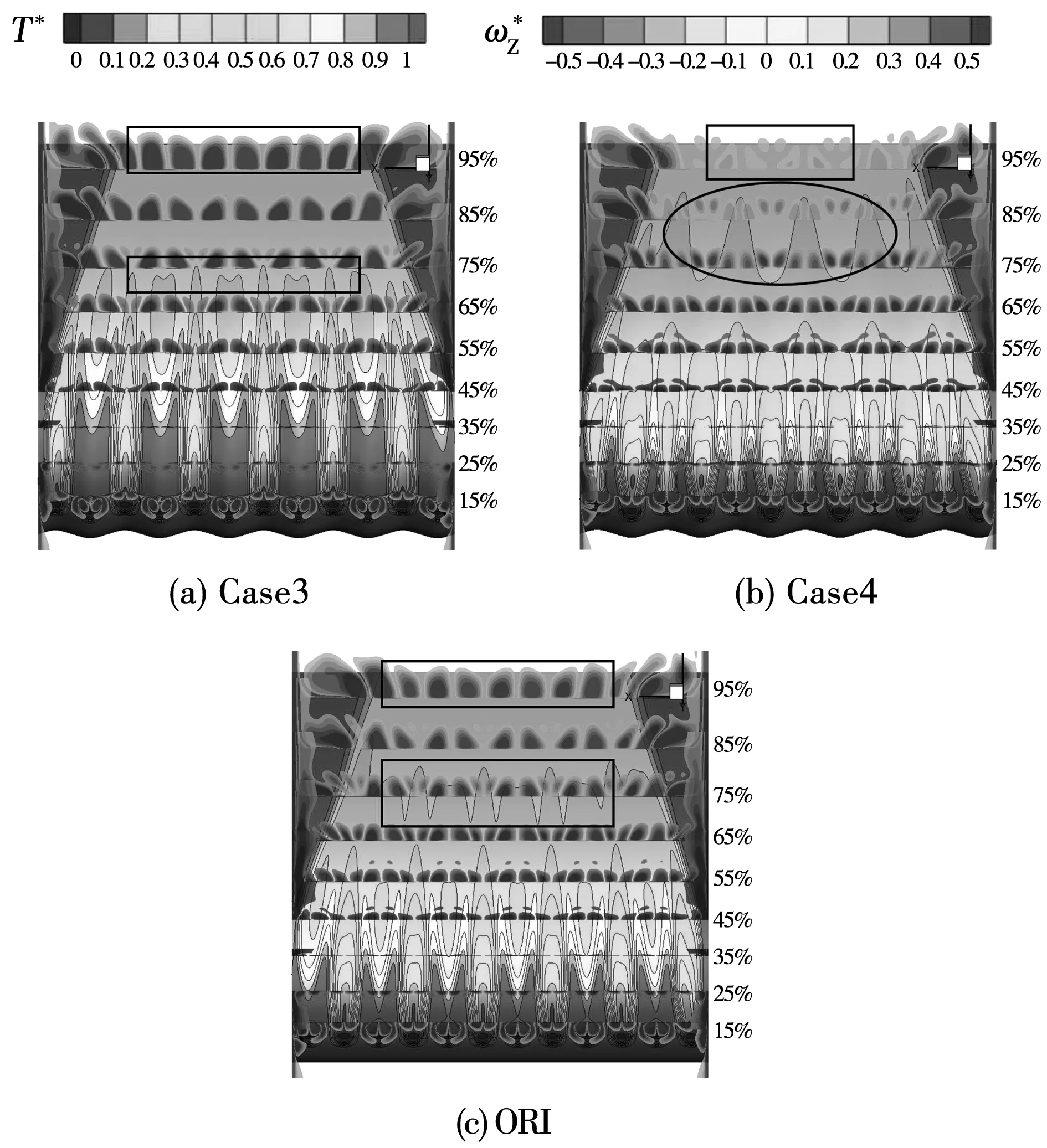

图6是气膜孔吹风比交叉排列时的无量纲温度以及轴向涡量分布。其中在Case3中T*=0.7的等温线基本在75%轴向位置处截止,而在Case4中波谷下游的T*=0.7的等温线已经超过85%轴向弦长处,而在原型叶片中该等温线出现在75%~80%轴向弦长处。

图6 Case3以及Case4的无量纲温度以及轴向涡量分布

将Case3的无量纲轴向涡量与Case2的改型叶片工况对比,可以发现将波谷的气膜孔的吹风比由3降为1,即由Case2变换到Case3,无量纲轴向涡量强度加强(尤其是在75%轴向弦长的截面处,Case3的波谷气膜孔产生的涡量几乎已经消失),这是由于在改型叶片中波谷的气膜孔能够降低波峰气膜孔的涡强度,并且这种效应随着波谷气膜孔吹风比增大而增大。

将Case4的无量纲轴向涡量与Case2的改型叶片工况对比,可以发现将波峰的气膜孔的吹风比由3降为1,即由Case2变换到Case4,此时气膜孔产生的涡量强度明显减弱,特别是在95%轴向弦长处已经没有明显的涡量。这是由于在降低波峰气膜孔吹风比后,波峰气膜孔的对涡强度降低,而波谷采用大吹风比的设置后又能够抵消波峰小吹风比气膜孔的对涡,最终形成如图6(b)中所示消除整体气膜孔对涡的目的。

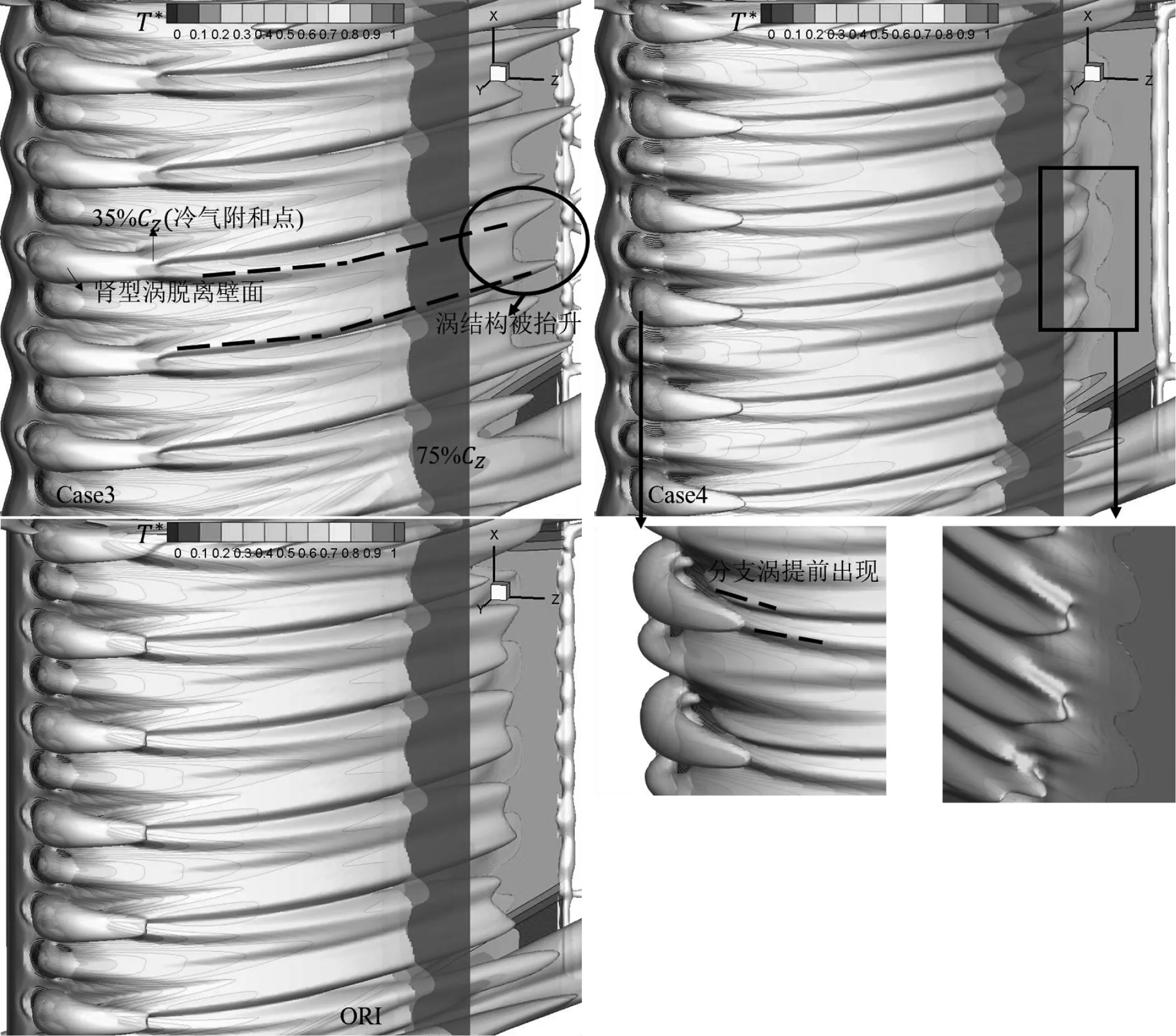

图7分别是Case3以及Case4的Q等值面来构建流场涡结构,其中在Case3中波峰处的气膜孔由于冷气动量过大,造成肾型涡脱离壁面,直到35%轴向弦长处,冷气才附着在壁面上,附着后该肾型涡形成两个分支涡,如黑虚线所示,向相邻的波谷移动,分支涡能过将波谷的气流抬升,造成冷气流提前离开壁面。而在原型叶片中,该现象依然存在,两个大吹风比气膜孔产生的分支涡向中间小吹风比气膜孔移动,并且抬升此处气流,造成冷气提前分离壁面。而在Case4中,由于波峰气膜孔降为1,使得波峰下游并没有出现如Case3中的强涡量的分支涡,相反其在波谷处的气膜孔虽然处于大吹风比下,但是该分支涡提前出现(20%轴向弦长处),并且该分支涡并没有像前两者那样将整个涡结构卷离壁面,正是因为如此,在Case4中冷气沿流向范围更广。

图7 Case3以及Case4的Q的等值面(1.0×106)

图8是Case3以及Case4的75%轴向处弦长处的无量纲温度以及速度矢量。其中在Case3中黑圈里面形成的对涡即是上文提到的分支涡,该分支涡带动波谷处的气流向上离开壁面,最后发展成图7中Case3的涡结构上升。而在Case4中并没有出现该分支涡的结构,因此冷气能够保持在壁面上更久。

图8 Case3(上)以及Case4(下)的75%轴向弦长处速度矢量

2.3 气膜孔下游处流动

上文已经提出波谷气膜孔在大吹风比下,其分支涡能够提前出现,但是在波峰处的气膜孔在大吹风比下其分支涡并没有提前出现。因此本小结讨论气膜孔下游处的流动,图9是Case3以及Case4在15%轴向弦长处的无量纲温度以及无量纲流向涡量分布,由于15%截面并不是垂直Z轴(截面均垂直于吸力面),因此如果采用轴向涡量分析并不准确,因此在本小节中将实际涡量投影到该截面法向方向,其中在Case3中波峰处,形成强肾型涡,主流在该肾型涡的带动下,被卷入到壁面处,因而导致波峰气膜孔下游处的冷却效率急剧降低,而在波谷的气膜孔由于冷气动量较小,冷气较好的覆盖在壁面上。而在Case4中,波谷区域虽然布置大气膜孔,并且出现了强度较大的肾型涡,但是在波谷中央区域出现一对明显的反肾型涡,并且该反肾型涡就是上文提出的在波谷提前出现的分支涡,并且该反肾型涡能够减弱肾型涡的强度。

图9 Case3(上)以及Case4(下)的15%轴向弦长处无量纲温度以及流向涡

对比Case3中的波谷以及Case4中波峰区域的无量纲的流向涡,可以明显得出布置在波谷的小吹风比气膜孔(Case3),其流向涡强度要比布置在波峰处的小吹风比气膜孔(Case4)的流向涡强度要大,如图中所示。这是由于冷气流犹如冷气柱挡在流场中,而主流在经过该冷气柱后向中间汇集,而经过波峰处的主流有向两侧波谷移动的趋势,因此降低布置在波峰处气膜孔的涡量,而布置在波谷处的气膜孔本来促使主流向中间汇集,而由于前缘结状凸起的构造,主流向波谷处汇集,加强波谷区域的涡量。

3 总结

本文对带有前缘结状凸起的涡轮叶片进行四种不同气膜孔排设置的数值研究,分析前缘结状凸起对气膜孔冷却效果的影响,得到如下结论:

(1)在单排气膜孔中设置相同的吹风比,布置在波峰的气膜孔涡强度会被增加,而布置在波谷区域的气膜孔的涡强度会被减弱,因此只有波峰处的气膜孔的对涡能够发展到尾缘。

(2)波峰处大吹风比气膜孔在壁面重新附和后,形成的分支涡会向波谷区域移动,并且能够带动波谷气流离开壁面,最终造成波谷处的涡结构抬升。

(3)布置在波峰以及波谷的气膜孔在下游处有着不同的涡量分布。当在波峰区域布置大吹风比气膜孔时,会形成较强的肾型涡,从而导致主流卷入壁面,降低冷却效率;在波谷处布置在大吹风比气膜孔时,在肾型涡中间会形成一对反肾型涡。当在波峰区域布置小吹风比气膜孔时,其涡量强度将由于主流向两侧波谷移动而减弱;相反在波谷区域布置大吹风比气膜孔时,其涡量将会得到加强。

符号与标记

文字符号

η绝热冷却效率

M吹风比

Tg叶栅进口静温

Tc气膜孔出口静温

Taw叶片表面绝热温度

Um叶栅进口速度

S 吸力面弧长

D 气膜孔直径

B2B Blade to blade

MOD 改型叶片

ORI 原型叶片

下标

x展向方向

y节距方向

z轴向方向

c冷气参数

g主流参数