大功率直驱风力发电机轴承应力场有限元计算

王腾飞,李海江

(中车株洲电机有限公司,株洲 412000)

0 引 言

风能是重要的清洁能源,大规模风能开发与利用是我国重要的能源战略。传统的非直驱风力发电机的传动链由叶片、轮毂、主轴、齿轮箱和发电机组成,其主轴承一般位于轮毂内。齿轮箱故障导致风电装备发生安全事故,增加维护成本,严重影响风力发电机的安全性和经济型[1]。近年来,大功率(目前已高达12 MW)直驱风力发电机组已成为我国风电新增容量的主力机型之一[2]。图1为一种典型的直驱风力发电机组传动链示意图,发电机组由风轮(叶片+轮毂)直接驱动发电机,发电机转轴(主轴)一般采用空心轴。图1中的发电机轴承即为直驱风力发电机组主轴承,为两单列圆锥滚子轴承。直驱风力发电机组传动链中没有齿轮箱,从根本上解决了齿轮箱的安全、维护等重大问题,但同时,强阵风直接冲击作用在主轴承上,对主轴承的性能提出了极高要求。准确分析主轴承的受力状态,从而合理设计和配置主轴承,对于直驱风力发电机组安全运行至关重要。

图1 一种典型的直驱风力发电机组传动链示意图

风力发电机轴系结构复杂,采用经典力学理论计算难以得到准确结果[3]。随着计算机技术的不断发展,有限元分析方法得到了越来越广泛的应用[4-8],但是大型风电轴承包含几百个非线性接触对,若采用全实体建模网格数量庞大,对计算硬件资源要求极高,耗时耗力且不易收敛。文献[6]基于ROMAX建立了直驱风机轴系模型,得到了游隙与载荷分布的关系,但缺少对轴承接触应力的理论分析。文献[7]采用GAP间隙单元模拟轴承滚子,得到了轴承载荷分布,但缺少对滚子/滚道接触刚度的分析,且仿真结果缺少验证。文献[8]基于非线性弹簧建立了三排圆柱滚子组合转盘轴承计算模型,分析了转盘轴承在外力作用下的内部接触载荷分布和整体变形情况,但采用有限元方法计算滚子/滚道的非线性接触刚度曲线效率不高,同时仿真结果缺少验证。

本文以两个单列圆锥滚子轴承配置的大功率直驱风力发电机轴系为研究对象,基于有限长非赫兹接触理论计算了圆锥滚子轴承的滚子/滚道接触的刚度曲线,采用非线性弹簧单元模拟滚子/滚道接触,构建了直驱风力发电机轴系有限元模型,得到了极限工况下的轴承载荷分布,并利用接触分析程序计算了轴承应力,在保证计算精度的同时,较大地提升了计算效率,为产品设计开发提供了充分的参考依据。

1 直驱风力发电机有限元模型

1.1 轴承有限元模型

轴承有限元模型如图2所示。轴承内外圈采用实体单元建模,模型中简化了倒角等局部细节。内外圈之间采用弹簧单元模拟滚子接触。圆锥滚子轴承的滚子/滚道接触为线接触形式,理论上代替滚子的弹簧数量越多,计算结果越精确,但弹簧数量的增加会导致计算效率下降,且对硬件资源需求也更高。为了有效模拟轴承变形,经过测试可以沿着滚子母线方向,以5根非线性弹簧单元替代滚子/滚道接触,这样既能提高计算效率,又可以保证准确性。

图2 轴承有限元模型

有限元弹簧单元模拟滚子就是用弹簧单元的刚度代替滚子/滚道的接触刚度,因此要构建轴承有限元模型必须首先计算得到滚子/滚道的接触刚度。

滚子/滚道接触并非无限长接触,已经超出赫兹接触理论范围。根据弹性接触理论,两弹性接触体间的接触问题的基本方程[5-9]:

(1)

(2)

式中:z为两接触体初始间距;Q为接触载荷;δ为弹性趋近量;Ω为接触区域;p为接触应力;E′为当量弹性模量:

(3)

针对滚子/滚道接触问题,最直接的数值解法是将接触区域划分为m×n个矩形单元,然后将积分方程离散成(m×n+1)阶线性方程组,但是该方程组求解效率不高。作为替代,可以采用“切片法”进行求解上述基本方程:将接触区域Ω沿滚子母线方向划分为m个单元,假设单元格接触应力poj沿滚子母线方向均匀分布,沿滚子截面方向呈赫兹分布,如图3所示。

图3 接触应力示意图

(4)

由此将上述接触问题基本方程离散转换为(m+1)阶线性方程组:

(5)

(6)

运用数值计算方法求解上述方程组流程图如图4所示。

图4 数值计算流程

将上述步骤利用VB编制成接触分析数值计算程序,即可快速求解得到轴承的滚子/滚道接触刚度曲线及应力。

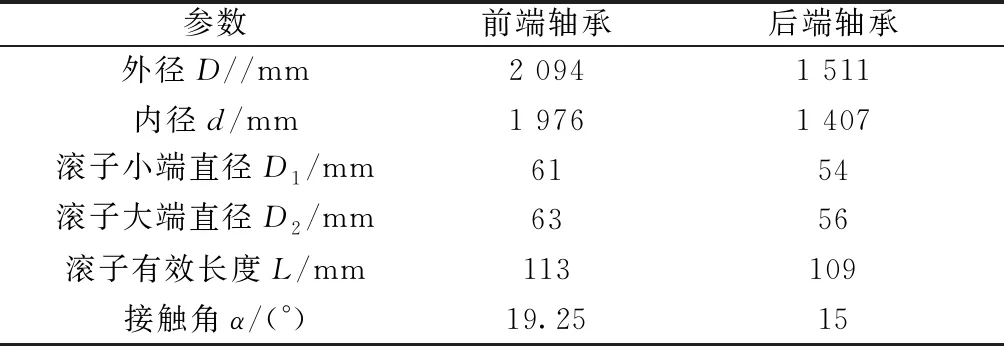

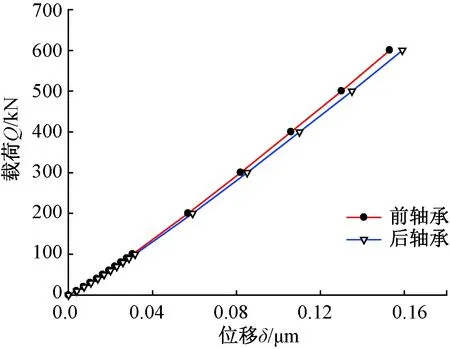

轴承结构参数如表1所示。将其代入接触分析数值计算程序,得到如图5所示的弹簧单元刚度曲线。

表1 轴承基本参数

图5 滚子刚度曲线

1.2 轴系有限元模型

为了便于前处理,提高计算效率,对轴系模型进行了适当简化:省去了螺栓等不重要零部件,忽略了动定轴局部倒角等细节。

轮毂通过螺栓与转轴连接,并在风力作用下带动发电机旋转,有限元模型中用轮毂中心点代替轮毂实体,等效风载荷作用于轮毂中心。定轴与基座相连,分析时约束与基座连接的定轴端面,轴承与轴之间采用摩擦接触,摩擦系数设置为0.1。有限元模型如图6所示。

图6 轴系有限元模型

2 模型验证及实例

为了验证上述有限元模型的正确性,在工厂内实测直驱风力发电机主轴承的摩擦力矩,并与有限元模型的计算值进行对比。图7是轴承摩擦力矩测量示意图。发电机竖直安置于平台上,尼龙吊带一端固定在发电机定轴上,另一端固定在叉车上,叉车拖动定轴旋转,测量拉力值,换算得到旋转力矩。图8是实验现场图。

图7 摩擦力矩测量示意图

图8 实验现场图

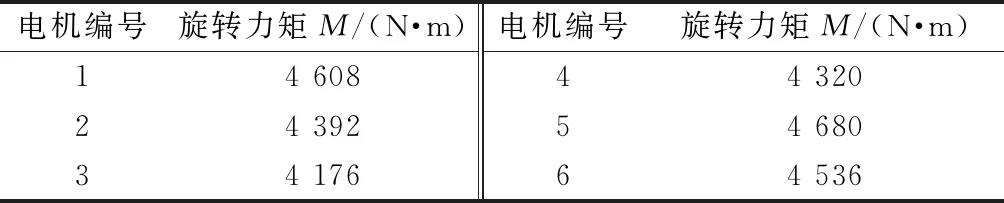

在端盖预紧后,利用叉车对装配完成的6台风力发电机进行摩擦力矩测量,每台测量10次,取平均值。测量结果如表2所示。

表2 摩擦力矩测量值

从表2可以看出,摩擦力矩测量值有波动,这是由于不同电机轴承的润滑状态、加工及装配精度等差异而导致的结果。

下面对该模型进行摩擦力矩分析,采用如下经验公式进行计算[10]:

(7)

式中:μ为摩擦系数,d为摩擦力作用内径,P为轴承当量动负荷。

经计算得到实验条件下的轴承等效静载荷及当量动载荷,如表3所示,其中Fa为轴向力,Fr为径向力。

表3 轴承载荷计算结果

摩擦系数受运行状态、润滑情况、受载大小等因素影响较大,无法精确测定。文献[11]给出摩擦系数取值范围为μ=0.001 8~0.002 8,将其代入摩擦力矩计算公式,计算得到前后轴承摩擦力,进而计算总摩擦力矩:

M总=M前+M后=3 817~5 938 N·m

由表2可见,摩擦力矩测量值波动范围为4 176~4 680 N·m,包含在计算摩擦力矩值3 817~5 938 N·m范围内,说明该模型是有效的。

在给定表4的极限载荷工况条件下,对该轴系有限元模型进行求解,得到轴承载荷分布,如图9所示。

从载荷分布图中可以看出,最大滚子载荷为450 kN,将此载荷代入前述接触分析数值计算程序对滚子接触应力进行计算,如图10所示。结果表明,最大值应力为2 780 MPa,在设计要求范围内。

表4 极限载荷工况

图9 轴承滚子载荷分布图10 滚子最大接触应力

目前,该方法已成功应用于直驱风力发电机开发设计过程,有效提升了直驱风力发电机正向设计能力。

3 结 语

1) 采用非线性弹簧模拟滚子/滚道接触,基于无限长非赫兹接触理论,运用VB语言编制了轴承接触分析计算程序,得到了圆锥滚子轴承接触刚度曲线,构建了基于接触理论的轴承有限元模型,并进一步构建了轴系有限元模型。

2) 通过摩擦力矩测试得到了发电机的摩擦力矩实测值,与仿真计算的摩擦力矩结果对比,表明仿真模型有效。

3) 基于轴系有限元模型得到了极限工况下的轴承载荷分布,并利用轴承接触分析计算程序得到了最大应力场分布,结果表明,最大接触应力在设计要求范围内。